2.4.1. Изучить методические указания к лабораторной работе.

2.4.2. Записать основные размеры шлифовальных кругов в рабочую таблицу 2.2.

2.4.3. Для каждого типоразмера найти по таблице 1 допустимые значения неуравновешенных масс 4-х классов неуравновешенности и записать в рабочую таблицу 2.2.

2.4.4. Подготовить к работе балансировочный стенд.

4.4.4.1. Установить направляющие на ширину, обеспечивающую свободное вращение оправки.

2.4.4.2. Проверить параллельность оси каждого вала горизонтальной плоскости с помощью уровня.

2.4.4.3. Проверить параллельность плоскости, проходящей через оси направляющих цилиндров и горизонтальной плоскости (проверяется с помощью контрольного валика и рамного уровня в 3-х сечениях).

2.4.5. Определение класса неуравновешенности.

2.4.5.1. Протереть направляющие стенда.

2.4.5.2. Установить круг на оправку.

2.4.5.3. Установить оправку с кругом на направляющие стенда.

2.4.5.4. Легким толчком придать кругу медленное вращение.

2.4.5.5. После остановки отметить самую легкую часть круга (верхнюю). Повернуть круг примерно на 90° в одну и в другую стороны. Если после каждого поворота круг останавливается так, что отметка оказывается в одном и том же верхнем положении, то часть круга, свидетельствующая о смещении центра тяжести, определена правильно.

2.4.5.6. Установить зажим в верхней точке периферии круга.

2.4.5.7. Повернуть круг с зажимом на 90°.

2.4.5.8. Повесить на зажим грузик с массой, соответствующей допустимому значению неуравновешенной массы для 1 класса неуравновешенности. Если под действием этого груза круг остается в покое или будет вращаться, опуская груз вниз, то круг удовлетворяет требованиям данного класса неуравновешенности, если поднимается, то неуравновешенность круга выше данного класса. Тогда на зажим вешают гирьки с массой, соответствующей второму классу неуравновешенности и так далее. Если и после закрепления гирек с массой, соответствующей четвертому классу неуравновешенности круг поднимает гирьки, шлифовальный круг считается бракованным.

2.4.5.9. Для каждого круга определить фактическую величину уравновешивающей массы с точностью до грамма.

2.4.5.10. Результаты испытания занести в рабочую таблицу 2.2.

2.4.6. Методика статистической балансировки круга в сборе с планшайбой.

2.4.6.1. Планшайбу с кругом одевают на оправку и устанавливают на балансировочное приспособление так, чтобы оправка была перпендикулярна к опорным поверхностям, а сам круг располагается симметрично между ними. Балансировочные сухарики должны быть вынуты из паза планшайбы.

2.4.6.2. Аналогично п. 2.4.5.4 и 2.4.5.5.

2.4.6.3. Устанавливают два балансировочных сухарика в верхнюю часть паза фланца планшайбы симметрично относительно отметки на круге.

Таблица 2.2

Результаты испытаний

| Номер испытания | Размер круга D x H x d, мм | Значения допустимых неуравновешенных масс, г | Класс неуравновешен-ности | Уравновешенная масса, г | |||

| 1 | 2 | 3 | 4 | ||||

| 1 | |||||||

| 2 | |||||||

| ... | |||||||

2.4.6.4. Поворачивая круг на 90° в правую и левую стороны, сближая или раздвигая сухарики симметрично относительно отметки, добиваются уравновешенности круга относительно опор приспособления. Уравновешенный круг при повороте его на 90° остается неподвижным. Статически уравновешенный круг при повороте на опорах балансировочного приспособления должен останавливаться в любом положении

2.4.6.5. Показать отбалансированный круг преподавателю.

2.4.6.6. Привести в порядок рабочее место и протереть направляющие стенда.

Содержание отчета

Отчет включает название работы, цель, определения неуравновешенности и меры неуравновешенности, основные причины и виды неуравновешенности, схемы статической балансировки, таблицу экспериментальных данных.

Контрольные вопросы

2.6.1. Что такое неуравновешенность круга и мера неуравновешенности?

2.6.2. Основные виды и причины неуравновешенности?

2.6.3. Что такое допустимая неуравновешенная масса и методика ее определения?

2.6.4. Что такое статическая балансировка?

2.6.5. Какие абразивные инструменты подвергаются контролю на неуравновешенность и статической балансировке в сборе с планшайбой?

2.6.6. Перечислить виды оборудования для балансировки?

2.6.7. Как работает устройство для балансировки шлифовальных кругов непосредственно на станке?

2.6.8. Как производится балансировка шлифовальных кругов в сборе с планшайбой?

ЛАБОРАТОРНАЯ РАБОТА № 3

ОПРЕДЕЛЕНИЕ ИЗНОСА И РЕЖУЩЕЙ СПОСОБНОСТИ

КРУГА ПРИ ШЛИФОВАНИИ

Цель работы

3.1.1. Ознакомление с основными характеристиками работы абразивных инструментов и методами их правки.

3.1.2. Усвоение студентами методики определения режущей способности и коэффициента шлифования круговпри плоском шлифовании.

Оборудование и инструменты

3.1. Плоскошлифовальный станок модели 3711.

3.2. Микрометр типа МК с ценой деления 0,001 мм, ГОСТ 6507-90.

3.3. Индикатор часового типа с ценой деления 0,01 мм, ГОСТ 577-68.

3.4. Штангенциркуль ШЦ-I-500-0,1 ГОСТ 166-89.

3.5. Ключ гаечный – 24 мм.

Теоретическая часть

Общие сведения

Под рабочей поверхностью понимают поверхность абразивного инструмента, контактирующую с обрабатываемой заготовкой при абразивной обработке.

Изнашивание абразивного инструмента заключается в постепенном отделении частиц рабочего слоя, приводящее к уменьшению его массы и размеров при абразивной обработке. Под рабочим слоем понимается часть абразивного инструмента, непосредственно предназначенная для абразивной обработки и расходуемая при этом.

Износ является результатом изнашивания и определяется количеством отделившихся вследствие изнашивания частиц рабочего слоя абразивного инструмента.

В зависимости от величин, в которых выражают количество отделившихся частиц рабочего слоя (масса, объем, площадь), различают массовый, объемный и поверхностный износ.

Скорость изнашивания абразивного инструмента определяется отношением износа инструмента к времени, в течение которого износ произошел.

Износостойкость – величина обратная скорости изнашивания абразивного инструмента. В зависимости от износа различают массовую, объемную и поверхностную скорости изнашивания и износостойкость абразивного инструмента.

При степени сверхдопустимого износа абразивного инструмента необходимо производить его правку.

Правка абразивного инструмента – приведение рабочей поверхности абразивного инструмента в работоспособное состояние.

Необходимость правки вызывается также затуплением и засаливанием режущей поверхности кругов. Затупление ведет к возникновению вибраций и характерному шуму, по которому шлифовщики определяют необходимость правки.

Затупление абразивного инструмента – образование площадок на поверхности абразивных зерен, приводящее к изменению профиля рабочей поверхности и уменьшению режущей способности абразивного инструмента при абразивной обработке.

Засаливание абразивного инструмента – перенос на рабочую поверхность абразивного инструмента частиц шлама при абразивной обработке. Шлам включает частицы обрабатываемого материала, инструмента, смазочно-охлаждающей жидкости и др.

От правильного выбора средств и режимов правки зависят шероховатость обработанной поверхности детали, производительность обработки, расход шлифовальных кругов, износостойкость правящего инструмента и себестоимость операции.

Широко применяемые шлифовальные круги зернистостью 25 – 40 и твердостью СМ2 – СТ2 в основном расходуются не в процессе шлифования, где износ их крайне мал, а в процессе правки. На правку расходуется от 45 до 80% рабочего слоя абразивных кругов при круглом, плоском и внутреннем шлифовании. Затраты времени на правку могут достигать 40% штучного времени обработки и более.

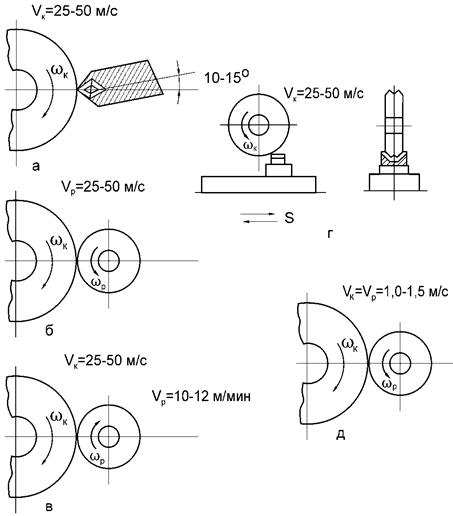

В зависимости от требований к точности и шероховатости обрабатываемой поверхности осуществляют алмазную и безалмазную правку следующими методами (рисунок 3.1):

- обтачивание алмазным инструментом (рисунок 3.1, а);

- обкатывание абразивными, твердосплавными и металлическими дисками (рисунок 3.1, б);

- шлифование кругами из карбида кремния и алмазно-металлическими роликами (рисунок 3.1, в);

- тангенциальное точение профильной поверхности круга алмазным инструментом (рисунок 3.1, г);

- накатывание накатным роликом (рисунок 3.1, д).

Правка методом обтачивания (см. рисунок 3.1, а) представляет собой процесс высокоскоростного разрушения твердого абразивного материала и связки шлифовального круга. Правка осуществляется либо отдельными сравнительно крупными алмазными зернами, зачеканенными в державку, либо алмазно-металлическими карандашами диаметром 8 – 10 мм. Правящий инструмент выполняет роль резца, скорость обтачивания определяется скоростью вращения шлифовального круга.

Рисунок 3.1. – Методы правки шлифовальных кругов:

а – обтачиванием; б – обкатыванием; в – шлифованием;

г - тангенциальным точением; д – накатыванием

Наибольшее применение имеют алмазно-металлические карандаши, в которых кристаллы алмазов размещены в определенном порядке и прочно скреплены специальным сплавом. Коэффициент теплового расширения сплава должен быть близок к коэффициенту теплового расширения алмаза, поэтому при изменениях температуры в процессе правки алмазы не испытывают дополнительных тепловых деформаций.

Для правки кругов используются четыре типа алмазно-металлических карандашей: 01 – с алмазами, расположенными цепочкой вдоль оси карандаша; 02 – с алмазами, расположенными слоями; 03 – с алмазами, расположенными на сферической поверхности; 04 – с неориентированным расположением алмазов.

Каждый тип карандашей подразделяется на марки, отличающиеся массой и количеством алмазов, а также размерами вставки и оправы. В карандаши типа 01 в правке принимает участие только одно зерно, поэтому усилия правки минимальные. Их целесообразно использовать при правке кругов на операциях внутреннего шлифования, а также для круглого, бесцентрового и фасонного шлифования, при правке кругов диаметром до 150 мм. Карандаши типа 02 работают несколькими зернами, обладают повышенной износостойкостью и применяются при чистовом шлифовании для правки шлифовальных кругов диаметром более 200 мм всех степеней твердости. Карандаши типа 03 применяются при правке шлифовальных кругов твердости M и ниже, для правки мелкозернистых шлифовальных кругов на операциях круглого и бесцентрового шлифования, резьбо-, зубо- и шлицешлифования.

Правка методом обкатывания (см. рисунок 3.1, б) представляет собой процесс дробления и скалывания абразивных зерен на рабочей поверхности круга правящим инструментом, получающим вращение от быстровращающегося шлифовального круга. В качестве правящих инструментов применяются:

- круги из карбида кремния 54 С F 24 T – Z V;

- твердосплавные монолитные ролики;

- крупнозернистые твердосплавные ролики на металлической связке.

Под действием режущей кромки правящего инструмента, перемещающейся по образующей шлифовального круга со скоростью, равной величине продольной подачи, поверхностный слой связки разрушается, выступающие зерна выкрашиваются, а зерна, сидящие глубже в связке, раскалываются на части.

Правка кругов методом обкатывания безалмазными правящими инструментами чаще всего применяется как предварительная, когда необходимо снять большой слой абразива с недостаточно хорошо сбалансированного круга при значительной его неуравновешенности и неравномерности слоя снимаемого абразива. При такой правке используются стальные диски, звездочки и шарошки, устанавливаемые в специальные правящие приспособления.

Правка методом обкатывания используется исключительно при профилировании шлифовальных кругов из электрокорунда и карбида кремния. Алмазные и эльборные круги профилировать этим методом не рекомендуется из-за значительного силового воздействия правящего инструмента на рабочий слой, вызывающего повышенный его износ и низкую размерную стойкость инструмента.

Правка методом шлифования (см. рисунок 3.1, в) представляет собой процесс срезания и дробления абразивных зерен медленно вращающимся правящим инструментом, который получает принудительное вращение от самостоятельного привода или от привода передней бабки шлифовального станка. В качестве правящего инструмента применяются крупнозернистые алмазные ролики на твердосплавной связке и круги из карбида кремния высокой степени твердости.

При этом методе, вследствие разности скоростей шлифовального круга и правящего инструмента, происходит скалывание частичек абразивных зерен, а иногда – выкрашивание целых зерен под давлением правящего инструмента.

Для правки кругов методом шлифования применяются круги из карбида кремния на керамической связке зернистостью F 36 – F 16, степени твердости O – U, диаметром 60 – 250 мм.

В настоящее время для этого вида правки все большее применение находят алмазно-металлические ролики, получающие принудительное вращение по направлению вращения шлифовального круга или против него. Они позволяют осуществлять правку кругов по нескольким рабочим поверхностям: прямолинейным, криволинейным и их сочетаниям. Такая правка за счет одновременной обработки нескольких поверхностей, а также за счет сокращения времени на правку круга позволяет значительно повысить производительность шлифования.

Правка методом тангенциального точения (см. рисунок 3.1, г) представляет собой процесс, аналогичный процессу обтачивания, и осуществляется путем срезания абразивных зерен алмазным бруском. Операция выполняется на плоскошлифовальных станках по всей рабочей поверхности круга при продольном перемещении станка.

Брусок с профилем, соответствующим профилю шлифуемой детали, закрепляется на столе станка за деталью. Шлифовальный круг при каждой подаче на глубину приводится в соприкосновение с фасонной поверхностью бруска. Такой контакт круга с правящим алмазным бруском позволяет постоянно обновлять его профиль и тем самым обеспечивать высокое качество обрабатываемых поверхностей деталей, точность размеров и стабильность профиля.

Правка методом тангенциального точения широко применяется при шлифовании эльборовым и алмазным инструментом на органической и керамической связках. Для правки кругов из эльбора находят применение профильные бруски из алмазов и карбида кремния, для восстановления формы и режущих свойств алмазных кругов – бруски из зеленого карбида кремния и белого электрокорунда средней твердости.

Правка методом накатывания (см. рисунок 3.1, д) рабочей поверхности круга представляет собой процесс дробления абразивных зерен и связки при относительно медленном вращении накатного ролика и круга. Применяется исключительно для правки профильных шлифовальных кругов. Правящим инструментом служит фасонный стальной ролик, имеющий профиль обрабатываемой детали.

Накатывание ведется при скорости 1 – 1,5 м/с с поперечной подачей 0,05 – 0,06 мм/мин. В зависимости от конструктивных особенностей станка вращение при накатке получает либо шлифовальный круг, либо ролик. В результате взаимного вращения ролика с кругом и высокого давления, создаваемого в зоне контакта подачей на глубину правки, на рабочей поверхности круга происходит разрушение абразивных зерен и связки. Правка продолжается до тех пор, пока круг не приобретет такую форму профиля, которая позволяет получить заданный профиль детали. Износ ролика вследствие незначительного скольжения при правке между роликом и кругом сравнительно невелик, поэтому одним и тем же роликом можно производить многократную правку. Накатывание профиля рабочей поверхности круга предпочтительнее осуществлять роликом, приводимым во вращение от отдельного электродвигателя. Этот привод обеспечивает большую точность профилирования круга при меньшем износе самого ролика, а также сокращает время накатывания за счет исключения времени на наладку приспособления.

2020-06-29

2020-06-29 237

237