В зависимости от размера жестяной банки машина требует настройки и регулирования соответствующих сменных деталей: упоров, шнеков, течек.

Для обеспечения нормального режима работы регулированию подлежат механизмы подъема и опускания крышки тележки, подающий транспортер, конусные кольца на концах шнеков.

» Комплектность

Машина для разгрузки жестяных банок из автоклавных

Сеток типа 8РЧ-1, шт.............................,................................. i

Сменные детали, конпл................................................................. 1

Запасные части, компл................................................................... 1

Техдокументация, экз..................................................................... I

|

|

НАЗНАЧЕНИЕ

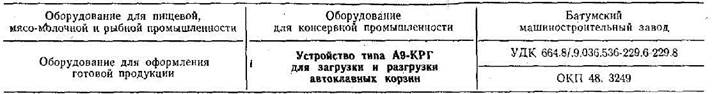

Устройство предназначено для облегчения ручного труда при загрузке автоклавных корзин стеклянными консервными банками и разгрузке их и может применяться на предприятиях, где стерилизацию консервов ведут в автоклавах.

Техническая характеристика

Производительность (при четырех об

служивающих рабочих), банок в ми

нуту............................................................. 120

Укладываемая тара........................... Банки СКО 58-1,

CKO83-I, СКО 83-2

и СКО 83-5 по

ГОСТ 5717—51

Скорость движения транспортера, м\с$к 0,15; 0,23

Скорость перемещения подъемника,

м\сек............................................................................ 0,020

Установленная мощность электродви

гателей, кет.. -...................................................... 1,7

Габаритные размеры, мм:

длина...................................................... 2580

ширина............................................... 2100

высота..................................................................... 950

Вес, кг............................................................................ 700

УСТРОЙСТВО И РАБОТА

Машина (рис. I) состоит из следующих основных узлов: рамы, двух подъемников, пластинчатого транспортера и накопителя.

Рама 4 представляет собой сварную конструкцию.

|

|

|

НАЗНАЧЕНИЕ

Подлакировочная машина предназначена для подлакировки венчика крышки на стеклянных консервных банках. Она устанавливается в линиях оборудования по оформлению стеклянных консервных банок с готовой продукцией.

Техническая характеристика

Производительность, банок в минуту. 120—200

Обрабатываемая тара......................... Банки СКО 58-1,

СКО 58-2, СКО 83-1, СКО 83-2, СКО 83-5

по ГОСТ 5717—51 Скорость движения транспортера, '.

м]мин....................................................... 27

Электродвигатель:

мощность, кет.................................. 0,27

число оборотов в минуту.... 1400

Редуктор:

тип...................................................... 52-6-10-00

передаточное отношение....................................... 20,44

Габаритные размеры, мм;

длина......................................................................... 840

ширина..................................................................... 464)

высота.................................................... 1080—1165

Вес, кг.......................................................... 155

УСТРОЙСТВО И РАБОТА

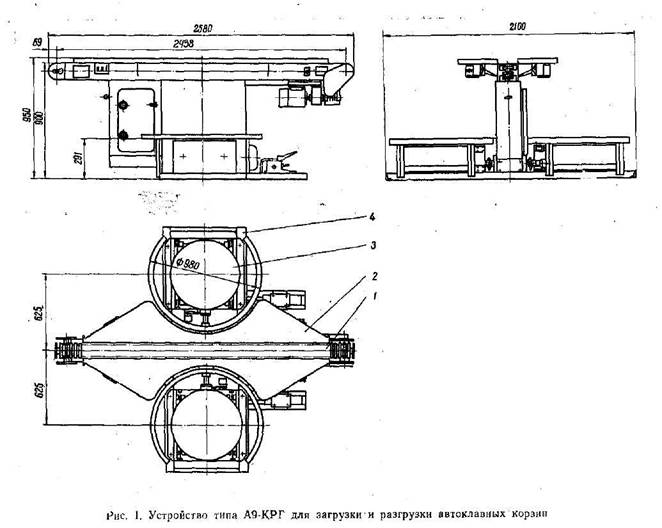

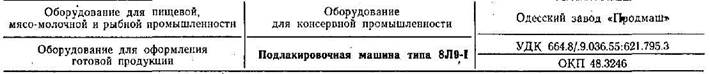

Подлакировочная машина (рис. 1).состоит из следующих основных узлов: каркаса, фрикционного транспортера, лакирующего устройства, привода и электрооборудования.

Каркас / представляет собой сварную конструкцию из листового проката.

Фрикционный транспортер состоит из приводного 10 и натяжного 6 шкивов, двух клиновых ремней 4 и четырех подпружиненных роликов 5, которые поднимают ремни к банкам.

Лакирующее устройство состоит из барабана 9, валика 7, ножа 8 и ванны 3.

Привод 2 состоит из электродвигателя, редуктора, клиноременной и зубчатой передач.

Кинематическая схема машины приведена на рис. 2.

Электрооборудование машины включает э'лект-родвигатель АОЛ-21-4, кнопочную станцию КС1-22 и магнитный пускатель П-61.

Машина работает следующим образом. Укупоренные стеклянные банки захватываются ремнями фрикционного транспортера и прижимаются к обре-зиненой направляющей. При этом они вращаются и совершают поступательное движение вдоль вращающегося об рез и не ни ого валика, который смазывает лаком венчик крышки. Лак на валик переносится вращающимся барабаном, погруженным в ванну.

Регулирование

При переходе на другие типоразмеры обрабатываемых банок в машине предусмотрено регулирование отдельных узлов и механизмов. Регулирование фрикционного транспортера при переходе на другой типоразмер банок осуществляется перестановкой втулок и перемещением шкивов.

Слой лака на обрезиненном валике регулируется при помощи ножа, примыкающего к барабану.

Комплектность

Подлакировочная машина типа 8Л9-1, шт................... 1

Техдокументация, экз........................................................... 1

Элементы передач кинематической схемы

подлакировочной машины типа 8Л9-1

(к рис. 2)

| № поз. | 1 | 2 | 'з. | 4 | 5 | 6 | 7 |

| т | 1,5 | 1,5 | 2,5 | ||||

| z ■ | 14 | 32 | 25 | ||||

| d | 50 | 100 | 155 | 125 |

|

|

|

|

НАЗНАЧЕНИЕ

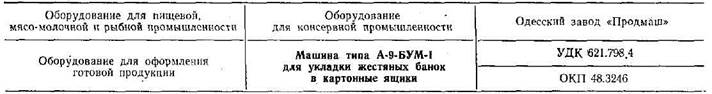

Машина предназначена для укладки жестяных банок в картонные ящики. Устанавливается на консервных заводах в линиях оформления готовой продукции. ■

Техническая характеристика

Производительность, банок в минуту:

на банках № 7......................................... ' 160

на банках № 9......................................................... 160

на банках № 12....................................................... 120

на банках № 13....................................................... 100

Обрабатываемая тара................................... № 7, 9, 12, 13 по

ГОСТ 5981—62

Яшики................................................................. № 6, 9 и 10 по.

ГОСТ 13516—68

Мотор-редуктор элеватора................................ MPA-IV -L-

J.Q

Масляный насос:

марка........................................................... ШДП-50

электродвигатель:

мощность, кет......................................... 4,5

число оборотов в минуту...................................... 1450

Габаритные размеры, мм:

длина............................................................ 5500

ширина........................................................................... 1800

высота.............................................................................. 2300

Вес, кг................................................................. 950

УСТРОЙСТВО И РАБОТА

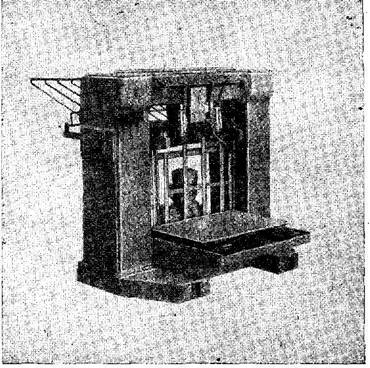

Машина (см. рисунок) состоит из следующих

основных узлов: станины, входной течки, элеватора,

транспортера, отсекателей, концевых упоров, толка

телей, гидросистемы, опрокидывателя, механизма.

счета и электрооборудования.

|

|

Станина 1 представляет собой две тумбы, соединенные планкой. На станине монтируются все узлы машины.

Входная течка 14 одним концом крепится к элеватору, а другим опирается на стойку. Элеватор 13 имеет две цепи, соединенные металлическими стержнями, образующими секции, в которых транспортируются банки. Внутри элеватора расположен механизм деления потока банок, представляющий собой рычажную систему 12, приводимую' кулаком синхронно с движением цепей элеватора.

Транспортер 11 представляет собой наклонные течки, соединяющие элеватор с заталкивателем.

Отсекатели 7 выполнены в виде рычажков, соединенных планками и укрепленных на кронштейнах. Привод рычажков осуществляется от штока гидроцилиндра толкателя.

Концевые упоры 5 крепятся на шарнирном параллелограмме, который приводится от ползуна, толкателя. Толкатели 6 состоят из уголков, закрепленных на рамках и соединенных между собой стойкой. Оба конца стойки связаны с ползунами, перемещающимися в направляющих станины. Привод ползунов осуществляется от гидроцилиндров 9 посредством рычажной системы 8.

Гидросистема 10 состоит из шестеренного насоса ШДП-50, нагнетающего масло из бака через соответствующие золотники в цилиндры толкателей и опрокидывателя. Опрокидыватель 2 выполнен в виде двух лап, закрепленных на валу, который соединен'со штоком цилиндра 4 рычагом. При движении штока рычаг поворачивает вал вместе с лапами на угол 90°.

Механизм счета 3 представляет собой рычажно-храповую систему с конечным выключателем. В конце холостого хода система получает импульс от упора, установленного на ползуне толкателей. Механизм крепится на верхней направляющей ползунов толкателей. Жестко с храповым колесом соединен сменный диск с цевками. Расположение цевок на диске обеспечивает определенную последовательность коротких и длинных ходов толкателей.

Электрооборудование машины состоит из мотор-редуктора MPA-IV —, электродвигателя гид-

ронасоса АО-57-4, кнопок управления, конечных выключателей, электрошкафа с аппаратурой; электромагнитных гидрозолотников.

Машина работает следующим образом. Банки по входной течке поступают с этикетировочной машины в элеватор, на выходе из которого поток ба-

нок делится на.необходимое количество потоков в зависимости от числа рядов банок по ширине.

По транспортеру банки доходят до концевых упоров, при этом первая банка нижнего ряда нажимает на конечный выключатель и подготавливает заталкивание перпого слоя в ящик.

Если оператор к этому времени наденет ящик на бункер и нажмет на педаль, произойдет заталкивание первого слоя. Отсекатели в начале хода толкателей вперед отсекают необходимое количество банок в каждой течке от общего потока банок. При этом концевые упоры отводятся, увлекая за собой отсеченные банки до положения, соответствующего заталкиванию банок в бункер.

При нажиме на педаль происходит автоматическое заталкивание двух или трех слоев банок в бункер, причем механизм счета обеспечивает последний длинный ход толкателей. При длинном ходе толкатели стягивают ящик с балками с бункера на лапы опрокидывателя. В конце длинного хода подается команда на золотник гидроцилиндра опрокидывателя, который выдает ящик с банками на уводящий ролико-ременной транспортер.

Банки № 12 и 13 укладываются в ящик в шахматном порядке, что достигается:

смещением верхних концевых упоров относительно нижних на 10—15 мм, это обеспечивает скатывание верхнего ряда банок по нижнему;

наличием зоны формирования между течками транспортера и входом в бункер;

конструкцией бункера, по форме повторяющего конфигурацию слоя банок в ящике.

НАЛАДКА И РЕГУЛИРОВАНИЕ

Для обеспечения правильного режима работы и быстрого перехода с одного обрабатываемого изделия на другое в машине предусмотрены сменные рабочие органы и регулирующие устройства.

Комплектность

Машина типа А9-БУМ-1 для укладки жестяных ба

нок в картонные ящики, шт......................................... 1

Сменные детали для переналадки машины с одного

типоразмера банок на другой, компл...................... 1

Техдокументация, экз....................................................... '. ■ 1

|

|

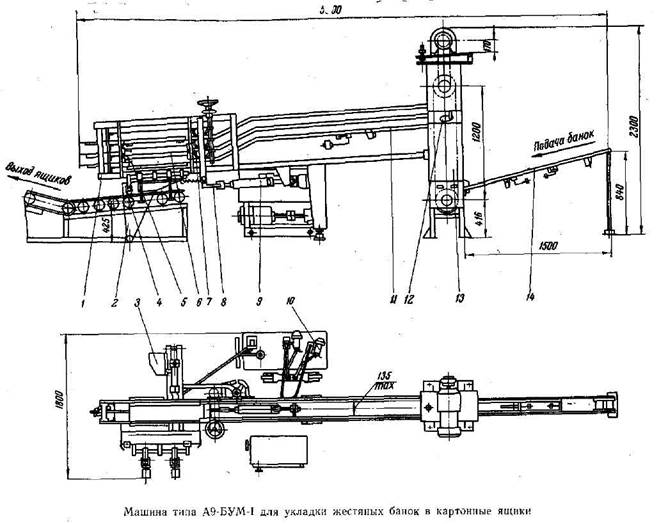

НАЗНАЧЕНИЕ

Поточная механизированная линия предназначена для производства томатного сока. Линия позволяет организовать поточное производство томатного сока с максимальной степенью механизации основных технологических процессов и автоматическим поддержанием технологических параметров в необходимых пределах.

Техническая характеристика

Производительность, л/мин.......................................... 70

Расход сырья, т\я................................................................. 7

Расход пара, кг\к....................................................... 1600

Расход воды, M3j4.......................................................... 30

Температура сока на выходе при расфасовке в

мелкую тару, град................................................ 85±5

Температура сока на выходе при расфасовке в

трехлитровые баллоны, град........................................... 97—98

Установленная' мощность, кет.................................... 36

Количество обслуживающего персонала, чел. 10

Габаритные размеры, мм:

длина.............................................................................. 2400Q

ширина......................................,............................ 3800

высота............................ ■....................................... 4000

Вес, кг......................................................................... '. 8000

УСТРОЙСТВО И РАБОТА

Линия (рис. I) представляет собой группу взаимосвязанных машин и аппаратов, на которых производятся последовательно все процессы изготовления томатного сока.

В комплект линии входит следующее оборудование: моечные машины КУВ-1, инспекционный транспортер КТВ, гидролоток, дробилка 1Д12, сборник дробленой массы, насос КНЛ-3, сдвоенные вакуум-подогреватели КТП-2, экстрактор 2П8-1М, сборник экстрагирования сока, сборник подогретого сока, подогреватель сока.

Работа линии осуществляется следующим образом. Томаты с сырьевой площадки подаются в ван-

ну 1 моечной машины. Мойка томатов производится в двух последовательно расположенных компрессорных моечных машинах КУВ-1. После мойки томаты поступают на роликовое полотно инспекционного транспортера 2. Отходы после инспекции удаляются по гидролотку 3, расположенному под транспортером.

Измельчение томатов производится на дробилке 4, после чего измельченная масса поступает в сборник 11, расположенный под дробилкой. Из сборника дробленая масса насосом 7 перекачивается через сдвоенный вакуум-подогреватель 12, где подогревается до температуры 60—65°.

Отжатие томатного сока из подогретой дробленой массы осуществляется в экстракторе 13,

Для удобства санобработки и замены сеток (без остановки всей линии) в линии установлен резервный экстрактор 10. Экстрагированный сок соби-, рается в сборнике сока 8, имеющий поплавковый сигнализатор уровня.

После отжима томатного сока в экстракторе отходы подаются для дальнейшей переработки, а сок прокачивается насосом в теплообменники сдвоенного вакуум-подогревателя 9, где подогревается до температуры 85°, После этого сок поступает в сборник 5, откуда самотеком подается на розлив в мелкую тару (0,25—0,5 л).

Если температура сока не^ достигла заданной величины, он возвращается в сборник 8, откуда поступает на вторичный подогрев в подогреватель 9.

При розливе сока в трехлитровые баллоны без последующей стерилизации сок из сборника подается насосом в подогреватель 6 (без в аку у м-установки), где подогревается до температуры 97—98°.

При остановке линии и остывании сока в сборнике 5 сок насосом подается в сдвоенный вакуум-подогреватель 9 на подогрев; рециркуляция прекращается, когда температура сока достигает 85°.

|

|

Рис. 1. Линия для производства томатного сока производительностью 70 л/мин

Автоматический контроль и сигнализация уровней в сборнике дробленой массы, сборниках сока № 1 и 2.

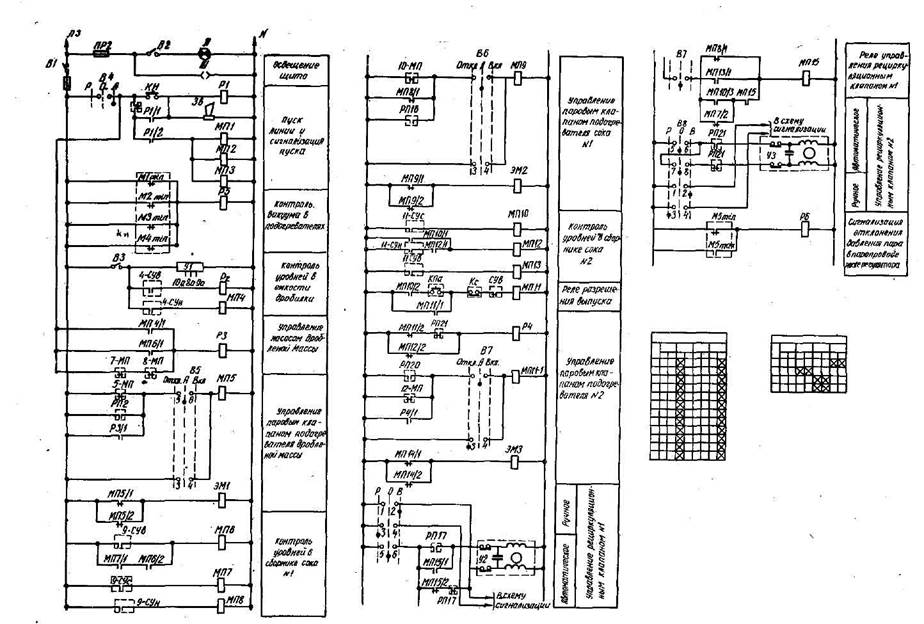

Автоматика линии

В линии производства томатного сока предусмотрен следующий объем автоматизации.

Автоматическое регулирование температуры дробленой массы в пределах 60—65°.

Автоматическое регулирование температуры сока в пределах 80—90° (85±5°).

Автоматическое регулирование температуры сока перед розливом в трехлитровые бутыли в пределах t=97°.

Автоматическое включение рециркуляции после подогрева сборников сока № 1 и 2.

Автоматический контроль и сигнализация вакуума в подогревателях. •

Контроль и сигнализация давления пара в магистрали.

Автоматическое управление насосами дробленой массы и сока.

Противозавальная блокировка всех машин линии.

Сигнализация аварийной остановки всех машин линии.

Возможность работы отдельных участков линии как в ручном, так и в автоматическом режимах.

Принципиальная схема управления приведена на рис. 2.

Комплектность

Линия для производства томатного сока в сборе, шт... I

Техдокументация, экз..................................................................... I

Рис. 2. Принципиальная схема управления линии производства томатного сока производительностью 70 л/мин-

Л — лампа сигнальная; В/, ВЗ — выключатели пакетные типа ПВМ2-10; В2 — выключатель; В4 ~ переключитесь универсальный типа УП-5316; В5—В8 — переключатели универсальные типа УП-5312; Л«- кнопка К-03; Р1-Р4 - реле времени типа РВП-2; Р5, Рб - реле типа ЛЭ21; МЛ1-МП15 ~ пускатели магнитные типа ПМЕ-071Ш- розетка штепсельная; ЭМ—ЭМЗ — электромагниты типа МИС-4110; У1 — регулятор уровня типа ЭРСУ-2; У2. Уз — исполнительные механизмы ПР-1М

|

НАЗНАЧЕНИЕ

НАЗНАЧЕНИЕ

Линия предназначена для получения сухого концентрата картофеля (картофельной крупки) в виде гранул методом двухкратной сушки.

Техническая характеристика

Производительность, кг\ч:

по готовому продукту........................ „ 160—175

по сырью............................................................. 1300—1400,

Размер гранул крупки, мм................................... До 1,5

Объемный вес, кг\л.................................................. 0,6—0,8

Влажность, %......................................................................... 8—10

Установленная мощность электродвигателей,

кет............................................................................. 200

Количество обслуживающего персонала:

по доочистке........................................................... 30—48

по обслуживанию машин...................................... 8

УСТРОЙСТВО И РАБОТА

Поточная линия (см. рисунок) включает следующее основное оборудование:

Производство сухой картофельной крупки осуществляется следующим образом. Вначале взвешенный картофель подвергается мойке, затем поступает на очистку. Очищенный картофель обрабатывается раствором бисульфита натрия для предохранения его от потемнения. Дальше картофель подается на конвейер дочистки, где производится. его инспекция и удаление глазков. После этого картофель поступает в картофелерезку.

Нарезанные ломтики картофеля поступают на моечно-встряхивающую машину, где с их поверхности удаляется свободный крахмал разрушенных клеток.

Предварительная тепловая обработка ломтиков картофеля производится в бланширователе. После такой обработки ломтики становятся полупрозрачными и эластичными. Крахмал в клетках полностью желатинируется.

Охлажденные холодной водой ломтики картофеля подвергаются окончательной тепловой обработке (варке), после чего они поступают в машину для мятия, где производится их разминание с добавкой горячей воды. Пюреобразная масса подается для первичной сушки в вальцевые сушилки.

Подсушенная до 40% картофельная масса кондиционируется (охлаждается с выдержкой во времени) и поступает на гранулирование.

Полученные гранулы высушиваются в шахтных сушилках, охлаждаются, проходят магнитную инспекцию, контрольное просеивание и подаются на расфасовку.

Комплектность

Оборудование линии* картофельной крупки, компл.. 1

Техдокументация, экз............................................................... 1

По желанию заказчика линия может быть выпущена в одной из двух исполнений: с участком очистки картофеля или без него (в случае, если участок очистки имеется на предприятии).

|

|

|

|

НАЗНАЧЕНИЕ

Автоматическая жестянобаночная линия предназначена для изготовления сборных цилиндрических консервных банок из белой, белой лакированной и литографированной листовой жести с прямым или фигурным раскроем полос для концов.

Техническая характеристика

Производительность линии, банок/мин................... 150—200—300

Изделия, изготовляемые линией.. Банки жестяные для

консервов № 4, 5, 6, 7,

8, 9, 11, 12, 13, и 24, тип 1-а, по ГОСТ-5981— 62 и специальные банки

Диаметр наружный,

мм............................ 52,5 66 66 72,8 83,4 99 99

Высота наружная, мм 38,3 102 122 115 115 63,5 118-,8

Максимальные размеры обрабатываемых листов, мм:

в корпусной -линии............................................. 800x800

в концевой линии.................................... 512x712

Установленная мощность, кет.. 107

Площадь, занимаемая линией, мг. 195

Расход воды, л/ч................................ 500

Габаритные размеры, мм:

участок изготовления корпусов:

длина............................................... 25340

ширина.............................................................. 7500

высота............................................. 4300

участок изготовления концов:

длина.................................................................... 20015

ширина................................................................. 10000

высота............................................. 2250

Общий вес двух линий, кг.... 49500 ■

УСТРОЙСТВО И РАБОТА

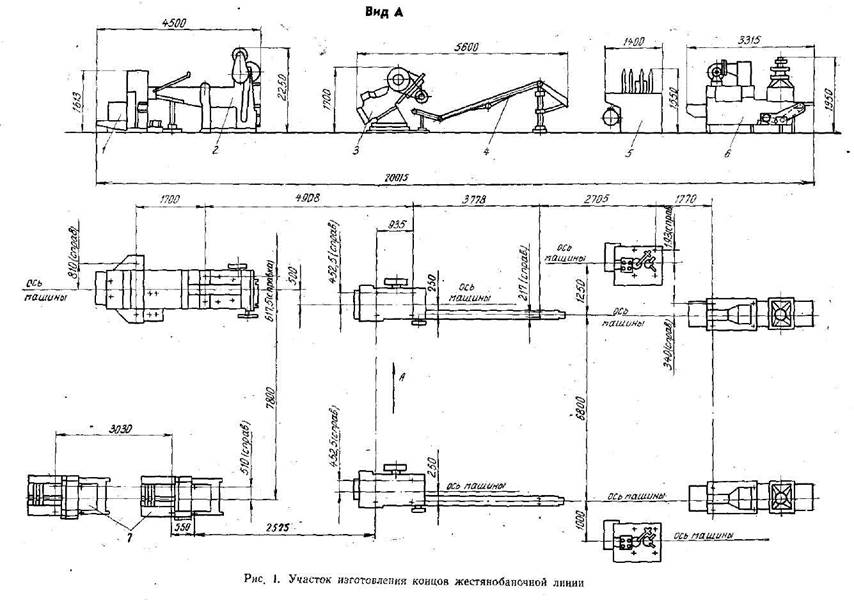

Жестянобаночная линия состоит из двух участков: участка изготовления концов и участка изготовления корпусов.

Участок изготовления концов — комплект автоматических машин, выполняющий полный технологический цикл изготовления крышек и донышек.

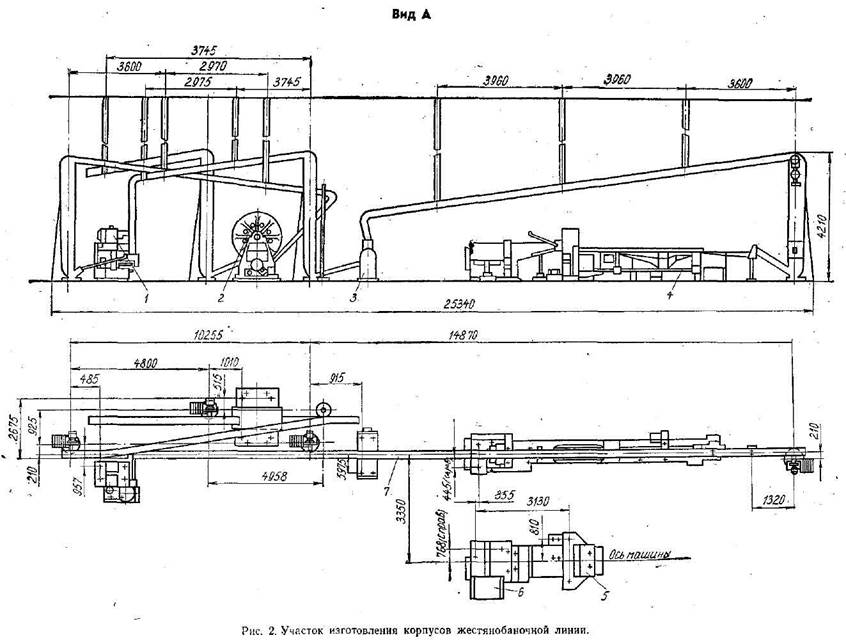

Участок изготовления корпусов — комплект автоматических машин, выполняющий полный технологический цикл изготовления корпусов,, сборку банок и контроль их герметичности.

Участок изготовления концов (рис. 1) состоит из подавателя жести автоматического Б4-СПД-4 (1 шт.), ножниц фигурных автоматических И9-СФА (1 шт.), ножниц дисковых одинарных автоматиче-

ских Б4-СНО (2 шт.), пресса концевого автоматического И9-СПГ (3 шт.), машины завивочной автоматической И9-СПТ-2 (2.шт.), машины пастона кладочной автоматической И9-СП2-Н (2 шт.), печи сушильной И9-ССН (2 шт.).

Участок изготовления корпусов (рис. 2) состоит из подавателя жести автоматического Б4-СПД-4 (1 шт.), ножниц дисковых сдво&илых автоматических Б4-СНД (1 шт.), машины корпусообразующей Б4-СК.БМ (1 шт.), машины отбортовочной Б4-СОБ (1 шт.), машины закаточной модели Б4-СЗЖ-50 (1 шт.), машины испытательной автоматической СИ1-Б (1 шт.), устройств транспортных И9-СТБА (1 компл.), тестера водяного Б4-СВТ (на рисунке не показан) (2 шт.).

Процесс изготовления консервных банок осуществляется следующим образом. На участке изготовления концов (см. рис. 1) производится изготовление донышек и крышек. Участок начинается с автоматического подавателя жести, который отделяет листы жести из стопы и подает их к фигурным ножницам -2 и дисковым одинарным ножницам 7. Фигурные ножницы производят высечку фигурных заготовок для пресса концевого автома: тического 3.

Стопка заготовок, нарезанных фигурными ножницами, укладывается в магазин пресса. Присоса-ми и механизмами поперечной и продольной подачи заготовки подаются под штамп изготовления концов.

Штампом пресса производится высечка и вытяжка крышек и донышек, после чего они транспортируются по наклонной течке на завивочную автоматическую машину 4 для завивки фланцев и укладываются в стопкособирателе.

Герметичность соединения корпуса с донышком достигается при помощи уплотняющей пасты, наносимой в завиток донышка в пастонакладочной машине. 5.

После пастонакладочной машины концы подсушиваются в сушильной печи 6.

Изготовление цилиндрического корпуса консервной банки (см. рис. 2) также начинается с ав томатического подавателя 5, на приемный стол ко торого укладывается стопа сортированной по толщине листовой жести.

|

|

|

|

Пневматическими присосами и транспортирующими устройствами листы по одному подаются на сдвоенные дисковые ножницы 6, которые разрезают их на прямоугольные заготовки (бланки) для корпусов банок.

Нарезанные бланки поступают в магазин корпу-сообразующей машины 4. Из магазина через вальцовочный механизм бланки подаются в формующую часть машины, где происходит обсечка и надсечка углов бланка, загибка крючков бланка и смазка их флоксом, формовка корпуса и склепывание шва.

Из формующей части машины корпуса подаются в паяльную часть, где производится пайка про-

дольного шва, очистка его от излишнего припоя и охлаждение корпусов.

Готовые корпуса по течке поступают на транспортные устройства 7 для подачи их к отбортовоч-ному автомату 3, где производится двусторонняя отбортовка фланцев корпусов.

Присоединение донышка к корпусу двойным закаточным герметичным швом осуществляется на закаточной машине У.

Проверка жестяных банок на герметичность производится автоматически на испытательной машине 2 и выборочно на водяном тестере.

Готовые, банки транспортером подаются ' на склад.

|

|

НАЗНАЧЕНИЕ

НАЗНАЧЕНИЕ

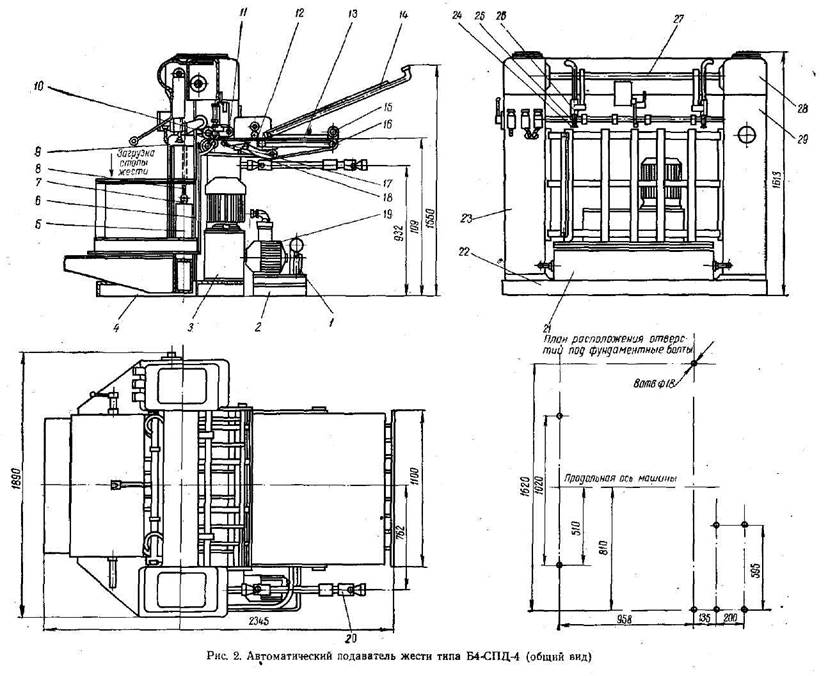

Подаватель жести (рис. 1) предназначен для выдачи листов жести по одному на агрегатируемую с ним машину.

В жестянобаночных цехах автомат устанавливается перед фигурными ножницами либо перед сдвоенными или одинарными дисковыми ножпица: ми.

Техническая характеристика

Производительность, листов в минуту.. До 60

Грузоподъемность максимальная, кг... До 1200

Размеры листа максимальные, мм.... 3000x1000.

Толщина листа максимальная, мм.... 0,35

Скорость подъема стола, м\мш............... 1,5

Скорость опускания стола, м/ман,... 6

Главный привод.................................................. От агрегатируе-

мой машины Электродвигатель гидропривода:

мощность, кет............................................ 1,5

число оборотов в минуту................... ' 950

Электродвигатель вакуум-насоса:

мощность, кет............................................. 1,1

число оборотов в минуту................... 1400

Рабочее давление в гидросистеме кг\см% £$50

Габаритные размеры, мм:

длина............................................................ 2345

ширина......................................................... 1890

высота.......................................................................... 1613

Бес, кг... -.................................................... 1800

УСТРОЙСТВО И РАБОТА

Машина (рис. 2) выполняет следующие операции: подъем стопы листов до уровня разбора листов при помощи механизма подъема стола; предварительное разделение листов в стопе при помощи постоянных магнитов; отделение одного листа из стопы при помощи механизмов вакуумных присо-сов; транспортировку листа на последующую машину при помощи механизмов присосов, роликов и ленточного транспортера; обнаружение двойного листа при помощи электроконтактного датчика двойного листа; удаление двойного листа на стол отбракованных листов при помощи механизма выброса двойного листа; контроль уровня верха стопы листов при помощи механизма включения подъема; периодический автоматический подъем стопы

Рис. I. Автоматический подаватель жести типа Б4-СПД-4

|

|

по мере разбора листов из стопы при помощи механизма подъема стола.

Машина состоит из следующих основных узлов: станины, арки, механизма подъема стола, механизма включения подъема, стола, механизма подачи, вакуум-установки и электрооборудования.

Станина состоит из правой 29 и левой 23 стоек, представляющих собой коробчатые корпуса, установленные на плите 22.

Ар.ка 28 представляет собой литой корпус, установленный на стойках.

Механизм подъема служит для _ подъема стола и состоит из гидропривода 3, цилиндра 5, штока 7, грузовой цепи 8, вала 27 и тяговых цепей. Гидропривод состоит из электродвигателя лопастного насоса и гидросистемы. При подъеме стола масло нагнетается в верхнюю полость цилиндра, шток «с закрепленной на нем цепью» перемещается вниз, а стол поднимается вверх. При опускании стола под собственным весом верхняя полость цилиндра сообщается со сливом и масло вытесняется. Скорость опускания стола регулируется краном спуска масла из цилиндра.

Механизм включения подъема предназначен для контроля уровня верха стопы. Механизм подает команду на подъем стоЛа, когда уровень верха стопы достигает нижнего предела, подает команду на остановку стола, когда уровень верха стопы достигает верхнего предела, и выключает электродвигатель гидронасоса, когда уровень верха стопы достигает аварийного предела.

Стол 4 представляет собой литой корпус с прикрепленной к нему консолью. Для ориентации стопы листов относительно механизмов машины стол выполняется из двух частей — нижней и верхней, перекатывающейся по нижней на шариках. В корпусе стола установлены ролики, которые катятся по П-образным направляющим станины при подъеме или опускании стола.

Решетка 6, прикрепленная к корпусу, и уголок 21 являются упорами, по которым позиционируется стопа листов. Постоянные магниты 9 предназначены для предварительного разделения ■ верхних листов в стопе.

Механизм подачи служит для транспортировки листов по одному на агрегатируемую с подавателем

жести машину. Он сострит из механизма присосой, ленточного транспортера, механизма выброса двойного листа, стола сбора двойных листов.

Механизм присосов предназначен для отделения листа из стопы. Он состоит из корпуса 26, штока 25 и резинового колпачка 24. Привод присосов смонтирован в правой стойке.

Ленточный транспортер 13 служит для подачи.листов на приемный стол агрегатируемой машины. Ролик 15 ленточного транспортера и вал с роликом 16 предназначены для предотвращения опрокидывания листа жести при выходе из подавателя. На валу 11 укреплены нажимные ролики 10.

Механизм выброса двойного листа служит для отбраковки двойных листов. Он состоит из рычагов 17, закрепленных на валах 18, роликов 12 и датчика двойного листа.

Стол 14 предназначен для сбора двойных листов.

Привод механизма подачи осуществляется от агрегатируемой машины через карданный вал 20.

Вакуумная установка предназначена для создания разрежения в механизме присосов. Она состоит из электродвигателя 19, четырехлопастного вакуум-насоса / и ресивера 2, выполненного из двух пустотелых плит.

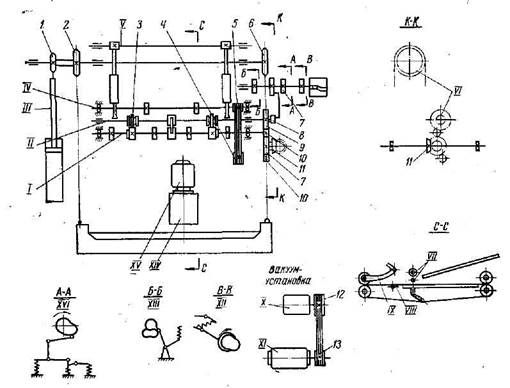

Кинематическая схема приведена на рис. 3.

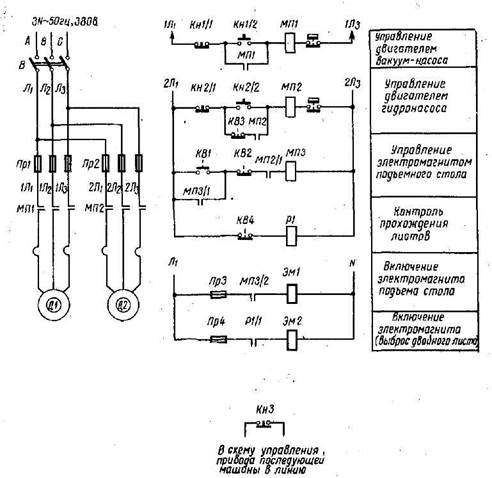

Пуск и остановка электродвигателей осущест

вляются от кнопок. Электрическая схема (рис. 4)

обеспечивает автоматический подъем стола, обна

ружение и выброс двойного листа. *

Машина работает следующим образом. Автопогрузчик устанавливает на стол 4 (см. рис. 2) с уложенной на него стопой листов. Перемещением верхней части стола вручную производят центрирование стопы на машине, затем верхняя часть стола стопорится рукоятками.

С помощью гидросистемы включается подъем стола. В крайнем верхнем положении стол автоматически останавливается. Подача листов по одному в последующую машину производится по такому циклу: распределительным устройством вакуум подается к механизму присосов, при этом штоки с укрепленными на них резиновыми колпачками опускаются. Колпачки присасываются к листу, затем штоки поднимаются, отрывают передний юрай

|

|

Рис. 3. Кинематическая схема автоматического подавателя Б4-СПД-4:

I — вал транспортера; II — вал нажимных роликов; III — привод подъема стола; IV — аал выбросных роликов; V — вал качания присосок; VI -~ привод машины; VII — выбросные ролики; VIII — рычаги выброса толстого листа; IX — нажимные ролики; X — вакуум-насос; XI — электродвигатель вакуум-насоса; XII — привод вала качания присосок; XIII — привод вала н?жимных роликов; XIV — маслонасос; XV — электродвигатель гидропривода; XVI — привод

рычагов выброса толстого листа

листа, и механизм присосов, шарнирно подвешенный в арке, качаясь, подает лист под нажимные ро-Лики. В этот момент нажимные ролики приподняты и лист свободно проходит и ложится на нижние ро-

лики транспортера. В конце качания механизма присосов вакуум of него отключаете» и он перемещается назад; в тот же момент нажимные ролики опускаются и зажимают лист, нижни-е (ведущие)

| № поз. | 1 | | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 |

| т | 3 | 3 | 3 | 3 | 3 | ||||||||

| z | 10 | 84 | 24 | 48 | 23 | 55 | 24 | 26 | |||||

| t | 40 | 30 | - | 30 | |||||||||

| d | 106 | 146 | 63 | 126 | 65 |

|

|

Рис. 4. Принципиальная электрическая схема автоматического подавателя Б4-СПД-4

Д1 — электродвигатель АОЛ2-21-4; Д2 — электродвигатель АОЛ2-31-6: -В — выключатель ПВЗ; KPI—KB4 — выключатели кнопочные МП-2302; Кн!—КнЗ — кнопки КС1-21, КС2-22; Р1 — реле; Mill—МПЗ — пускатели магнитные ПМЕ-111, ПМЕ-112. Пр1—Пр4 — предохранители; ЭМ1,

ЭМ2 — электромагниты МИС-2100

ролики, вращаясь, затягивают лист на ленточный ■транспортер. Транспортер подаст лист на приемный стол, агрегатируемый с подавателем машины.

Для следующего листа цикл машины повторяется.

По мере разбора листов из стопы стол периодически поднимается.

НАЛАДКА И РЕГУЛИРОВАНИЕ

Для обеспечения правильного режима работы в машине предусмотрены наладка и регулирование механизма подъема стола, механизмов для обнаружения и выбро.са двойного листа, механизма присо-сов по высоте и механизма включении подъема.

Комплектность

Автоматический подаватель жести типа Б4-СПД-4, шт 1

Техдокументация, экз...................,.,,.,,. 1

|

|

НАЗНАЧЕНИЕ

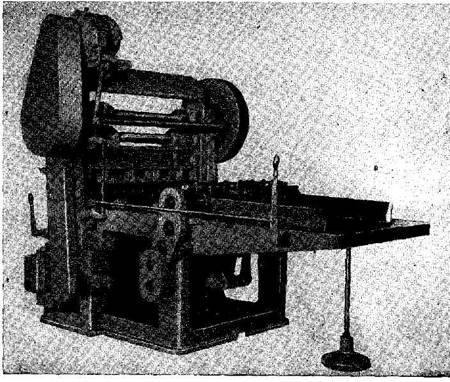

Ножницы фигурные (рис. 1) предназначены для изготовления из листовой белой жести однорядных фигурных заготовок.

Техническая характеристика

Производительность, заготовок в минуту:

для банок 0 50 мм....................................................... 128

для банок 0 72,8 мм................................................... 120

для банок 0 99 мм............................................ 107

Количество заготовок из листа, шт.;

для банок 0 50 мм............................................ 8

для банок 0 72,8 мм......................................... 6

для банок 0 99 мм......................... '.....• 4

Количество концов (крышек и донышек) в заготовке, шт.:

для банок 0 50 мм...................................................... 9,10

для банок 0 72,8 мм......................................... 7

для банок 0 99 мм...................................................... 5,6

Размеры перерабатываемого листа жести, мм. 712 X 512

Толщина жести для концов, мм:

к банкам 0 50 мм.............................................. 0,21—0,24

к банкам 0 72,8 мм........................................... 0,24—0,27

к банкам 0 99 мм.............................................. 0,27—0,30

Электродвигатель:

мощность, кет................................................................... 3

число оборотов в минуту.......................................... 960

Число оборотов коленчатого вала в минуту.............. 80

Число оборотов вала отбора мощности (в зависимости от диаметра высечки крышки) в минуту.... 32—53

Габаритные размеры, мм:

длина................................................................................... 2715

ширина................................................................................ 1930

высота............................................................................. 2300

Вес, кг......................................................................................... 4000

УСТРОЙСТВО И РАБОТА

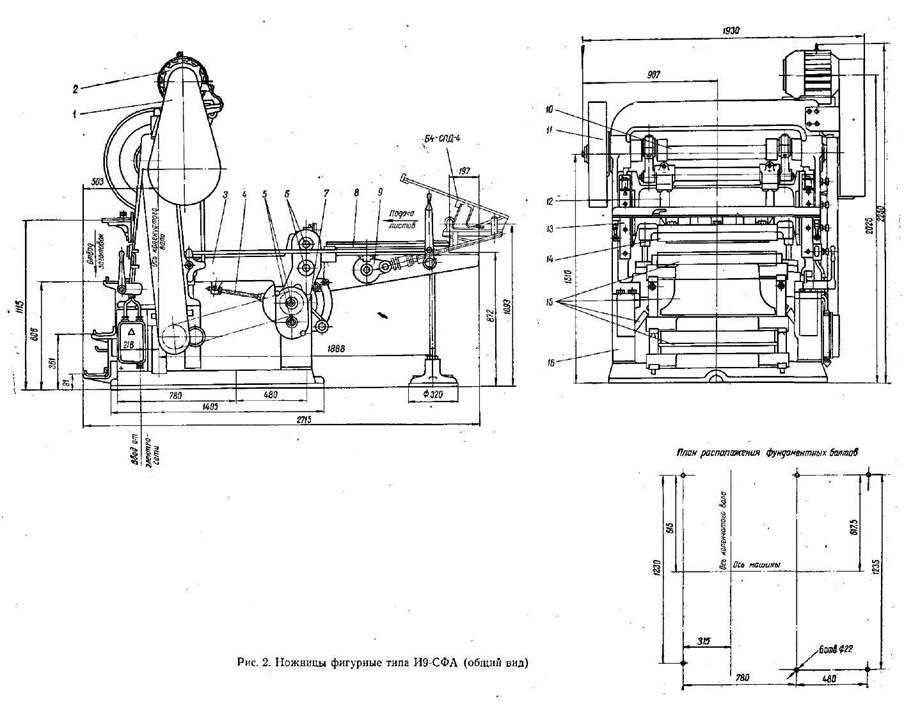

Ножницы фигурные (рис. 2) относятся к типу двухкривошипных ножниц с верхним приводом и автоматической подачей листа.

Ножницы фигурные выполняют следующие операции: прием листа жести от подавателя жести к дисковым ножницам; центрирование листа жести

Рис. 1. Ножницы фигурные типа ИУ-СФА

|

|

относительно дисковых ножниц; обрезку кромок Листа дисковыми ножницами и отвод отходов под стол; подачу листа жести под штамп; центрирование жести относительно штампа и торможение его во время движения; вырубку фигурных заготовок; укладывание фигурных заготовок в сборники мага-. зина.

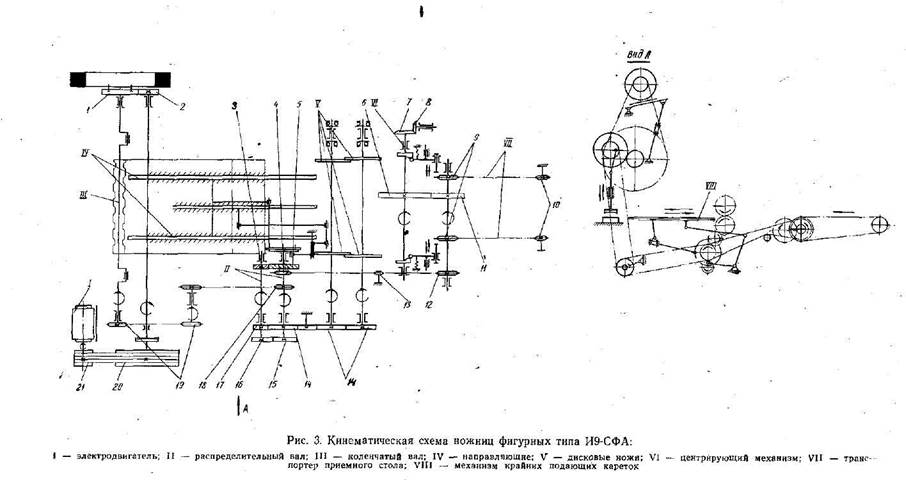

Ножницы состоят из следующих основных узлов: станины, привода, кривошипно-шатунного механизма, штампа, магазина, стола подачи с каретками, дисковых ножниц, распределительного вала, приемного стола, транспортирующего и центрирующего механизмов, привода автоматического подавателя жести и электрооборудования.

Станина 16 является основанием, на котором монтируются все механизмы машины.

Привод состоит из электродвигателя 2, клиноре-менной передачи /, зубчатой и цепной передач.

Кривошипно-шатунный механизм состоит из коленчатого вала и ползуна. Коленчатый вал 10, на который насажены маховик 11, шестерня и звездочка, вращающая через цепную передачу распределительный вал, сообщает ползуну возвратно-поступательное движение.

Ползун 12, соединенный с коленчатым валом, скользит своими призматическими выступами по направляющим 13.

Штамп 14 — основной технологический орган машины, производит вырезку фигурных заготовок и является сменным узлом. Он состоит из матрицы и пуансона.

Матрица имеет фигурные и торцовые ножи. Рабочая грань торцовых ножей ниже рабочей грани фигурных ножей на 5 мм.

Пуансон состоит из пуансонодержателя, на котором с двух сторон установлены фигурные ножи. Для обрезки по длине заготовки, проходящей внутрь штампа, в пуансоне имеютс| торцовые ножи.

Пуансон крепится к нижней плоскости ползуна.

Размеры фигуры, набранной ножами матрицы и пуансона, соответствуют заготовке, вырубленной с одного удара.

Магазин 15 служит для отбора заготовок из-под штампа. Он состоит из сборников и течек, куда собираются соответственно заготовки и отходы из-под штампа.

Стол подачи с каретками 3 обеспечивает переме-% щение листов жести от дисковых ножниц к штампу. Он установлен на двух стойках 7, укрепленных на фундаментной плите. Передней опорой стола является станина. На верхней торцовой части стола установлены течки, служащие для отвода отходов из-под дисковых ножниц. На столе установлены также направляющие, которые обеспечивают направление листа жести при подаче его от'дисковых ножниц.

Механизм средней подающей каретки служит для передачи листа жести к крайним кареткам.

Механизм крайних подающих кареток 4 сообщает возвратно-поступательное движение крайним

кареткам, которые подают листы жести от дисковых ножниц под штамп. Каретки являются сменным узлом, зависящим от размера заготовки.

Каретки монтируются в пазах стола подачи. При прохождении листа над собачками кареток «собачки утопают, сжимая пружину, после, чего они подают лист жести под штамп. Количество собачек и расстояние между ними зависят от размера заготовки.

Дисковые ножницы служат для обрезки с двух сторон листа заданного размера.

На двух валах 6 насажены муфты, ■ причем на одних муфтах укреплены дисковые двусторонние ножи, а на других — стальные и резиновые кольца.

Дисковые ножницы имеют направляющие, которые служат для направления листа жести на дисковые ножи и под тормозные планки стола подачи.

Распределительный вал синхронизирует работу механизмов, осуществляющих подачу жести, и дисковых ножниц с работой штампа. Он состоит из двух валов 5, на которых смонтированы элементы передач движения дисковым ножницам и механизмам приемного сцола, крайних и средней подающих кареток.

Приемный стол 8 является плоскостью, по кото-_ рой перемещаются листы жести к дисковым ножницам.

На столе смонтированы направляющие, поддерживающие планки и постоянные магниты.

Транспортер приемного стола подает листы жести к дисковым ножницам.

Перемещение жести производится собачками, укрепленными на двух бесконечных цепях.

Центрирующий механизм центрирует лист жести относительно дисковых ножниц при движении его по столу..

Привод 9 автоматического подавателя жести служит для передачи движения от фигурных ножниц к подавателю жести, обеспечивая связь двух автоматов. Привод представляет собой зубчатую передачу, заключенную в корпус.

Кинематическая схема приведена на рис. 3.

Электрооборудование включает электродвигатель АО2-41-6, магнитный пускатель ПМЕ-222, кнопку управления КСГ1-22.

Машина работает следующим образом. Автоматический подаватель жести укладывает листы жести по одному на приемный стол ножниц. Собачки транспортера приемного стола перемещают лист к дисковым ножницам. Положение листа относительно дискбвых ножниц обеспечивает центрирующий механизм. Дисковые ножницы обрезают продольные кромки листа. Размер обрезки и положение листа регулируются в зависимости от раскроя. После обрезки отходы отводятся под стол, а обрезан-ный лист попадает на стол подачи в направляющие, под тормозные планки.

На столе подачи лист подхватывается задними собачками крайних подающих кареток и передается на среднюю каретку, которая подает лист на первые рабочие собачки крайних кареток.

|

|

Характеристика элементов передач кинематической схемы Ид-СФА (к рис. §)

| № поз. | 1 | 2 | 3 | 4 | 5 | 7 | s | 9 | /0 | 12 | 13 | и | / | 5 | J | п | 19 | 2J | |||||

| М | 5 | 5 | 3 | 3 | 3,5 | 4 | 4 | 3,5 | 3 | 3 | 3,5 | 3 | 3,5 | 3 | |||||||||

| г | ft? | 1!) | 22 | 4К | 51 | :u | 17 | п | Г,> | 17 | 22 | Ifi | 57 | 44 | 49 | 40 | :v> | IK | I.S | ||||

| 19,05 | 19,05 | 19,05 | 19,05 | 19,05 | 25,4 | 25,4 | |||||||||||||||||

| d | /10 | 112 |

Рабочие собачки крайних кареток подают лист под штамп. При первом ударе штампа от листа обрубается передняя кромка, которая по течке поступает в магазин для отходов, а при каждом последующем ударе по тому же листу происходит вырубка одновременно двух заготовок.

Механизмы штампа при вырубке работают следующим образом. Приемная планка фиксирует положение листа относительно штампа; при дальнейшем движении происходит вырубка основного контура заготовки, а затем обрубка заготовки, находящейся внутри штампа, торцовыми ножами. После вырубки заготовки и отходы собираются в отдельные сборники магазина.

2020-07-01

2020-07-01 172

172