Разнообразные подшипники качения – шариковые и роликовые, радиальные и радиально-упорные, однорядные и двухрядные и т.д. широко применяются в оборудовании различного назначения, поэтому вопросы оценки технического состояния и диагностики их дефектов занимают важное место в работе вибродиагностических служб [23].

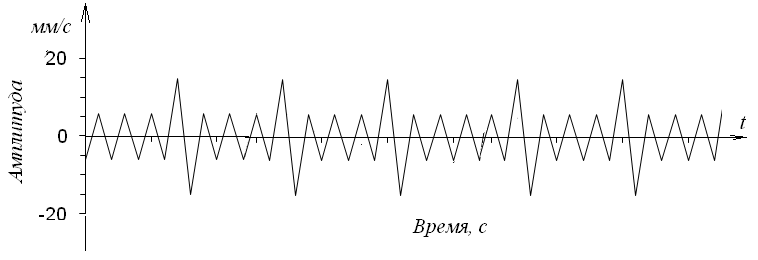

Стадии развития дефектов подшипников качения. Временной вибросигнал в размерности виброскорости, зарегистрированный на подшипнике качения с достаточно развитым дефектом состояния, для примера, приведен на рисунке 5.12. На этом рисунке хорошо видны две наиболее характерные составляющие вибрации – «фоновая», имеющая практически постоянный уровень, и «импульсная», представляющая из себя выделяющиеся по амплитуде импульсы, повторяющиеся примерно через равные интервалы.

Рис. 5.12. Временной сигнал вибрации подшипника с дефектом

Фоновое, или среднее значение уровня вибросигнала, регистрируемого с вибродатчика на подшипнике качения, характеризуется каким-то усредненным значением, например среднеквадратичным значением виброскорости. Это значение вибрации достаточно просто может быть замерено при помощи обычных виброметров.

В моменты прохождения через «несущую», нагруженную зону подшипника качения, дефектного элемента или элементов, на временном вибросигнале появляется четко выраженный пик, энергетический импульс. Параметры этого импульса определяются видом, локализацией и степенью развития данного дефекта подшипника. Диагностическими параметрами такого импульса являются его амплитуда и частота повторения.

Наиболее важным параметром, характеризующим степень развития дефекта, является амплитуда импульса. Для измерения этого параметра импульса в приборах виброконтроля должны быть предусмотрены специальные пиковые детекторы. Локализация дефекта, место его расположения, обычно уточняется по частоте следования импульсов, для чего используются спектральные методы.

Если диагностику состояния подшипника качения проводить по амплитудным параметрам временных вибросигналов, то основное внимание следует уделить двум. Это, во-первых, количественное значение общего уровня фона вибрации и, во-вторых, это соотношение между уровнями фона вибрации и амплитудами пиковых значений во временном вибросигнале.

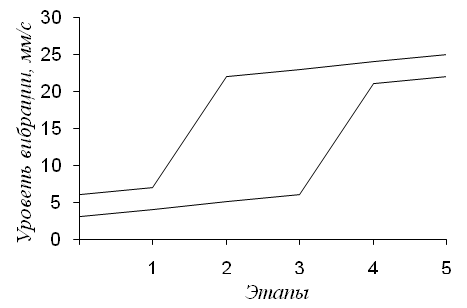

В самом общем случае состояние подшипника качения, развитие его дефектов, за весь период его службы можно разделить на пять этапов. Эти этапы схематически показаны на рис. 5.13.

Рис. 5.13. Этапы развития дефектов подшипника

Состояние подшипника определяется двумя ломанными линиями. Нижняя соответствует уровню фона вибрации на каждом этапе развития дефектов, верхняя – уровню пиков вибрации (см. рис. 5.13).

До начала этапа 1 (на рисунке это до отметки 1) общее техническое состояние подшипника будем считать идеальным. На этом, «нулевом» этапе развития дефектов пики вибрации превышают уровень фона незначительно, а сам «фон» вибрации (в данном случае СКЗ виброскорости) значительно меньше нормируемого значения.

Этап 1. Начиная с отметки 1 в подшипнике появляется и начинает развиваться какой-либо дефект, возникают ударные виброимпульсы, растущие по величине. Энергия импульсов затрачивается на «углубление» дефекта, в результате чего происходит еще большее увеличение энергии импульсов. Уровень фона вибрации по своей величине при этом остается неизменным, так как дефект носит локальный характер и на общем состоянии подшипника пока не сказывается. Это этап возникновения дефекта в процессе эксплуатации.

Этап 2. Начиная с точки 2 на рис. 5.13 ударные импульсы в подшипнике достигают по своей энергии практически максимального значения. Количественное значение максимума энергии импульсов определяется типом подшипника и условиями его эксплуатации. Выделяющаяся в подшипнике энергия импульсов уже столь велика, что ее достаточно для расширения зоны локализации дефекта. На данной стадии остановить дальнейшее развитие дефекта практически невозможно, началось его саморазвитие. Величина пиков вибрации на временном вибросигнале уже практически не растет, но и уровень фона тоже меняется мало. «Дефект набирает силу, готовиться к решающему нападению».

Этап 3. Это зона перехода подшипника к полной деградации. Начинается с точки 3 зона развития дефекта столь велика, что подшипник начинает «терять» свое основное назначение – обеспечивать вращение валов с минимальным трением. Возрастают затраты энергии на вращение ротора и, как результат, увеличивается энергия, выделяющаяся в подшипнике, растет уровень фона. Это уже этап саморазрушения подшипника.

Этап 4. Это последний этап развития дефекта, когда он охватил весь подшипник, вернее говоря все то, что осталось от подшипника. Уровень фона вибрации практически сравнялся с уровнем пиков, точнее говоря вся вибрация состоит из пиков. Работы подшипников в этой зоне следует избегать.

Этап 5. Это этап ожидания аварии, чаще всего с большими последствиями.

Все эти этапы ухудшения состояния подшипника свойственны практически всем видам дефектов, имеющих место в любых разновидностях подшипников. В зависимости от ряда эксплуатационных параметров подшипников могут лишь наблюдаться различия в длительности этапов и интенсивности процессов в них, но общая картина развития не меняется.

Частоты подшипниковых дефектов. При работе подшипника с внутренними дефектами во временном вибросигнале появляются характерные составляющие, гармоники, с собственными частотами, по которым можно достаточно корректно выявить место нахождения дефекта. Численные значения частот этих составляющих зависят от соотношения геометрических размеров подшипника и оборотной частоты вращения ротора механизма.

В нагруженном подшипнике можно дифференцировать четыре основные, характерные, применяемые для диагностики частоты: внешней обоймы подшипника, внутренней обоймы, частоты сепаратора и частоты тел качения. Рассмотрим без вывода формулы для расчета этих частот.

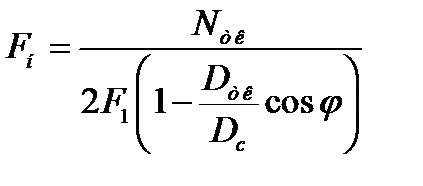

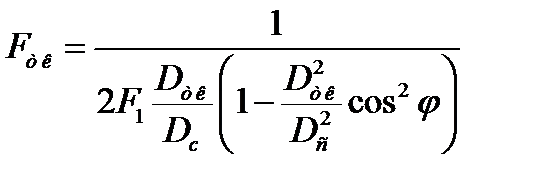

Частота перекатывания тел качения по внешней обойме (часто в литературе обозначаемая BPFO):

где: Nтк – количество тел качения в одном ряду подшипника; F 1 – оборотная частота вращения ротора; Dтк – диаметр тела качения; Dc – средний диаметр сепаратора; j – угол контакта тела качения с обоймой.

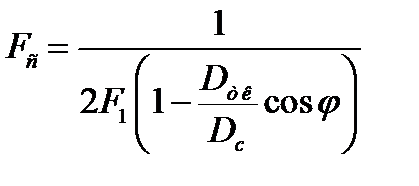

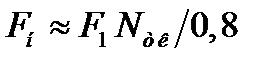

Частота перекатывания тел качения по внутренней обойме (BPFI):

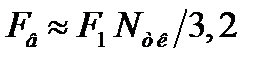

Частота сепаратора (FTF)

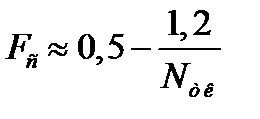

Частота перекатывания тел качения (BSF)

Данные формулы расчета характерных подшипниковых частот являются достаточно простыми, но не всегда удобными для практики. Сложность заключается в том, что они включают в себя угол контакта тел качения с обоймами. Этот параметр не всегда известен точно и в процессе работы подшипника может изменять свое значение.

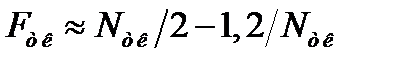

В практике удобнее использовать более простые формулы, не включающие в себя этот угол, в результате, естественно, менее точные. Приведем и эти формулы:

Частота перекатывания тел качения по внешней обойме (BPFO)

Частота перекатывания тел качения по внутренней обойме (BPFI)

Частота сепаратора (FTF)

Частота перекатывания тел качения (BSF)

Формулы для расчета подшипниковых частот удобны и полезны для использования в диагностике, но всегда следует помнить, что пользоваться ими нужно очень осторожно, достоверность диагностики с их использованием может быть не высокой. Достаточно часто даже при наличии в подшипнике явного дефекта в вибросигнале характерные частоты могут полностью отсутствовать, иметь сдвиг по частоте или иметь очень малый уровень.

Для того чтобы при наличии явного дефекта во временном вибросигнале, а следовательно, и на полученном в результате его обработки спектре, были достоверно выявлены гармоники с этими характерными частотами, необходимо выполнение целого ряда различных требований:

1) подшипник должен быть нагружен достаточным усилием, близким к номинальному;

2) дефектная зона должна периодически проходить через зону нагрузки подшипника;

3) в механизме не должно быть других источников вибросигналов с частотой, равной частоте дефектов;

4) вибродатчик должен быть расположен достаточно близко к нагруженной зоне подшипника;

5) частотные параметры датчика должны соответствовать рабочим параметрам механизма;

6) регистратор вибросигналов должен обеспечивать, после обработки, получение спектра вибросигнала с разрешением не меньше 1600 – 3200 линий.

Эти требования относятся ко всем методам диагностики подшипников качения по спектрам и спектрам огибающей, которые базируются на использовании вышеприведенных формул расчета подшипниковых частот.

Только при выполнении этих условий работы подшипника и установки датчика можно достаточно уверенно и на ранних стадиях диагностировать дефекты подшипника. В противном случае высока вероятность или «пропуска» дефектов или же «ложного определения» дефектов там, где их нет.

Сложным также является определение уровня развития зарегистрированного дефекта по амплитудам или иным параметрам гармоник характерных подшипниковых частот. В большой степени оно зависит от типа используемой аппаратуры и места установки вибродатчика. Говоря иными словами, уровень дефекта подшипника в каждом механизме свой, уникальный. На величину порога каждого дефекта также сказывается удаление дефектного элемента от вибродатчика – дефект внутренней обоймы менее заметен, чем дефект внешней обоймы.

Определение истинного уровня недопустимого дефекта каждого подшипника, точнее говоря, истинной степени развития каждого дефекта каждого подшипника значительно увеличивает трудоемкость использования таких методов диагностики.

В заключение все выше сказанное хотелось бы дополнить следующими замечаниями:

1. Все подшипниковые частоты обычно модулируются частотой вращения ротора, что приводит к возникновению вокруг них характерных боковых гармоник. По мере углубления дефекта число боковых гармоник растет. Дополнительная мощность вибрации от дефекта оказывается сосредоточенной не в основной гармонике дефекта, а вокруг нее, причем в достаточно широком диапазоне частот.

2. Достаточно часто бывает, что реальные частоты характерных гармоник от отдельных элементов подшипника не соответствуют рассчитанным значениям, причем по мере углубления дефектов это отличие растет.

3. Чаще всего при значительных степенях развития дефектов на спектре возникают «энергетические горбы» – участки с общим поднятием уровня, имеющие большое количество случайных пиков. Такие «горбы» могут возникнуть как вблизи характерной частоты, так и вблизи частоты резонанса конструкции или ее отдельного элемента. Часто «энергетический горб» бывает в двух местах спектра: и на характерной частоте, и на резонансной. Достаточно часто, при развитом дефекте, характерная частота, вокруг которой появился и вырос «энергетический горб», на спектре отсутствует. Иногда «горбов» может быть три или даже больше.

Методы диагностики дефектов подшипников. Для оценки технического состояния и диагностики дефектов подшипников качения разными фирмами разработано достаточно много различных методов. Естественно, что все эти, различные по своим теоретическим предпосылкам, методы имеют разную трудоемкость, достоверность, требуют различного приборного обеспечения и могут применяться для различных целей.

Попытаемся хотя бы очень обзорно и поверхностно рассмотреть эти методы и сравнить основные из них, чаще всего применяемые в практике. Будем, по возможности, оценивать их практическую эффективность. При этом будем систематизировать эти методы исходя только из основных теоретических предпосылок и возможности применения их на различных этапах развития дефектов подшипников.

В самом общем случае оценка технического состояния и поиск дефектов подшипников качения может производиться: по СКЗ виброскорости; по спектру вибросигнала; по соотношению пик/фон вибросигнала; по спектру огибающей сигнала.

По СКЗ виброскорости. Данный метод позволяет выявлять дефекты подшипников на самых последних стадиях их развития, начиная примерно с середины третьего этапа развития дефекта, когда общий уровень вибрации значительно вырастет. Требует минимальных технических затрат и не требует специального обучения персонала.

По спектру вибросигнала. Данный метод применяется на практике достаточно часто, так как позволяет выявлять, наряду с диагностикой подшипников, большое количество других дефектов оборудования. Этот метод также позволяет начинать диагностику дефектов подшипников примерно с середины второго этапа развития дефектов, когда энергия резонансных колебаний вырастет настолько, что будет заметна в общей картине частотного распределения всей мощности вибросигнала. Для реализации данного метода необходим хороший спектроанализатор и подготовленный персонал.

По соотношению пик/фон вибросигнала. Этот метод разрабатывался несколькими фирмами и имеет много различных, примерно одинаковых по эффективности, практических модификаций, таких как:

· HFD (High Freguency Detection – метод обнаружения высокочастотного сигнала),

· SPM (Shock Pulse Measurement – метод измерения ударных импульсов),

· SE (Spike Energy – метод измерения энергии импульса).

Лучшие разновидности данного метода позволяет выявлять дефекты подшипников качения на достаточно ранних стадиях, начиная примерно с конца первого этапа развития. Приборы, реализующие данный метод диагностики, достаточно просты и дешевы.

По спектру огибающей сигнала. Данный метод позволяет выявлять дефекты подшипников на самых ранних стадиях, начиная примерно с первой трети первого этапа.

Теоретически данный метод диагностики дефектов подшипников качения может базироваться как на анализе акустических сигналов, так и на анализе вибросигналов, конкретизированный в пунктах

· SEE (Spectral Energy Emitted – анализ излучаемой спектральной энергии) – использует специальный датчик акустической эмиссии. Далее отфильтрованный сигнал подается на анализатор спектра.

· Диагностика по спектру огибающей вибросигнала. Этот метод, большой вклад в развитие которого внесли российские диагносты, в настоящее время считается уже классическим методом для анализа вибросигналов с подшипников качения.

Все выше перечисленные методы различаются не только теоретическими предпосылками, положенными в их основу. Они различаются типом используемого оборудования, его стоимостью, необходимой подготовкой персонала, и конечно, своей эффективностью. Чем раньше и достовернее можно обнаружить дефекты подшипников, тем обычно дороже это стоит.

Самым эффективным методом обнаружения дефектов на ранних стадиях является метод диагностики по спектрам огибающих. Поэтому наиболее предпочтительным является использование в практике этого метода диагностики дефектов подшипника, так как он менее остальных подвержен различным помехам и в результате имеет большую достоверность.

Кроме того всегда следует помнить и учитывать, что диагностика состояния подшипников является только частью общего диагноза по оборудованию. Полный анализ состояния оборудования обычно проводится по спектрам вибросигналов, поэтому при выборе метода диагностики подшипников качения предпочтение следует отдавать диагностике по спектрам огибающей, что делает этот метод практически универсальным. При таком подходе полный набор технических средств для диагностики состояния оборудования будет минимальным по объему и стоимости.

В случае, если стандартная спектральная диагностика данного типа оборудования постоянно не проводится, то для ранней диагностики состояния подшипников качения весьма эффективно применение методов, основанных на сравнении уровней фона и пика вибросигнала. Эти методы обладают достаточной для стандартной практики работы вибродиагностов достоверностью. Очень большим достоинством этих методов является то, что для своей реализации они не требуют дорогих и специализированных виброметров.

Диагностика по общему уровню вибрации. Данный способ диагностики наличия дефектов в подшипниках, в своей основе, входит в широко распространенную простейшую оценку общего технического состояния оборудования по общему уровню вибросигнала. Производится диагностическим или даже оперативным обслуживающим персоналом без специальной вибродиагностической подготовки. Для проведения такой диагностики дефектов подшипников качения вполне достаточно использования простейшего виброметра.

Как уже говорилось выше, такая диагностика дефектов подшипников качения позволяет определять дефекты только на самой последней стадии их развития, когда они уже приводят или уже привели к деградации состояния подшипников, повышению общего уровня вибрации. В принципе это уже предаварийная диагностика дефектов.

Критерии степени развития дефекта в данном методе полностью ориентированы на соответствующие нормативные уровни вибрации, принятые для данного механизма. Дефектным в этом методе диагностики считается такой подшипник качения, вибрации которого превысили общую норму для агрегата. При таком повышении значения уровня вибрации обслуживающему персоналу необходимо принимать решение о возможности дальнейшей работы агрегата или об остановке оборудования и замене подшипника.

Первые признаки дефекта подшипника данным методом диагностики обнаруживаются при обследовании оборудования персоналом достаточно поздно, примерно за несколько месяцев (недель или даже дней, что зависит от целого ряда особенностей работы данного подшипника) до момента полного разрушения подшипника.

Несмотря на позднее обнаружение дефектов и скептическое отношение к нему вибродиагностов со стажем, такой метод диагностики состояния подшипников качения достаточно широко используется в практике и дает неплохие результаты в тех случаях, когда:

· основной задачей проведения диагностического обследования оборудования является только предотвращение аварий, и их последствий, пусть даже это будет известно на достаточно позднем этапе;

· останов оборудования и замена подшипника могут быть выполнены в оставшееся до аварии время без какого-либо ущерба для работы установки и предприятия, без нарушения общего технологического процесса;

· цикличность проведения ремонтных работ на оборудовании такова, что оставшийся срок службы подшипника с диагностированным дефектом превышает оставшееся время работы до его вывода в ремонт по другим причинам.

Достоинством такого, самого простейшего метода диагностики дефектов подшипников качения по общему уровню вибрации является также то, что для его применения не требуется практически никакого дополнительного обучения обслуживающего персонала и стоимость технического оборудования, необходимого для его внедрения, минимальна.

Если на данном предприятии до настоящего времени не велись какие- либо вибродиагностические работы, то данный метод диагностики обеспечивает наибольшую эффективность при своем внедрении. Применение всех других методов диагностики подшипников всегда требует больших начальных затрат и дает экономический эффект на более поздних стадиях работы.

В заключении следует сказать, что неожиданно высокую эффективность может иметь диагностика дефектов подшипников качения наиболее простым способом – на «слух». Для этого необходимо наличие какого-либо устройства для прослушивания подшипников типа стетоскопа, или виброметра с подключаемыми наушниками, а если ничего этого нет, то можно воспользоваться любой сухой деревянной палочкой достаточных размеров. Если приложить стетоскоп (палочку одним концом) к дефектному подшипнику, то очень явственно можно услышать высокий, негромкий, приятный звон, называемый иногда «бронзовыми колокольчиками». Один раз его услышав, спутать его уже нельзя ни с чем. Достоверность диагностики по нему велика.

Диагностика по спектрам вибросигналов. Чаще всего практические вибродиагносты ожидают наибольшей достоверности и наибольшего эффекта при внедрении диагностики подшипников качения по классическим спектрам вибросигналов, но, к сожалению, чаще всего именно здесь их оптимистическим ожиданиям будет не суждено сбыться. Достоверность большинства практических диагнозов состояния подшипников качения, полученных при использовании классических спектров вибросигналов, является неожиданно низкой.

«Неожиданность» такого парадокса запрограммирована заранее и заложена в особенностях спектральной вибродиагностики. Ошибки ранних диагнозов заранее прогнозируемы и заключаются в том, что классический спектр есть, по своему определению, распределение мощности исходного временного вибросигнала в частотной области. Поэтому появление явно выраженных узких пиков на спектре в зоне характерных частот того или иного элемента подшипника качения, имеющих не только большую амплитуду, но и существенную мощность, следует ожидать только в том случае, когда дефект разовьется до такой степени, когда его мощность будет соизмерима с мощностью четко диагностируемых пиков на спектре. Иными словами, дефект должен быть достаточно развитым, тогда его будет видно на спектре.

В соответствии с приведенной в начале главы градацией развития дефектов подшипников качения на этапы можно сказать, что спектральная диагностика может уверенно диагностировать дефекты подшипников качения начиная только с конца первого этапа, а чаще со второго этапа их развития. Причем даже и на втором этапе развития дефектов их диагностика по классическим спектрам вибросигналов является делом достаточно непростым и имеет ряд специфических особенностей. Рассмотрим эти проблемы диагностики дефектов по спектрам более подробно.

Начнем с требований к применяемым спектроанализаторам. Прибор должен обязательно иметь высокое разрешение, не менее чем 3200 линий в спектре. В противном случае при распределении мощности узкого ударного пика дефекта по достаточно широкой спектральной полосе приведет к резкому занижению уровня характерной гармоники и к невозможности ее использования в диагностике. Прибор обязательно должен иметь возможность регистрировать временные сигналы.

Особенностями проявления дефектов подшипников на спектрах вибросигналов являются:

· наличие на временном вибросигнале явно выраженных периодических ударных процессов;

· наличие в спектре вибросигнала большого количества несинхронных компонент или, беря за базу оборотную частоту ротора, гармоник с дробными номерами. Частоты этих гармоник определяются подшипниковыми соотношениями;

· наличие в спектре широкополосных энергетических «горбов» вблизи подшипниковых частот и частот собственных резонансов элементов механической конструкции.

Рассмотрим сначала форму проявления ударных воздействий от дефектов подшипников во временном вибросигнале. Для этого рассмотрим простейший пример временного вибросигнала, зарегистрированного на дефектном подшипнике качения. Вероятность появления на таком временном вибросигнале ударных периодических импульсов, имеющих весьма характерный вид, сопровождающих возникновение дефектов, близка к 100 %. Для описания этих внешних особенностей даже придуман специальный термин – «золотая рыбка» (см. рис. 5.14). Наличие такой формы во временном вибросигнале является надежным диагностическим признаком для выявления дефектов подшипников.

Рис. 5.14. Временной вибросигнал типа "золотая рыбка" при развитых дефектах подшипника

Частота следования «золотых рыбок» во временном сигнале должна достаточно точно соответствовать частоте, характеризующей дефект того или иного элемента подшипника. Интенсивность «золотых рыбок», степень их выраженности, превышения над фоном вибрации, зависит от степени развития дефекта. В практических вибросигналах «золотая рыбка» чаще всего является более «лохматой», чем приведенная на рис. 5.14 в качестве примера. У нее имеются различные “плавники” сверху и снизу. Они могут следовать одна за другой, часто даже наслаиваясь друг на друга. Все это зависит от частоты следования ударов от дефектов и от собственных резонансных свойств механической конструкции или ее отдельных элементов.

Непосредственно при диагностике дефектов подшипников качения при помощи спектров вибросигналов можно выявить три типа возможных, наиболее часто встречающихся спектров вибросигналов, соответствующих различным стадиям развития дефектов.

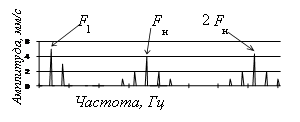

Стадия 1. Первые признаки дефектов на спектре вибросигналов возникают тогда, когда дефект подшипника, возникнув, разовьется до такой стадии, что выделяемая им энергия станет сравнительно заметной в общей энергии вибрации подшипника. Применительно к вышеописанным этапам развития это примерно конец первого – начало второго этапа. По срокам это примерно несколько месяцев с момента начала развития дефекта. Пример спектра первой стадии приведен на рис. 5.15. В этом спектре наряду с первыми, механическими, гармониками оборотной частоты вращения ротора появляется пик на характерной частоте дефекта (Fн) того или иного элемента подшипника. На этой стадии характерная гармоника уже хорошо видна на спектре и позволяет достаточно точно выявлять дефектный элемент.

Рис. 5.15. Спектр вибрации на начальной стадии диагностики дефекта подшипника качения

По амплитуде пик характерной гармоники уже соизмерим с амплитудой первой или второй гармоник оборотной частоты ротора, но по своей мощности еще много уступает им. На спектре это выражается тем, что пик подшипниковой гармоники является очень узким. Дефект появился, но еще не является сильно развитым.

Эта стадия завершается тогда, когда амплитуда характерной гармоники уже не растет, а рядом с ней, очень близко, появляется первая пара боковых гармоник слева и справа. Значит, начался этап расширения зоны дефекта в подшипнике.

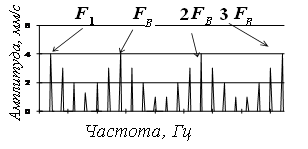

Стадия 2. На этой стадии значительно увеличивается вклад в общую вибрацию составляющей от дефекта подшипника. Подшипниковая гармоника увеличивает свою мощность до такого значения, что становится соизмерима с основными механическими гармониками – первой и второй. Результатом наличия в вибросигнале, как минимум двух, гармоник – синхронной и несинхронной – примерно одинаковой мощности возбуждает в агрегате частоты биений. Эти частоты биений проявляются на спектре в виде боковых полос вблизи характерной подшипниковой гармоники. По мере роста мощности подшипниковой гармоники с расширением зоны дефекта число боковых полос и их мощность постепенно возрастает.

Дальнейшее развитие дефекта приводит к появлению гармоник от характерной подшипниковой частоты. Обычно появляются гармоники с номером два и три от основной частоты подшипникового дефекта. Рядом с каждой такой гармоникой слева и справа тоже будут иметь место боковые частоты, число пар которых может быть достаточно большим. Чем более развит дефект, тем больше боковых гармоник и у гармоник частоты дефекта.

Пример спектра вибросигнала подшипника с таким развитием дефекта показан на рис. 5.16. На этом спектре есть две гармоники от характерной частоты подшипникового дефекта – первая и вторая. Вокруг каждой гармоники расположено по две пары боковых гармоник, расположенных слева и справа.

Рис. 5.16. Спектр вибрации на второй стадии диагностики дефекта подшипника качения

Износ подшипника с таким спектром уже очевиден и может простираться почти по всей рабочей поверхности подшипника, он уже стал групповым, захватив несколько элементов подшипника. Подшипник нуждается в замене или к такой процедуре нужно интенсивно готовиться.

Стадия 3. Это последняя стадия развития дефектов подшипника. В конце этой стадии подшипник уже полностью деградировал и перестал исполнять свои прямые функции – обеспечивать вращение валов при минимальным затратах на трение. Затраты на трение велики и вращение ротора затруднено.

Развитие дефекта подшипника на этой стадии, при контроле по спектрам вибросигналов, проходит следующим образом. Износ подшипника достигает такой стадии, когда характерная частота дефекта из-за износа становится нестабильной, такая же участь постигает боковые гармоники. Наложение многих семейств гармоник, каждое из которых состоит из основной частоты и боковых гармоник, создает достаточно сложную картину. Если в этих семействах основные гармоники различаются по частоте немного, то сумма всех частот представляет из себя общее поднятие спектра, «энергетический горб», захватывающий такой диапазон частот, куда входят все гармоники всех семейств от всех уже существующих дефектов подшипника качения.

На общем фоне «энергетического горба» могут возвышаться отдельные гармоники, но обычно все они носят случайный характер и уже практически ничего не отражают. Они просто увеличивают мощность, сосредоточенную в этом частотном диапазоне «энергетического горба».

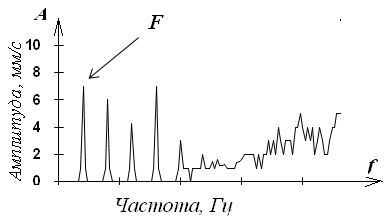

Практически вся мощность вибросигнала сосредоточена не в зоне механических гармоник (1–8), а в зоне характерных гармоник, соответствующих имеющим место дефектов подшипника качения. Правда, на этом этапе таких дефектов уже много, и это понятно, подшипника уже практически нет. Для иллюстрации этой стадии на рисунке 5.17 приведен спектр вибросигнала. На рисунке достаточно хорошо видны все вышеперечисленные особенности диагностирования третьей стадии развития дефекта.

Рис. 5.17 Спектр вибрации на третьей стадии диагностики дефекта подшипника качения

Кроме того, в диапазоне гармоник, свойственных механическому ослаблению и увеличенному зазору в подшипнике поднимается лес целых гармоник оборотной частоты. Все они по своим параметрам соответствуют вышеназванным механическим причинам. Причина возникновения таких гармоник понятна – в подшипнике велики все зазоры.

Подшипник нуждается в скорейшей замене, так как возможность аварийной ситуации очень велика.

Диагностика с использованием пик-фактора. Диагностику подшипников качения на наличия дефектов можно проводить по соотношению на временных вибросигналах пиков и общего уровня «фона» вибрации. Применяемое название метода «пик-фактор» не является единственным и полностью общепринятым в практике, но оно хорошо отражает физический смысл этого метода.

Для метода «пик-фактор» нужна примерно одинаковая техническая база – специализированные переносные виброметры с встроенными двумя типами детекторов вибросигналов – детектором среднего уровня вибросигнала и пиковым детектором.

Использование обобщенного количественного соотношения двух величин по типу «средний уровень – пик» позволяет вибродиагносту определять дефекты подшипника на достаточно ранних стадиях их развития, что является несомненным достоинством применения такого подхода к диагностике.

Диагностика подшипников по спектрам огибающей. Метод диагностики состояния оборудования при помощи спектров огибающей вибросигнала получил максимальное прикладное развитие благодаря его применению именно для ранней диагностики подшипников качения. Основы метода диагностики дефектов подшипника качения по спектру огибающей и особенности его практического применения достаточно подробно описаны в главе 1, и поэтому не будем здесь все это повторять.

В табл. 5.9 приведен практически полный перечень дефектов, которые можно диагностировать в подшипниках качения при помощи спектральных методов – по классическим спектрам и спектрам огибающей.

Все дефекты в таблице представлены в определенном хронологическом порядке по этапами «жизненного цикла» подшипника в оборудовании. Сначала идут дефекты, связанные с монтажом подшипников, с которыми приходится встречаться уже на этапе ввода оборудования в эксплуатацию. Далее идут дефекты смазки, т. е. эксплуатации подшипников. За ними следуют проблемы, связанные с износом подшипников. Замыкают таблицу явно выраженные и уже достаточно сильно развитые дефекты элементов подшипников типа «скол» и «раковина».

Таблица 5.9

| № п/п | Наименование дефекта подшипника | Используемый тип сигнала | Основная частота дефекта | Наличие в сигнале гармоник | Уровень порога дефекта, % |

| Проблемы монтажа подшипников качения | |||||

| 1 | Перекос наружного кольца при посадке | Спектр + огибающ. | 2 Fн | k =1; 2 | 16 |

| 2 | Неоднородный радиальный натяг | Спектр + огибающ. | k F 1 | k =1; 2 | 13 |

| 3 | Проскальзывание в посадочном месте | Огибающая | k F 1 | k =1; 2; 3 | 9 |

| 4 | Ослабление крепления подшипника | Спектр | k F 1 | k =0,5; 1; 2; 3 | 13 |

| 5 | Задевания подшипнике и уплотнениях | Спектр | k F 1 | k =0,5; 1; 1,5; 2; 2,5; 3 | 13 |

| Проблемы смазки | |||||

| 6 | Проблемы смазки | Фон вибрации | - | - | 20 дБ |

| Проблемы износа подшипников качения | |||||

| 7 | Увеличенные зазоры в подшипнике | Спектр | k F 1 | k =1 … 6 | 13 |

| 8 | Износ поверхности наружного кольца | Огибающая | Fн | - | 16 |

| 9 | Износ поверхности тел качения | Огибающая | Fс или F 1 – Fс | k =1; 2; 3 | 15 |

| 10 | Износ поверхности внутреннего кольца | Огибающая | k F 1 | k =1... 6 | 13 |

| 11 | Дефект группы поверхностей трения | Огибающая | Fн + Fв Fн + F1 | k =1; 2 | 16 |

| Дефекты подшипников качения | |||||

| 12 | Раковины (сколы) на наружном кольце | Огибающая | k Fн | k=1,2,3 | 16 |

| 13 | Раковины (сколы) на внутреннем кольце | Огибающая | k Fв | k=1,2,3 | 15 |

| 14 | Раковины (сколы) на телах качения | Огибающая | k Fтк | k=1,2,3 | 15 |

| Внешние проблемы | |||||

| 15 | Обкатывание наружного кольца | Спектр+ огибающ. | F 1 | 16 | |

Проблемы изготовления и монтажа подшипников можно отнести к нулевому этапу развития дефектов подшипников. Проблемы смазки и начальные этапы износа соответствуют первому этапу, когда дефекты зарождаются.

Сильный износ и зона углубления физических дефектов подшипников относяться ко второму этапу развития дефектов в подшипниках. Как уже говорилось выше, третий этап развития дефектов в подшипниках, их деградация, диагностируется уже любым методом.

Для иллюстрации диагностики дефектов подшипников качения приведем несколько характерных спектров огибающей вибросигнала, свойственных нескольким наиболее характерным дефектам.

На рис. 5.18 приведен спектр огибающей вибросигнала с подшипника качения, имеющего значительную раковину на наружном кольце. На этом спектре имеется достаточно много гармоник, более десяти, с частотой, кратной частоте наружного кольца подшипника. Других, значительных, гармоник на данном спектре нет, поэтому диагностика дефекта не вызывает значительных трудностей, все достаточно просто.

Рис. 5.18 Спектр огибающей вибросигнала подшипника качения с раковиной на наружном кольце

На следующем спектре огибающей (рис. 5.19) диагностируется дефект типа «раковина на внутреннем кольце». Здесь также имеются гармоники характерной частоты – частоты внутреннего кольца, но здесь есть существенное отличие. Характерные гармоники имеют боковые полосы, сдвинутые на частоту вращения ротора. Появление боковых полос объяснялось выше с физической точки зрения. Можно привести еще одно объяснение, с другой точки зрения. Дефект на внутреннем кольце не постоянно находится в нагруженной зоне подшипника. В течение одного

5.19. Спектр огибающей подшипника с раковиной на внутреннем кольце.

оборота ротора он то находится в нагруженной зоне, то выходит из нее. Таким образом, дефект внутреннего кольца модулируется частотой вращения ротора. При внимательном рассмотрении спектра на рис. 3.3.16. возникает впечатление, что дефект модулируется синусоидой, по которой и располагаются амплитуды основных и боковых гармоник. Данный дефект диагностируется тоже достаточно просто.

Определение остаточного ресурса подшипника. Обслуживания подшипников по техническому состоянию в процессе эксплуатации с определением дефекта, позволяет определять остаточный ресурс его работы. Уровень дефекта на диагностических спектрах огибающей определяется по величине модуляции огибающей данного вибросигнала характерной гармоникой. Диагностируемые дефекты принято характеризовать в данном методе диагностики уровнями – слабый, средний и сильный. Нормированию подлежит порог сильного дефекта, в долях от которого в дальнейшем рассчитываются пороги среднего и слабого уровней. Порог среднего уровня дефекта чаще всего считают равным половине от величины порога сильного дефекта. Порог слабого уровня дефекта обычно определяют в 20 % от уровня порога сильного дефекта.

Самым ответственным считается корректное определение уровня порога сильного дефекта. При этом приходится учитывать три аспекта работы подшипника и способа проведения замера вибрации:

1. Чем больше размер подшипника, тем более высоким должен быть уровень порога сильного дефекта. Большой подшипник «звенит» сильнее.

2. Чем выше рабочая частота вращения ротора механизма, тем выше должен быть уровень порога сильного дефекта. При быстром вращении от подшипника больше шума.

3. Измерительный датчик должен располагаться как можно ближе к контролируемому подшипнику. При удалении датчика часть полезной информации затухает в конструкции и уровень порога сильного дефекта необходимо понижать.

Для каждого нового конкретного типа оборудования, точнее говоря, даже для каждого подшипника в каждом оборудовании, уровень порога сильного дефекта реально приходится каждый раз подбирать сугубо индивидуально, не рассчитывать, а именно подбирать.

Величина порога сильного дефекта во многом зависит от удаленности элемента с дефектом от вибродатчика. Пороги дефектов внутреннего кольца подшипника всегда ниже порогов дефектов наружного кольца. Это объясняется увеличением затухания полезной составляющей вибросигнала на более длинном пути передачи, включая дополнительные зазоры в подшипнике.

При использовании диагностики по спектру огибающей вибросигнала уровень порога задается в процентах модуляции характерной гармоникой вибросигнала. При использовании для диагностики дефекта подшипника классических спектров вибросигналов уровень порога сильного дефекта может быть задан в долях от нормированного допустимого значения виброскорости на данном подшипнике или также в процентах модуляции. При сравнении с нормой необходимо использовать не полное, абсолютное значение виброскорости на данном подшипнике, а только ту ее часть, которая наведена диагностируемым дефектом. Это несколько сложнее, но в конечном итоге более точно.

При определении качества смазки за базу для сравнения берется общий уровень «фоновой» вибрации исправного подшипника с хорошей смазкой. При повышении общего уровня «фона» вибрации в десять раз, т. е. на 20 дБ, качество смазки считается неудовлетворительным.

Еще раз хочется напомнить, что в табл. 5.9 приведены только общие, усредненные значения уровней порогов сильных дефектов. У конкретных подшипников возможен разброс этих значений на ±40 % или даже несколько больше. Все зависит от типа подшипника и условий его работы.

Сам факт диагностирования того или иного дефекта подшипника несет в себе полезную информацию, но эта информация мало применима для практики. Обслуживающий персонал больше интересует вопрос о возможности дальнейшей эксплуатации оборудования с дефектным подшипником и тех ограничениях, которые накладывает обнаруженный дефект на возможности использования оборудования. Очень важным для практики является вопрос о сроках проведения очередного ремонта. Все эти вопросы относятся уже к сфере решаемых в системах обслуживания оборудования.

Вопрос прогнозирования остаточного ресурса подшипника качения во многом напоминает прогнозирование общего остаточного ресурса оборудования, но и имеет свои индивидуальные особенности. Не вдаваясь в подробности, рассмотрим основные проблемы, возникающие при расчете остаточных ресурсов подшипников:

1. Каждый подшипник имеет свои уникальные физические особенности, приводящие к специфическим внутренним процессам. Поэтому каждый подшипник должен описываться своей математической моделью.

2. Каждый подшипник должен описываться двумя различными моделями: одна должна описывать общие процессы износа подшипника без дефектов, а другая – процессы развития внутренних дефектов.

3. Время полного развития дефектов, находящихся на разных элементах подшипника, например на внешнем кольце или на сепараторе, различно. Для дефектов каждого элемента подшипника должна существовать своя математическая модель.

Даже из этого простого перечисления особенностей математического описания физических процессов в подшипнике качения видно, насколько сложна задача прогнозирования остаточного ресурса подшипника по итогам проведения вибродиагностики.

Первоначально состояние подшипника «контролируется» при помощи достаточно стабильной модели нормального износа, когда в нем отсутствуют внутренние дефекты. Так продолжается до момента диагностики в подшипнике какого-либо дефекта. Здесь приходится отказываться от нормальной модели и переходить к моделям (ко всем сразу!) развития дефектов. Очень важной задачей, решаемой при переходе от нормальной модели к контролю состояния по модели развития дефекта, является как можно более точное определение времени зарождения дефекта. Чем точнее оно будет определено, тем более достоверными будут дальнейшие прогнозы по величине остаточного ресурса подшипника.

Максимальная скорость развития разных дефектов различна, поэтому контролировать следует развитие всех возможных дефектов, даже когда один из них только что зародился, а другой уже достаточно развит. Никогда нельзя заранее сказать, какой из дефектов раньше всех разовьется до недопустимого уровня и послужит причиной смены подшипника качения при ремонте.

Периодичность проведения диагностических измерений вибрации зависит от максимальной скорости развития дефекта подшипника в данном оборудовании. В практических случаях замеры могут проводиться через интервал времени от нескольких часов до одного года. При нормальной эксплуатации типового оборудования и проведении замеров примерно через шесть месяцев удается выявить большую часть дефектов на достаточно ранней стадии и предупредить аварии.

После выявления первых признаков зарождающегося дефекта интервал времени между двумя измерениями необходимо сократить. В зависимости от локализации дефекта интервал времени между замерами сильно меняется. Он минимален при дефектах тел качения, которые могут развиваться очень быстро.

Подшипник подлежит замене или ежедневному наблюдению при наличии в нем двух сильных дефектов.

Для обеспечения необходимой точности расчета остаточного ресурса и даты проведения ремонта в расчетах необходимо применение математических моделей с порядком не ниже третьего-четвертого. Если вспомнить, что один подшипник описывается не менее чем десятком математических моделей, то становятся представимыми те математические затраты, необходимые для корректного прогнозирования параметров эксплуатации подшипника качения. А таких подшипников на предприятии в работе может одновременно находиться несколько тысяч.

Процедура контроля состояния многих подшипников на предприятии становится возможной только при использовании компьютеров, в которых создаются и работают базы данных по подшипникам и современные экспертные системы диагностики.

2020-07-12

2020-07-12 454

454