При изготовлении изделий, деталей и узлов механизмов и машин, сборке, проведении различного вида соединений, а так же в процессе их эксплуатации проводятся различного вида контрольные мероприятия, с помощью которых осуществляется контроль технического состояния изделия, детали, узла, соединения (далее по тексту – изделия).

Контроль технического состояния изделия осуществляется при анализе модальных частот, генерируемых за счет динамического нагружения малой интенсивности в широком частотном диапазоне изделия. Анализ осуществляется в автоматическом режиме условий возникновения и прохождения колебаний по элементам или деталям, соединениям деталей с последующим сравнением результатов отклика на динамическое нагружение малой интенсивности и условий распространения колебаний с эталонными значениями этих параметров для конкретного образца изделия.

Расширение технологических возможностей процедуры диагностирования достигается за счет увеличения номенклатуры показателей технического состояния изделия на этапах всего жизненного цикла: изготовления, хранения и эксплуатации, заключающегося в одновременном параллельном получении виброакустического отклика исследуемого элемента или всего изделия на динамическое воздействие в широком диапазоне его собственных частот не менее чем двумя датчиками замеров выброакустических колебаний и сравнивании в автоматическом режиме сигналов между собой и результатов этой обработки с эталонными значениями амплитудно-частотных характеристик, коэффициентов рассеивания, поглощения, скорости распространения виброакустических волн в элементах и деталях изделия при их прохождении по детали, соединению или другому волноводу, которое легко реализуется с помощью системы диагностирования, встроенной или переносной, используемой на любой стадии жизненного цикла изделия.

Динамическое воздействие (например, импульсная нагрузка для изделия с небольшим количеством элементов или деталей) малой интенсивности на изделие приводит к появлению в конструктивных элементах виброакустических колебаний, которые имеют собственный спектр колебаний или собственную частоту колебаний (в случае одной детали), присущих только данному изделию или классу изделий, распространяющихся в виде волны во всех направлениях. При значительном количестве деталей, узлов и элементов в изделии динамическое воздействие осуществляется в широком диапазоне собственных частот данного изделия путем использования источника внешних возмущений, создающего внешнее виброакустическое поле (акустическая динамическая головка), при взаимодействии с которым в диагностируемом изделии возникают резонансные взаимодействия его элементов и деталей, которые и регистрируются виброакустическими датчиками. Алгоритм обработки виброакустического сигнала от динамического воздействия на диагностируемый объект построен следующим образом: сигналы от датчиков (не менее чем от двух датчиков), расположенных на некотором расстоянии друг от друга (например, по границам соединения двух деталей или сварного шва) одновременно параллельно обрабатываются по одной и той же математической модели, что позволяет проводить их сравнение и анализ условий прохождения виброакустических волн по изделию, следовательно, осуществлять техническое диагностирование изделия как по элементам, узлам так и в целом. Сравнение полученных откликов изделия на динамическое нагружение с эталонным, хранящимся в памяти прибора, позволяет осуществлять процесс оценки прогнозирования технического состояния изделия при его диагностировании на всех этапах его жизненного цикла.

Наличие трещин в теле детали, изменении зазоров в соединительных элементах изделий, изменении геометрических размеров деталей (их износ) и других дефектов приводит к изменению в его амплитудно-частотной характеристике, коэффициентов затухания (рассеивания), условий прохождения виброакустической волны через элемент, деталь, а следовательно, появляется отличительная особенность отклика изделия на динамическое воздействие, зафиксированное датчиком, по сравнению с эталонным откликом, хранящимся в памяти прибора. Диагностическим признаком будет являться эта величина расхождения в амплитудно-частотной области поученного и «априорного» сигналов, измененное значение коэффициентов затухания (рассеивания), условий прохождения виброакустической волны.

Таким образом, воздействие динамической нагрузки малой интенсивности и сравнивание возникающего при этом виброакустического поля в изделии, характера его распространения по объекту в автоматическом режиме с его эталонным значением по предлагаемому способу, значительно повышает эффективность процесса диагностирования технического состояния изделия, расширяет технические возможности и процедуру диагностирования за счет расширения показателей технического состояния и снижения объема работ, обеспечивая проведение контроля технического состояния на всех стадиях его жизненного цикла.

Воздействие динамической нагрузки малой интенсивности не оказывает какого-нибудь влияния на процесс накопления повреждений или изменений в свойствах материала изделия. Виброакустические колебания в конструкции материала будут распространяться как акустические волны по волнопроводу во всех направлениях и претерпевать определенные изменения на различных границах элементов изделия или материалов детали. Использование двух датчиков при одновременном процессе обработки виброакустического поля изделия позволяет определить не только амплитудно-частотные характеристики (АЧХ), но и определить коэффициенты затухания (рассеивания) в изделии, скорости распространения акустической и вибрационной волны. А их сравнение с эталонными значениями позволяет оценить не только техническое состояние изделия или выявить брак, но и составить прогноз его технического состояния. Кроме того, данный метод позволяет определять величину геометрических параметров элементов изделия, сопоставляя замеренные собственные частоты с их эталонными (принцип камертона), что позволяет оценивать величину износа трущихся поверхностей деталей в процессе их эксплуатации.

Локальное наложение акустического поля на элементы конструкции с целью определения их АЧХ и распространения виброакустических волн существенно расширяет возможности технической диагностики изделия. Однако наложение внешнего акустического поля малой интенсивности на изделие и сравнение результатов отклика элементов изделия с эталонным значением приводит к процессу моделирования реальных нагрузок (модальный анализ). Однако влияние внешнего акустического воздействия по сравнению с импульсной нагрузкой может быть соизмеримо с реакцией элементов конструкции на внутреннее возмущение, возникающее в результате контактных реакций при работающем изделии, что может приводить к существенной ошибке при диагностировании его технического состояния в процессе его функционирования.

Использование нормированной динамической нагрузки при проведении исследований в математическом алгоритме параллельной обработки сигналов от датчиков можно учесть наведение внешним источником возмущения в диагностируемом объекте, следовательно, можно убрать эти возмущения, как составляющую часть сигнала и, автоматизировав процесс контроля технического состояния и принятия решения, сократить время проведения диагностирования технического состояния объекта. Данный алгоритм может быть использован не только в процессе изготовления изделия, но и при его монтаже, хранении и эксплуатации. Кроме того, имея в памяти прибора эталонный виброакустический сигнал, можно осуществлять технический прогноз работоспособности изделия и определять остаточный ресурс его работы.

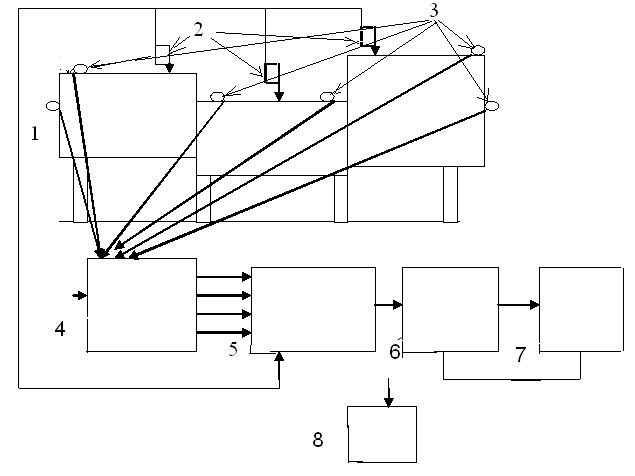

На рис. 5.40 приведена блок схема виброакустического диагностирования технического состояния изделия.

Способ виброакустической диагностики технического состояния изделий.

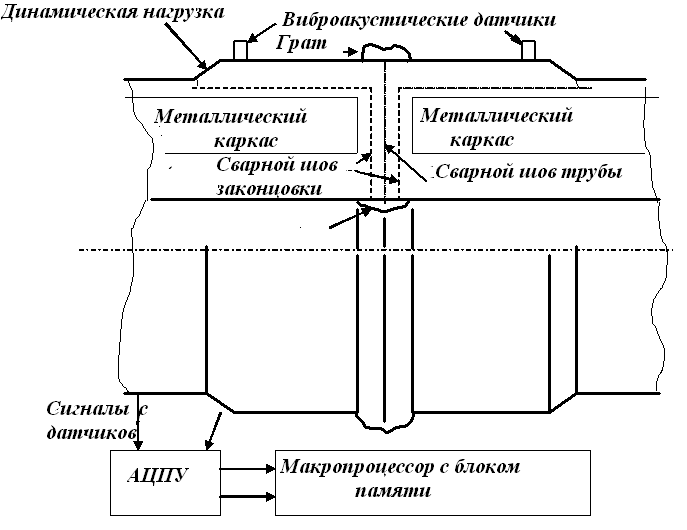

На рис. 5.41 приведен пример устройства диагностирования технического состояния сварного элемента трубопровода из металлопластовых труб. На рис. 5.44 приведены результаты сравнения огибающих спектров, полученных при проведении диагностирования технического состояния сварного шва трубопровода.

Рис. 5.40. Блок-схема виброакустического диагностирования изделия

1 – изделие, состоящее из ряда деталей (узлов); 2 – источник внешней динамической нагрузки; 3 – датчики виброакустические; 4 – предусилитель виброакустических датчиков; 5 – многоканальный аналого-цифровой преобразователь с блоком коммутации; 6 – многоканальный процессор; 7 – блок внешней памяти с эталонным сигналом; 8 – монитор (экран прибора).

Диагностирование проводится следующим образом. Источник внешних возмущений 2 создает внешнюю динамическую нагрузку в широком частотном диапазоне собственных частот изделия (см. рис. 5.40). Нагрузка может быть и импульсной. Элементы и детали изделия 1 при совпадении задаваемых внешних колебательных возмущений откликаются (вступают в резонансное взаимодействие) на данное воздействие, что приводит к появлению дополнительных источников виброакустических колебаний в изделии. С помощью датчиков 3 осуществляется измерение виброакустического поля изделия. Сигнал датчика 3 усиливается в предусилителе 4 и передается через коммутатор в многоканальный аналого-цифровой преобразователь 5, где сигнал из аналоговой формы преобразуется в цифровую. После параллельного преобразования сигналов от датчиков 3 многоканальный процессор 6 осуществляет обработку сигналов на получение спектров, огибающих кривых спектра и других процедур для последующего сравнения сигналов в автоматическом режиме между собой для определения скорости распространения виброакустической волны в изделии, коэффициентов усиления и поглощения материала или соединения деталей и сравнении результатов обработки с базовыми значениями, хранящимися в блоке внешней памяти 7. Результаты анализа высвечиваются на экране монитора 8.

В качестве примера использования предлагаемого способа рассмотрена схема диагностирования сварного шва полимерных армированных труб (см. рис. 5.41), осуществляется с помощью диагностического комплекса, работающего в соответствии блок-схемы, представленной на рис. 5.40.

Наличие в теле трубы металлического пространственного проволочного каркаса приводит практически к невозможности использования любого другого способа.

На сваренных встык трубах с обеих сторон шва на одинаковом расстоянии устанавливаются датчики (количество датчиков должно быть не менее двух для осуществления параллельной обработки и сравнивания результатов обработки этих сигналов). Затем на краю законцовки трубы осуществляют импульсное нагружение (удар). Датчики регистрируют виброакустические колебания в конструктивном элементе сварного шва и условия их прохождения через сварной шов в широком частотном диапазоне от 3 до 3000 Гц.

Далее осуществляется обработка сигнала в процессоре прибора с анализом характера прохождения виброакустических волн по телу изделия и сварному соединению (частотный диапазон выбирается от вида диагностируемого объекта и может быть любой).

По математической модели рассчитываются коэффициенты диссипации энергии в спектре частот прохождения вибросигнала от одного датчика к другому, определяется скорость прохождения возмущения по конструктивному элементу, сдвиг фазы в амплитудно-частотной области виброколебаний исследуемого элемента, строится огибающая спектра для каждого сигнала датчика (см. рис. 5.42). Осуществляется запись сигнала в памяти микропроцессора. Затем с другого конца сварного шва наносится импульсное воздействие. Проводится аналогичная обработка сигнала.

2020-07-12

2020-07-12 98

98