При движении жидкости (газа) по трубопроводам (газопроводам) и другим механическим объектам в потоке формируются гидродинамические источники акустического шума, связанные с условиями формирования потока, различными геометрическими переходами в сечении труб, их поворотами, трением в вязком потоке и т.п. Величины акустической интенсивности данных источников зависят от достаточно большого числа факторов: геометрических характеристик трубопровода (длина участка, площадь проходного сечения, углы и радиусы поворота и т.д.); термо- и газодинамических характеристик потока (скорости, градиентов скорости, давления, температуры и т.д.) [11].

Кроме того, в жидкостном (газовом) потоке имеются и первичные источники колебаний давления. Эти источники колебаний связаны с возникновением возмущений, вызываемых любыми нагнетательными аппаратами (насосами, турбинами, компрессорами и другими перекачивающими системами).

Гидродинамические источники иногда являются определяющими в спектрах вибрации большинства насосов. Так у лопастных насосов гидродинамическими источниками вибрации являются: вихреобразование в потоке рабочей среды, неоднородность потока, турбулентные пульсации давления, воздушная и паровая кавитации. У шестеренных и поршневых насосов гидродинамическими источниками вибрации являются: пульсации давления в рабочих камерах, неравномерность давления во всасывающем и нагнетательном трактах, гидравлические удары, собственные колебания столбов жидкости в каналах гидроблока, вихреобразования при обтекании потоком жидкости местных сопротивлений внутри гидроблока, кавитационные явления, удары клапанов. К гидродинамическим источникам вибрации у винтовых и пластинчатых насосов в первую очередь можно отнести: вихреобразования и отрыв вихрей у стенок плохо обтекаемых деталей, турбулентные пульсации потока жидкости и гидродинамические пульсации, обусловленные их принципом действия.

Вихреобразование При обтекании тела вязким потоком за ним образуются вихри. Они за счет энергии потока постепенно увеличиваются в размере и, по достижении определенной (критической) величины, отрываются от тела. При достаточно больших числах Рейнольдса Re.), вихри отрываются поочередно с двух сторон от тела и образуется регулярная вихревая дорожка Кармана. При отрыве вихря на теле возникает импульс силы, который приводит к образованию вибрации и шума. Рассмотренная схема образования вибрации и шума предполагает существование регулярной вихревой дорожки Кармана. Однако в действительности значения чисел Re в лопастных насосах больше вышеуказанных и регулярной дорожки Кармана может не быть, кроме того, характерные скорости и размеры меняются от сечения к сечению лопасти. Поэтому спектр вибрации от вихреобразования в лопастном аппарате становится широкополосным.

Вихреобразования в потоке возникают при изменении сечения трубопровода, поворотах труб, прохождении потоком распределительной и регулирующей арматуры, на кромках лопастей и приводят к случайным пульсациям давления. Неоднородности потока в проточной части центробежных агрегатов (чаще всего насосов и вентиляторов, реже - компрессоров, турбин) возникают от неравномерности поля скоростей и давлений по шагу между лопастями рабочего колеса. Спектральный состав пульсаций достаточно сложен и характеризуется наличием гармоник оборотной и лопаточной частот, а также модуляцией лопаточных гармоник оборотной и другими гармониками. Диагностические признаки гидродинамической неуравновешенности при спектральном анализе совпадают с признаками дисбаланса ротора, однако силы ее вызывающие существенно меньше, в силу чего на практике гидродинамическая неуравновешенность ротора обнаруживается крайне редко: только когда ротор сбалансирован с высокой степенью точности. Измеряя фазу вибрации на частоте вращения ротора относительно метки на валу можно определить дефектное место рабочего колеса (дефектную лопасть). В тоже время гидродинамическая неуравновешенность в отличие от механической создает на входе и выходе рабочего колеса периодически пульсирующий поток (даже при отсутствии кавитации), т.е. спектр огибающей высокочастотной случайной вибрации может содержать составляющую на частоте вращения ротора, а глубина модуляции высокочастотной вибрации может соответствовать общему вкладу гидродинамической неуравновешенности ротора.

Неоднородность потока. Если перед рабочим колесом лопастного насоса имеется тело (направляющая лопатка, стойка подшипника и т. д.), следствие вязкости жидкости за обтекаемым телом в потоке образуется кромочный лед, местные скорости в котором резко отличаются от средней скорости потока. При попадании лопасти колеса в кромочный след входная относительная скорость, равная векторной сумме абсолютной и окружной скоростей, изменяется по величине и по направлению, что влечет за собой изменение угла атаки. В момент резкого изменения угла атаки с лопасти сбегает вихрь. Этот вихрь инициирует циркуляцию вокруг профиля, которая согласно теореме Жуковского порождает на нем импульс силы. Последний возбуждает вибрацию лопасти и звуковой импульс в рабочей среде. Лопасть рабочего колеса при вращении регулярно набегает на неоднородность потока, вследствие чего возбуждаемые при этом вибрация и шум проявляются на лопастной частоте. Вибрация на этой частоте возникает также при взаимодействии неоднородного потока, выходящего из рабочего колеса, с лопастями сзади стоящего направляющего (спрямляющего) аппарата. Вибрация и шум насосов от неоднородности потока снижаются при увеличении зазора между лопастями рабочего колеса и неподвижными (статорными) лопатками, а также путем подбора рационального сочетания их чисел. При равномерной частотной характеристике корпуса насоса во всем диапазоне лопастных частот интенсивность вибрации и шума от неоднородности потока растет в 4 – 6-й степени от окружной скорости. В общем случае неоднородность потока возбуждает вибрацию в области частот от 5 f 0 до 50 f 0 или (1 – 4) fл. При этом вибросигнал содержит составляющие на частоте вращения ротора и ее гармониках, на лопаточной частоте (fл или BPF) и ее гармониках и на боковых частотах вокруг лопаточной частоты и ее гармониках и субгармониках. В частности:

1. Разброс газодинамических (гидродинамических) характеристик лопастей, выражающийся в нарушении расчетной формы лопастей, может приводить к появлению составляющих на лопаточной частоте и ее модуляции гармониками оборотной частоты (fл ± kf 0);

2. При динамическом эксцентриситете рабочего колеса относительно языка или направляющего аппарата на входе или выходе (в основном, при очень малых значениях зазора) также может появиться амплитудная модуляция лопаточной частоты fл и ее гармоник mfл оборотной частотой f 0 и ее гармониками kf 0, т.е. составляющие mfл ± kf 0;

3. Статический эксцентриситет в большинстве случаев не очень сильно влияет общий на уровень вибрации и существенно может проявляться лишь в случае малых зазоров между рабочим колесом и языком спирали отвода;

4. При неравномерном эксплуатационном износе лопастей могут появляться f 0 и ее гармоники kf 0, лопаточные частоты mfл и их модуляционные составляющие ± kf 0.

Турбулентность, явление, наблюдаемое во многих течениях жидкостей и газов и заключающееся в то м что в этих течениях образуются многочисленные вихри различных размеров, вследствие чего их гидродинамические и термодинамические характеристики (скорость, температура, давление, плотность) испытывают хаотические флуктуации и потому изменяются от точки к точке и во времени нерегулярно. Этим турбулентные течения отличаются от так называемых ламинарных течений.

Благодаря большой интенсивности турбулентного перемешивания турбулентные течения обладают повышенной способностью к передаче количества движения (и потому к повышенному силовому воздействию на обтекаемые твёрдые тела), передаче тепла, ускоренному распространению химических реакций (в частности, горения), способностью нести и передавать взвешенные частицы, рассеивать звуковые и электромагнитные волны и создавать флуктуации их амплитуд и фаз, а в случае электропроводной жидкости – генерировать флуктуирующее магнитное поле и т.д. Турбулентностьвозникает вследствие гидродинамической неустойчивости ламинарного течения, которое теряет устойчивость и превращается в турбулентное, когда так называемое число Рейнольдса превзойдёт некоторое критическое значение Rekp. Возникновение турбулентности при обтекании твёрдых тел может проявляться не только в виде турбулизации пограничного слоя, но и в виде образования турбулентного следа за телом в результате отрыва пограничного слоя от его поверхности. Турбулизация пограничного слоя до точки отрыва приводит к резкому уменьшению полного коэффициента сопротивления тела. Турбулентность может возникнуть и вдали от твёрдых стенок, как при потере устойчивости поверхности разрыва скорости (например, образующейся при отрыве пограничного слоя или являющейся границей затопленной струи или поверхностью разрыва плотности), так и при потере устойчивости распределения плотностей слоев жидкости в поле тяжести, то есть при возникновении конвекции. Турбулентное течение(от лат. Turbulentus – бурный, беспорядочный), форма течения жидкости или газа, при которой их элементы совершают неупорядоченные, неустановившиеся движения по сложным траекториям, что приводит к интенсивному перемешиванию между слоями движущихся жидкости или газа. Наиболее детально изучены Турбулентное течениев трубах, каналах, пограничных слоях около обтекаемых жидкостью или газом твёрдых тел, а также так называемых свободные Турбулентное течение - струи, следы за движущимися относительно жидкости или газа твёрдыми телами и зоны перемешивания между потоками разной скорости, не разделёнными какими-либо твёрдыми стенками. Турбулентное течениеотличаются от соответствующих ламинарных течений, как своей сложной внутренней структурой, так и распределением осреднённой скорости по сечению потока и интегральными характеристиками – зависимостью средней по сечению или максимальной скорости, расхода, а также коэффициента сопротивления от числа Рейнольдса Re. Ламинарное течение(от лат. Lamina – пластинка), упорядоченное течение жидкости или газа, при котором жидкость (газ) перемещается как бы слоями, параллельными направлению течения. Ламинарное течениенаблюдаются или у очень вязких жидкостей, или при течениях, происходящих с достаточно малыми скоростями, а также при медленном обтекании жидкостью тел малых размеров. В частности, ламинарное течениеимеют место в узких (капиллярных) трубках, в слое смазки в подшипниках, в тонком пограничном слое, который образуется вблизи поверхности тел при обтекании их жидкостью или газом, и др. С увеличением скорости движения данной жидкости ламинарное течениеможет в некоторый момент перейти в неупорядоченное турбулентное течение. При этом резко изменяется сила сопротивления движению. Режим течения жидкости характеризуется числом Рейнольдса (Re). Когда значение Re меньше некоторого критического числа Rekp, имеет место ламинарное течение жидкости; если Re > Rekp, режим течения может стать турбулентным. Значение Rekp зависит от вида рассматриваемого течения. Число Рейнольдса, один из подобия критериев для течений вязких жидкостей и газов, характеризующий соотношение между инерционными силами и силами вязкости. Поток жидкости, движущейся вдоль поверхности твердого тела, при определенных числах Re становится турбулентным в пристеночном слое. Возникновение вибрации обтекаемого тела в этом случае связано с непосредственным воздействием на поверхность тела пульсаций поля давлений, вызванных пульсацией скоростей турбулентного пограничного слоя. Величина квадрата среднеквадратичного давления, пропорциональная интенсивности вибрации, зависит в четвертой степени от скорости потока, т. е. амплитуда пульсаций давления определяется динамическим напором. Спектр вибрации обтекаемой поверхности аналогичен спектру пульсаций давления на стенке. Турбулентность вызывает пульсацию давления или скорости при прохождении потока через лопатки ротора, или подводящий и/или отводящий патрубки. В этом случае преобладают низкочастотные колебания (частота колебаний зависит от частоты вращения ротора, количества рабочих и направляющих лопаток, опорных стоек и других конструктивных элементов.

Кавитация. Существуют три режима движения жидкости: турбулентный, ламинарный и кавитация. Качественное различие между режимами заключается в отношении скорости движения молекул жидкости к скорости движения всего объёма жидкости. При равенстве этих скоростей – ламинарный режим движения жидкости. При скорости движения молекул большей скорости движения объёма жидкости – турбулентный режим. При скорости молекул меньшей, чем скорость движения всего объёма, жидкости приходится разрывать молекулярные связи, образуются внутриводные полости-разрывы, имеем кавитационный режим движения жидкости. Таким образом, при кавитации в толще жидкости появляются пустоты. Это поток, который еще ламинарнее ламинарного потока! Существует несколько различных форм начальной стадии кавитации. В лопастных (осевых и центробежных) насосах принято различать пузырьковую, профильную и вихревую формы. Процесс возникновения кавитационных импульсов давления от пузырьковой кавитации схематически представляется следующим образом. В набегающем на тело потоке содержится очаг кавитации – пузырек. Попав в зону разрежения вблизи обтекаемого тела, он начинает расти под действием растягивающих напряжений. Рост продолжается до тех пор, пока кинетическая энергия присоединенной к пузырьку массы воды полностью не израсходуется, т. е. рост пузырька заканчивается за зоной разрежения; увеличивающийся пузырек сносится потоком в область повышенного давления, где он начинает сокращаться. Находящийся внутри пузырька газ оказывает демпфирующее влияние, и пузырек, прежде чем захлопнуться, совершает несколько сжатий и расширений. Эти процессы сопровождаются выделением виброакустической энергии, причем основная доля энергии излучается на стадии сжатия. Пузырьковая форма кавитации обычно развивается около тел с плавными обводами, например, стоек водорезов. Кавитация является одним из самых мощных источников вибрации и шума насосов. Причем на иброакустические характеристики насосов существенное влияние оказывает уже начальная стадия кавитации, возникающая в небольших по площади областях.

Вихревая кавитация развивается в ядрах вихрей, образующихся на свободных концах лопастей осевых колес. Возникновение перечисленных форм кавитации подвержено масштабному эффекту и происходит при давлениях в зоне разрежения больших, чем давление упругости водяных паров. Под масштабным эффектом кавитации понимается влияние не только геометрических размеров, но и величин скорости, давления, температуры, степени насыщенности жидкости воздухом – вообще всех параметров, которыми могут различаться потоки, обтекающие геометрически подобные тела. Из названных форм начальной стадии кавитации наибольшей виброакустической мощностью обладают вихревая (в осевых насосах) и профильная (в центробежных насосах). Эти формы кавитации по мере увеличения ее интенсивности проходят газовую и паровую стадии. При снижении давления (увеличении скорости потока) наступает такой момент, когда газовые пузырьки в результате анизотропной направленной диффузии растворенного в воде газа начинают резко расти в объеме. Происходит дегазация жидкости, которую часто называют газовой кавитацией; так как при дегазации возникают импульсы давлений, то рост пузырька имеет циклический характер. При дальнейшем понижении давления, т.е. с увеличением растягивающих жидкость напряжений, возникает паровая стадия кавитации. Вибрация и шум, вызываемые кавитацией, занимают широкий спектр частот. Причем ранние стадии кавитации проявляются в высокочастотной части спектра; с увеличением интенсивности кавитации спектр расширяется в область средних и низких частот, в спектре виброускорения появляются частоты кратные лопаточной (fл = f 0 L , где L – количество лопастей рабочего колеса). Когда кавитация переходит в стадию срыва, низкочастотные вибрации бывают настолько сильными, что могут вызвать поломку насоса. Интенсивность (J) кавитационного шума насосов сильно зависит от окружной скорости колеса (u), которая может быть выражена соотношением J ~ ub. Величина показателя b изменяется в зависимости от стадии кавитации. В осевых насосах в начальный момент развития паровой кавитации b = 30 – 20, а в зоне развитого кавитационного шума b = 9. В центробежных насосах величины b соответственно равны: b =12 –14 и b = 6.

Вихреобразования и турбулентные пульсации давления в объемных роторных насосах. Вихреобразования обусловлены взаимодействием рабочих элементов этих насосов (шестерен винтов, пластин) между собой и корпусом. В основном вихреобразования носят случайный характер. Спектр вибрации, вызываемой вихреобразованиями, преимущественно высокочастотный, сплошной, обычно маскируется другими более интенсивными источниками. Микроколебания давления в этих насосах так же, как и в лопастных, могут быть обусловлены турбулентностью потока жидкости. В турбулентном пограничном слое возникают напряжения сдвига, которые вызывают деформацию элементарных объемов жидкости. Каждый такой элемент представляет излучатель звуковой вибрации, причем излучение происходит за счет деформации элемента без изменения объема. На твердой границе – на поверхности обтекаемого тела – действуют хаотические пульсации давления. Турбулентные пульсации давления в дозвуковом потоке обычно не вызывают интенсивной вибрации. Спектр вибрации от турбулентных пульсаций давления в потоке жидкости занимает широкую область частот и в значительной степени неравномерен по интенсивности.

Аэродинамические и гидравлические воздействия. От взаимодействия кромочного следа сопел и рабочих лопаток. Частота взаимодействия равна произведению количества лопаток на частоту вращения ротора. Она присутствует при работе насосов, вентиляторов и компрессоров, обычно не является причиной возникновения дефектов. Однако большая амплитуда этих колебаний и их гармоник может быть вызвана несовпадением осей направляющего аппарата насоса или компрессора и рабочего колеса. Такие же колебания вызываются при совпадении частоты собственных колебаний и колебаний от аэро- и гидродинамических сил, что приводит к возникновению высокочастотной вибрации. Высокочастотные колебания могут вызываться колебаниями впускного и нагнетательного патрубков, вызванных дефектами крепления, или при эксцентриситете ротора относительно статора.

Условия взаимодействия газодинамических источников в потоке носят избирательный характер, обусловленный частотной характеристикой колебательного контура и волновых процессов, формирующих виброакустическое поле от источников, углом сдвига фазы колебаний при их взаимодействии. Существенное влияние на условия взаимодействие волновых процессов оказывают граничные условия, формирующие виброакустический процесс. Условия такого взаимодействия предполагают возможность усиления колебаний амплитуды давления на одной или нескольких несущих частотах – это «раскачка» колебаний. Кроме того, возможно постоянство амплитуды колебаний давления во времени, процесс носит название «автомодельность колебательного процесса», уменьшение амплитуды во времени – процесс затухание. Возбуждение колебаний связано со значительным притоком виброакустической энергии по сравнению с ее потерями (рассеиванием). Такие режимы достаточно редки, тем не менее имеют место.

Режим автомодельности (величина притока виброакусической энергии равна ее расходу) в колебательном процессе жидкостной (газовой) среды в тракте возникает достаточно часто, особенно когда частотные характеристики источников близки к собственным частотам конструкции трубопровода. Величина амплитуды давления акустических колебаний в этих случаях может достигать достаточно значительной величины. Колебания давления перекачиваемой среды будут являться вынуждающей силой для формирования колебаний механических систем (стенок, элементов газовых трактов). Амплитуда вынужденных колебаний будет определяться условиями взаимодействия жидкость – стенка. В большинстве случаев эти колебания носят затухающий характер с импульсной нагрузкой, возникающей за счет периодического нагнетания поршневыми насосами, обеспечивающими подачу (перекачку) среды. Но периодичность такого импульсного колебательного процесса создает режим цикличной нагрузки в трубопроводе, амплитуда которой может достигать значительной величины. Эти процессы также приводят к вибрационным колебаниям стенок трубопроводов.

Размах амплитуды колебаний механических систем зависит от их жесткостных и массовых характеристик системы. Кроме того, гидродинамические источники потока, генерируя не только акустические, но и вибрационные волны, создают вибрационную волновую структуру, которая проходит через механические элементы технического объекта, как по звукопроводу и приводит к изменению физико-механических свойств материалов, из которых изготовлены его детали (в том числе и динамический модуль). Это приводит к искажению выходного сигнала, регистрируемого на наружной поверхности трубы. Тем не менее, в «искаженном» сигнале источник возбуждения колебаний в трубопроводе присутствует в виде его размытых спектров относительно его несущих частот. Таким образом, на наружной поверхности трубопровода могут быть реализованы вибрации конструкции от воздействия вынуждающих колебаний потока, как механической среды, так и источников излучения вибрационных (акустических) волн, прошедших через стенку (конструкцию). Акустические волны могут достаточно корректно восстановить картину формирования источников в трубопроводе, следовательно, выявить их природу возникновения, оценить изменение физико-механических свойств материала конструкции (при наличии априорной информации о первоначальных свойствах материалов в конструкции). Вибрационные колебания могут дать представления об амплитуде механических колебаний среды, тем самым дать возможность определить амплитуду динамических нагрузок от гидродинамичиских колебаний в системе.

Распространение вибраций от источника (механизма их возникновения) по металлическим и иным конструктивным материалам определяется величиной интенсивности поля вибраций и физико-механическими характеристиками звуковибропровода (передаточной функцией среды, объекта). Величина интенсивности любого возмущения может быть связана с величиной изменения виброакустического давления в возникающем поле.

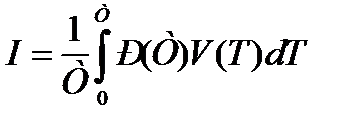

По определению виброакустическая интенсивность I (Вт/м2), которая имеет размерности плотности мощности на единицу поверхности, выражается уравнением:

, (5.1)

, (5.1)

где: Р(Т) – волновое (акустическое) давление в среде, создаваемое источником (Па); V(T) – фазовая скорость

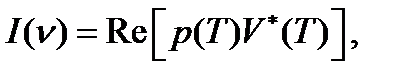

Выражение (5.1) для измерительного тракта в области частот переходит в уравнение:

где: Re – действительная часть квазигармонической функции разложения виброакустического сигнала; р(Т) – преобразованная амплитуда сигнала волнового (акустического) давления в среде; V*(T) – сопряжение преобразование Фурье сигнала V(T).

Какая бы область «по времени» или «по частоте» ни была выбрана для виброакустической интенсивности, требуется в одной и той же точке измерения одновременно определять два параметра – р(Т) и V*(T).

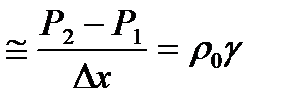

Практическое определение фазовой скорости основывается на уравнении Эйлера с учетом градиента давления при конечной разности

grad P  (5.2)

(5.2)

где: Р1 и Р2 значения амплитуд давления двух датчиков, расположенных на расстоянии  х друг от друга;

х друг от друга;  - фазовое ускорение.

- фазовое ускорение.

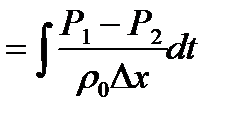

Величина V*(T) будет определяться как

V*(T)

Переход к определению величины динамической нагрузки по результатам измерений виброакустической интенсивности любого конструктивного элемента в системе осуществляется по представленной на схеме, приведенной на рис. 5 28.

| Динамические амплитуды колебаний |

| Виброакустическая интенсивность на конструкции системы |

| Переда-точная функция элемента |

Рис. 5.28. Схема интенсивности при динамическом нагружении объекта

В каждом конкретном случае анализ источников динамического нагружения системы формализуется в соответствии с конструктивными особенностями, условиями технологического процесса и режимом работы. Поэтому в общем случае для любой системы в методике определения динамических нагрузок источник любого динамического нагружения будет именоваться как источник.

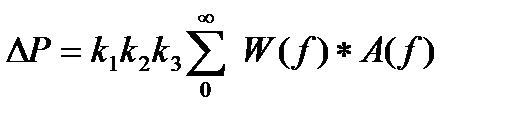

Величина динамической нагрузки в частотном диапазоне будет определяться по следующей зависимости:

,

,

где: W(S) – передаточная функция элемента системы, используемого для измерения виброакустической интенсивности; А [ P(T) ] – величина амплитуды виброакустического сигнала в (Па), замеренного непосредственно на элементе системы.

Для определения передаточной функции необходимо проведение исследований, суть которых состоит в том, что для исследуемого объекта необходимо знать задаваемый входной и измерять выходной сигнал в направлениях регистрации параметров виброакустического поля фактического измерения действующего объекта. Другой возможностью построения передаточной функции объекта является проведение модального анализа. Суть последнего состоит в том, что при определенной схеме установки датчиков производится импульсное нагружение конструкции в районе установки датчика. Структура передаточной функции определяется по прохождению импульсного сигнала от датчика к датчику, т.е. определяются характеристики волнопровода в исследуемом его частотном диапазоне собственных колебаний его элементов. Количество датчиков должно быть не менее двух. Сопоставление сигналов датчиков с учетом условий прохождения виброакустического сигнала от датчика к датчику в амплитудно-частотном и временном соотношении позволяет в первом приближении оценить характеристики волновода, а следовательно, получить основные параметры передаточной функции исследуемой конструкции.

Методика исследований включает в себя следующие этапы:

1. Определение передаточной функции стенки трубы с выявлением собственных частотных характеристик конструкционных элементов, т.е. проведение модального анализа. Для этого необходимо конструктивный элемент нагрузить заданной нагрузкой, имеющей одну из форм возбуждения. В нашем случае это импульсная нагрузка. С помощью установленных на конструктивном элементе датчиков (их должно быть не менее двух, см. формулу (5.2)) провести замеры величины интенсивности виброакустического поля системы. Исследования должны быть повторены не менее 5 раз, чтобы была возможность проведения экспресс-оценки полученной амплитудно-частотной зависимости для передаточной функции по результатам обработки сигналов с двух датчиков. По возможности работы по замеру виброакустического поля провести для соседних конструктивных элементов трубы, или на трубе, но переместившись на 3 – 6 метров от места прежнего замера. Это позволит построить корреляционные зависимости для передаточной функции в исследуемом частотном диапазоне работы системы по динамическим нагрузкам и спектральную плотность распределения коэффициентов корреляции передаточной функции. Количество замеров для построения корреляционной функции – не менее 25 серий для однотипных конструктивных элементов.

2. Выделение источников возбуждения виброакустических колебаний. Данный этап предполагает два вида направления работ, которые проводятся последовательно. Первое направление работ включает анализ технологической (конструкционной) документации, монтажных схемы системы с выделением источников и квалификацией их на подгруппы:

1) механические (наведенные колебания элементов – собственные колебания конструкционных элементов при импульсной нагрузке);

2) гидродинамические (по характеристикам насосов, с определением интенсивности по времени выхода на режим, времени и характеру переходных режимов, по геометрии поверхности прокладки нитки трубопроводов и по особенностям конструктивных элементов системы, реализуемым расходам по трубопроводу с величиной давления перекачиваемой среды и т.п.).

Второе направление работ включает непосредственные работы на трубопроводе с определением частотных характеристик источника. Для этого датчики замера виброакустического поля устанавливаются на тех же участках трубы, что и при проведении модального анализа. Это позволяет с учетом собственных частотных характеристик трубы разделить колебания на две группы:

1) механические, с определением собственных частотных характеристик конструктивных исследуемых элементов и их парциальных частот как системы по результатам модального анализа;

2) гидродинамические, с определением частоты импульсной или периодической нагрузки, создаваемой нагнетательными устройствами при перекачке среды и собственных частот участков линейного движения среды за счет турбулентного движения среды.

Для отработки методики определения динамических нагрузок в трубопроводах по виброакустическим параметрам стенки трубы необходимо дополнительное исследование, связанное с прямым измерением колебаний давления перекачиваемой среды. Для этого необходимо провести дополнительные работы по установке элементов с датчиками измерения давления перекачиваемой среды на работающие трубопроводы для получения фактического значения колебаний динамической нагрузки. Данные измерения существенно повысили алгоритм построения передаточной функции стенки трубопровода, а следовательно, повысили точность предлагаемого метода определения динамических нагрузок в трубопроводах.

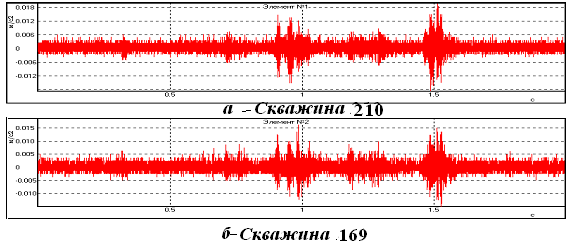

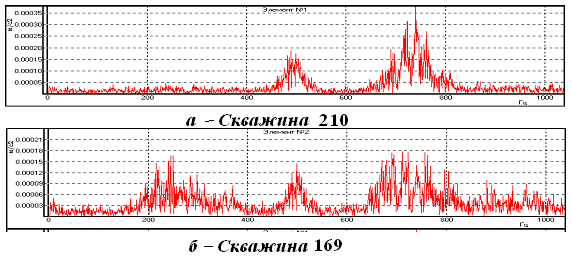

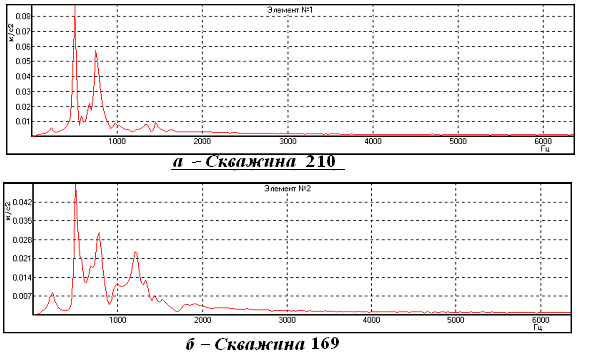

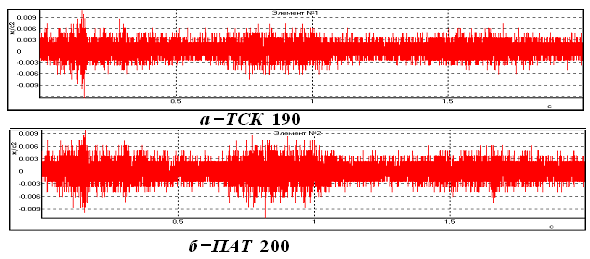

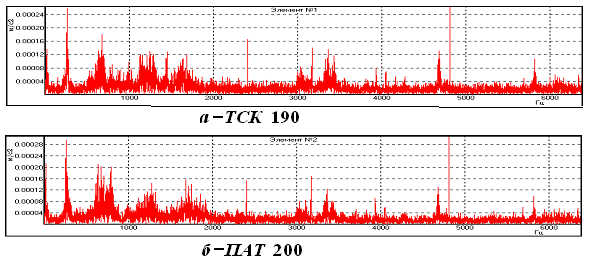

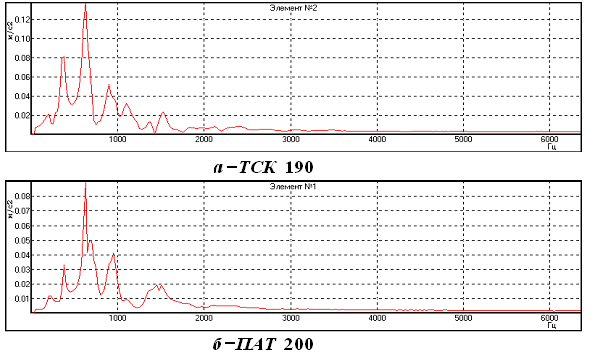

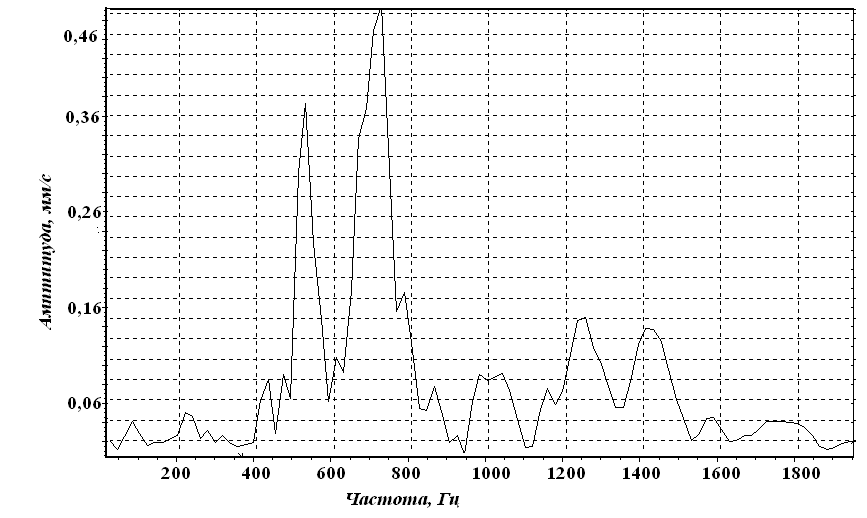

Исследования характера нагружения трубопроводов выявили, что на выкидных трубопроводах обвязки скважин наблюдается импульсная нагрузка в виде значительного по амплитуде всплеска на временном сигнале (см. рис. 5.29, а). На рис. 5.30, а приведены спектрограммы данного сигнала. На рис. 5.31, а приведены исследования частотных характеристик трубопровода с помощью модального анализа – спектрограмма модального исследования трубы (все данные получены при исследовании трубопровода из стальных труб обвязки скважины 210). Характер импульсной нагрузки практически одинаков для всех трубопроводов обвязки скважин независимо от материалов, применяемых для изготовления труб. В качестве примера приведены результаты аналогичных исследований на выкидном трубопроводе обвязки скважины № 169, выполненной из полимерных армированных труб (ПАТ 95) с аналогичным насосом, что и на скважине 210 (см. рис. 5.29, б – 5.31, б: импульсный сигнал, спектрограммы сигнала и модального исследования соответственно).

Рис. 5.29. Временной сигнал трубопроводов обвязки скважин

Рис. 5.30. Спектрограммы импульсной нагрузки трубопроводов обвязки скважин

Рис. 5.31 Спектрограмма модального анализа трубопроводов обвязки скважин

При анализе динамических нагрузок в трубопроводе, давление перекачки жидкости в котором обеспечивается лопаточными (центробежными) насосами (пример трубопровод нефтесборный ДНС88 –УПСВ) характеристика сигнала по колебаниям давления имеет вид возникающих автоколебаний с амплитудой, существенно меньшей, чем при импульсном режиме нагрузи трубы. На рис. 5.32, а – 5.37, а представлены: временной сигнал, спектрограмма временного сигнала и спектрограмма модального анализа трубопровода, выполненной из композиционного материала (стеклопластиковый силовой каркас с внутренним герметизирующим слоем из полиэтилена ПЭ 80) – ТСК 190. В качестве примера приведены результаты аналогичных исследований на сборном трубопроводе куста скважины, выполненной из полимерных армированных труб (ПАТ 200) с аналогичным насосом, что и на трубопроводе ДНС88 –УПСВ (см. рис. 5.32, б – 5.34, б: импульсный сигнал, спектрограммы сигнала и модального исследования соответственно).

Рис. 5.32. Временной сигнал на трубопроводах при работе лопаточных насосов

5.33. Спектрограмма временных сигналов при работе лопаточных насосов

Рис. 5.34. Спектрограмма модального анализа трубопроводов при работе лопаточных насосов

Диагностирование величины амплитуды динамической нагрузки осуществляется путем определенного алгоритма, построенного на определении передаточной функции стенки трубы с учетом коэффициентов корреляции, полученных по анализу сигнала от двух датчиков при параллельной обработке сигнала.

Анализ частотных характеристик участков одного и того же трубопровода обвязки разных скважин показывает, что наблюдается некоторое расхождение в собственных частотах, которое можно объяснить несколькими причинами:

· разная величина статического давления;

· старение материала (разный срок ввода в эксплуатацию);

· разная плотность перекачиваемой среды (разное значение обводнения перекачиваемой нефти) и т.д., в том числе и не исключается структурное изменение тела трубы, появление микротрещин и т.п. Данное предположение требует дополнительных исследований.

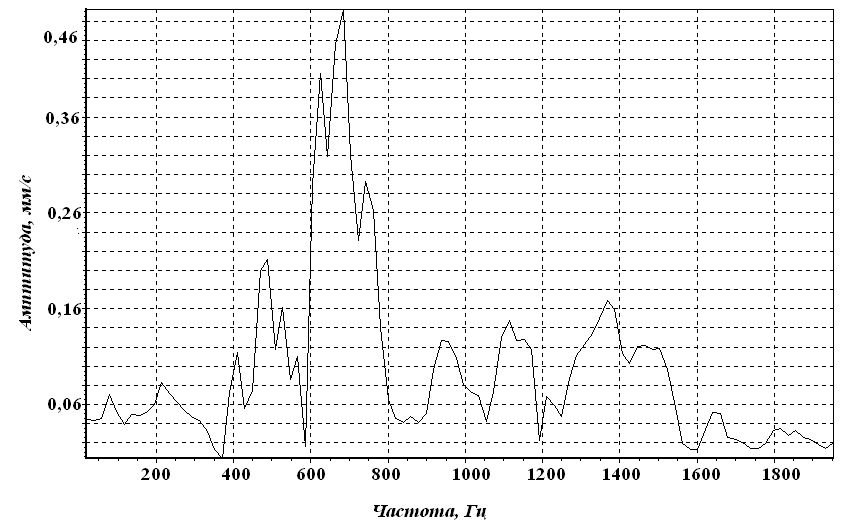

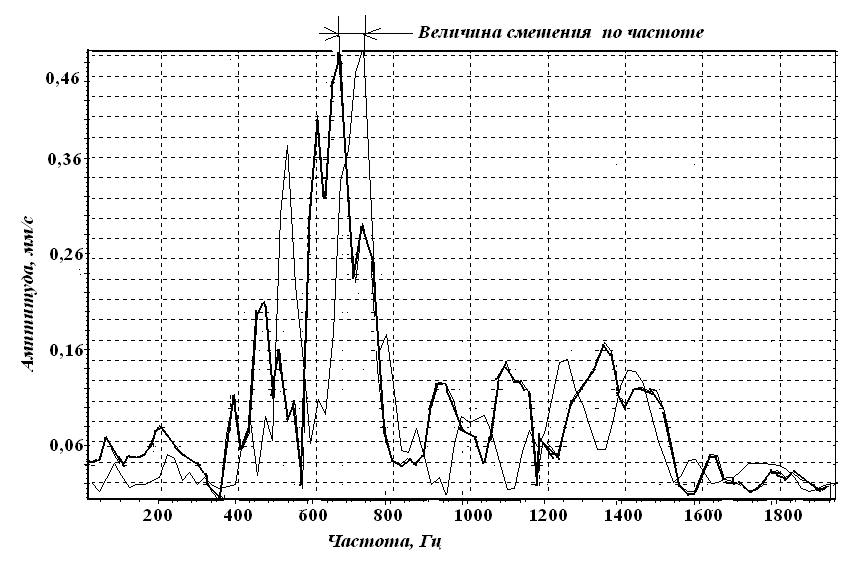

При решении вопросов построения технической диагностики трубопроводов различного назначения необходимо знать фактическую нагрузку, действующую в момент исследования. Кроме того, необходимо знать характер частотного изменения конструкции трубы в процессе эксплуатации (изменение собственных частот трубы во времени). Вся эта априорная информация должна быть в базе данных для каждого трубопровода, чтобы при проведении технической диагностики конкретного трубопровода на момент ее проведения история его работоспособности была реализована в частотных характеристиках. Это позволило бы разработать алгоритм построения технического мониторинга трубопровода с прогнозированием его работоспособности в рамках технологического регламента его использования по параметрам «дрейфа» собственных частот при конкретных нагрузках и фактического времени его эксплуатации. Это кропотливая работа, которая только начинается в научно-исследовательских лабораториях и лабораториях технической диагностики. В качестве примера влияния величины нагрузки на изменение собственных частот конструкции трубопровода, ниже приведены результаты исследований по изменению собственных частот в зависимости от статического давления в трубопроводе. Экспериментальное исследование было проверено на образцах труб ПАТ 140, спектрограммы модального анализа результатов некоторых приведены на рис. 5.35 – 5.37. Результаты исследования изменений собственных частот образца трубы ПАТ 140 сведены в таблицу 5.3, которые подтверждают необходимость учета величины внутреннего давления при проведении технической диагностики работающего трубопровода.

Таблица 5.3.

| Статическое давление, МПа | 0,5 | 1,0 | 2,0 | 4,0 |

| Частота первого Пика, Гц | 450 | 460 | 480 | 510 |

| Частота второго пика, Гц | 580 | 600 | 680 | 710 |

Рис. 5.35. Спектр модального анализа трубопровода, давление – 2,0 МПа

Рис.5.36 Спектр модального анализа трубопровода, давление – 4,0 МПа

Рис.5.37. Сравнительный анализ спектров модального анализа трубопровода при давлении 2,0 и 4,0 МПа

Амплитуда колебаний стенки трубы, полученные в процессе измерений является исходной величиной для пересчета амплитуды колебаний давления. Алгоритм пересчета связывает переход амплитуды колебаний стенки, измеренной в размерности скорости перемещений (мм / с) в интенсивность вибрационного поля с размерностью давления (Па). Условие пересчета – равенство энергий спектральной характеристики амплитуды колебаний, полученной при измерении на трубе и спектральной интенсивности вибрационного поля, полученного путем пересчета. Физико-механические характеристики, геометрические размеры трубы учитываются в алгоритме пересчета и для удобства вводятся как поправочные коэффициенты в передаточную функцию стенки трубы. Интегральное значение величины колебания давления перекачиваемой среды определяется по зависимости:

(5.3)

(5.3)

здесь: k1,- коэффициент, учитывающий пересчет амплитуды колебаний вибрации стенки из [ мм/с ] в [Па]; k2 – коэффициент, учитывающий геометрические особенности трубы; k3 – корреляционный коэффициент, учитывающий влияние присоединенных масс (элементов); W(f) – передаточная функция, определяемая из модального анализа; A(f) – амплитуда колебаний стенки на полученной из спектра частоте.

В первом приближении k1 равен величине динамического модуля материала стенки трубы (динамический модуль – это модуль материала, зависящий от скорости его нагружения). Значение k2 – определяется через соотношение толщины стенки трубы к ее диаметру. Коэффициент корреляции – k 3 лежит в диапазоне от 0 до 1, и как показывают исследования модального анализа для труб ТСК 75-6000 его значение находится в пределах 0,6 – 0,75; для труб ПАТ 95 – 0,35 – 0,55; стальной трубы – 0,7 – 0,85. Это позволяет предположить, что коэффициент корреляции для труб связан с жесткостью конструкции. И чем материал стенки трубы менее жесткий, тем ниже коэффициент корреляции (влияния присоединенных объемов конструктивных элементов и т.п.). При определении передаточной функции стенки трубы необходимо учитывать то обстоятельство, что на резонансных (собственных) частотах стремится к бесконечности без учета вязкоупругих потерь. В реальных конструкциях величина максимального усиления (ослабления) амплитуды колебаний существенно зависит от физико-механических свойств материала. В таблице 5.4 приведены значения коэффициентов и передаточной функции (на собственной частоте конструкции) для конкретных элементов (трубопроводов). Для других конструкций трубопроводов, выполненных из подобных типоразмеров труб и для определения передаточной функции на не резонансных частотах колебаний исследованных трубопроводах для получения передаточной функции необходимо проведение дополнительных исследований.

Таблица 5.4.

| Труба | k1х104(*) | k2 | k3(**) | W(f)(***) |

| ТСТ -75-6000 | 3,43 – 6,17 | 0,053 | 0,6 – 0,75 | 0,75 – 1,1 |

| ПАТ 95-12 | 0,6 – 1,0 | 0,127 | 0,35 – 0,55 | 0,64 – 0,98 |

| МПТ 200-12 | 0,6 – 1,0 | 0,060 | 0,35 – 0,55 | 0,7 – 0,10 |

| Сталь | 3,42 – 4,45 | 0,046 | 0,7 – 0,85 | 0,8 – 1,34 |

Примечание:

* – Необходимы данные экспериментальных исследований по построению зависимости изменения модуля материала от скорости нагружения.

** и*** – Недостаточен объем исследований на объекте.

Тем не менее полученные значения коэффициентов и передаточной функции позволяют приближенно оценить величину колебаний давления в трубопроводе, а следовательно, получить диапазон динамических нагрузок и их частот. Это существенное замечание, позволяющее рассчитать срок эксплуатации трубопроводов, используя результаты исследований по предельной величине количества циклов нагружения.

По формуле (5,3), имея результаты замеров величины колебаний стенки трубы, полученные из спектрограммы замеренного вибрационного сигнала, в первом приближении можно получить величину амплитуды колебаний давления динамического нагружения трубопровода. Ожидаемый диапазон амплитуды давления требует дополнительных исследований и является предварительным для данных трубопроводов.

Существенным замечанием по полученным результатам является их диапазон. Для уменьшения диапазона амплитуды колебаний давления перекачиваемой жидкости необходимо включать в исследовательский процесс прямого измерения колебаний давления на стадии отработки предлагаемого метода диагностирования динамических нагрузок в трубопроводах. Тем не менее, диагностирование технического состояния трубопроводов непосредственно в процессе их эксплуатации с определением динамики нагрузки возможно с помощью вибрационного метода.

2020-07-12

2020-07-12 288

288