ДОПУСТИТЬ К ЗАЩИТЕ

Заместитель директора по УВР

____________ О.И. Тарасова

«___»_________ 2020 г.

ДИПЛОМНЫЙ ПРОЕКТ

Внедрение (ППСС) интегрированный пост автоматизированного приёма и диагностики подвижного состава на сортировочных станциях

Специальность 23.02.06 Техническая эксплуатация подвижного состава

железных дорог

Студента_____ Гладышева Дмитрия Андреевича _____ группы ТАВХ-412

(фамилия, имя, отчество) (номер группы)

Форма обучения ___ очная __

Руководитель работы ___________________ Жданов В.И ____

(подпись, дата) (И.О.Фамилия)

Норма контроль _____________________ Сарычева И.П. _____

(подпись, дата) (И.О.Фамилия)

Тамбов

2020

РОСЖЕЛДОР

Федеральное государственное бюджетное образовательное

учреждение высшего образования

«Ростовский государственный университет путей сообщения»

(ФГБОУ ВО РГУПС)

Тамбовский техникум железнодорожного транспорта

(ТаТЖТ – филиал РГУПС)

| Утверждаю Заместитель директора по УВР ________________ О.И.Тарасова «»________________ 20___г. |

Задание

На дипломный проект

__________________ Гладышева Дмитрия Андреевича ____________________

(Ф.И.О.)

1. Тема дипломного проекта

Внедрение (ППСС) интегрированный пост автоматизированного приёма и диагностики подвижного состава на сортировочных станциях

2. Состав дипломного проекта

Введение

1. Назначение ППСС

2. Характеристика участка

4. Организация работы

5. Предложения по внедрению интегрированных постов автоматизированного приёма и диагностики подвижного состава

6.Охрана труда

7. Экономическая часть

Список литературы

3. Перечень графического материала

1 лист Структурная схема КТСМ

2 лист Структурная схема КТИ

1. Беляков Г.И. Охрана труда и техника безопасности [Электронный ресурс]: учебник для СПО / Г.И. Беляков. – М.: Издательство «Юрайт», 2017.- 404 с. - https://biblio-online.ru/book/

2. Организация работы и управление подразделением организации: учебник / О.А. Зубович, О.Ю. Липина, И.В. Петухов.- М.: ФГБУ ДПО "УМЦ ЖДТ", 2017.- 518 с.

3. Коршунов В.В. Экономика организации: учебник и практикум для СПО /В.В. Коршунов. – 4-е изд., перераб. и доп. – М.: Издательство «Юрайт», 2017. – 313 с

Дата выдачи задания 6 апреля ________________________ 2020 г.

Дата выполнения проекта 14 июня_________________________ 2020 г.

Руководитель дипломного проекта ___________________ (Жданов В.И.)

(подпись) (инициалы, фамилия)

Рассмотрено на задании цикловой комиссии

Протокол№______ 6 ______от____ 26 февраля _____________________2020 г.

Председатель цикловой комиссии _____________________ (И.Н. Костикова)

(подпись) (инициалы, фамилия)

СОДЕРЖАНИЕ

ВВЕДЕНИЕ 3

1 НАЗНАЧЕНИЕ ППСС 5

2 ХАРАТЕРИСТИКА УЧАСТКА 21

4 ОРГАНИЗАЦИЯ РАБОТЫ  31

31

5 ПРЕДЛОЖЕНИЯ ПО ВНЕДРЕНИЮ ИНТЕГРИРОВАННЫХ

ПОСТОВ АВТОМАТИЗИРОВАННОГО ПРИЁМА И

ДИАГНОСТИКИ ПОДВИЖНОГО СОСТАВА 34

6 ОХРАНА ТРУДА 36

7 ЭКОНОМИЧЕСКАЯ ЧАСТЬ 42

ЗАКЛЮЧЕНИЕ 50

СПИСОК ЛИТЕРАТУРЫ 51

ВВЕДЕНИЕ

ВВЕДЕНИЕ

Важнейшим направлением реализации стратегии ОАО «РЖД» является ускорение оборота грузового вагона, увеличение статистической нагрузки вагонов и массы поезда, повышение «готовности» вагонов к перевозкам.

Осуществление этих целей возможно за счёт повышения качества ремонта вагонов, а также за счёт применения систем и средств диагностического контроля нового поколения, т.е. создания и внедрения комплексной системы технической диагностики подвижного состава на ходу поезда, позволяющей:

- использовать новейшие технологии и технические средства точной диагностики, системы комплексного сетевого контроля;

- увеличить точность диагностики, достоверность результатов контроля и эффективность применения систем теплового контроля буксовых узлов;

- использовать информационные технологии, сетевые системы мониторинга и прогнозирования технического состояния объектов контроля с формированием пакетов данных и рекомендаций по техническому обслуживанию и ремонту подвижного состава по показаниям и данным систем комплексного контроля.

Основными задачами совершенствования эксплуатационно-технической деятельности вагонного хозяйства являются:

- повышение производительности грузового вагона;

- увеличение маршрутной скорости;

- снижение себестоимости технического обслуживания;

- увеличение протяженности гарантийных участков следования грузовых поездов.

- увеличение протяженности гарантийных участков следования грузовых поездов.

Решение этих задач возможно за счёт внедрения прогрессивных систем управления перевозками и совершенствования технологий эксплуатации и текущего обслуживания подвижного состава, а также комплексного и сбалансированного подхода ко всем вопросам диагностики технического состояния подвижного состава.

Для обеспечения высокой эффективности применения такие системы должны обеспечить:

- выявление скрытых, не обнаруживаемых визуально, проявляющихся только в процессе движения поезда, дефектов, неисправностей и повреждений (ДНП) подшипников буксовых узлов без нагрева, колёс и колёсных пар, двухосных тележек, тормозного оборудования;

- точную диагностику с прогнозированиям развития ДНП подшипника задолго до возникновения возможного аварийного состояния буксового узла;

- диагностику дефектов колёс, с точным измерением параметров и сил ударного воздействия дефектного колеса на рельс;

Достижение этих целей предполагается путём создания и внедрения комплексной системы технической диагностики подвижного состава на ходу поезда, обеспечивающей безопасное проследование поездов.

Одним из главных механизмов совершенствования качества технического обслуживания грузовых поездов на ПТО сортировочных станций России стало широкое применение автоматизированных диагностических комплексов (КТСМ, КТИ, ПАК, САКМА, Техновизор, СДЖК, ЛКПС и т.д), что положительно сказалось на всех показателях безопасности движения.

1 НАЗНАЧЕНИЕ ППСС

1 НАЗНАЧЕНИЕ ППСС

Изобретение относится к области измерительной техники и может быть использовано для осуществления автоматического контроля технического состояния железнодорожного состава. Интегрированный пост автоматизированного приема и диагностики подвижного состава содержит установленную над рельсовым путем несущую конструкцию, на которой размещены телевизионные камеры, предназначенные для получения изображения бортов и крыши вагона, датчики определения начала состава, счета вагонов и счета колесных пар, прожекторы, лазерные сканеры, предназначенные для сканирования пространства в плоскости с целью контроля габарита подвижного состава и габарита погрузки. Кроме того, интегрированный пост включает тензометрические датчики для мониторинга весовых параметров, скорости движения вагонов, состояния профиля колес, осуществляющие автоматическое выявление колес с износом поверхности катания по прокату с тонким или высоким гребнем. В результате расширяются функциональные возможности интегрированного поста, повышается эффективность контроля железнодорожного подвижного состава и уровня безопасности движения.

Изобретение относится к области измерительной техники и может быть использовано для проведения мониторинга железнодорожного подвижного состава в процессе движения, в частности, для осуществления автоматического контроля технического состояния вагонов, движущегося железнодорожного состава и обеспечения безопасности движения железнодорожного транспорта.

Все железные дороги оснащены аппаратурой теплового контроля буксовых узлов подвижного состава (КТСМ), которые объединены системой централизации АСК ПС.

Система АСК ПС позволяет осуществлять слежение за динамикой нагрева букс и при превышении заданного порога формировать тревожное сообщение.

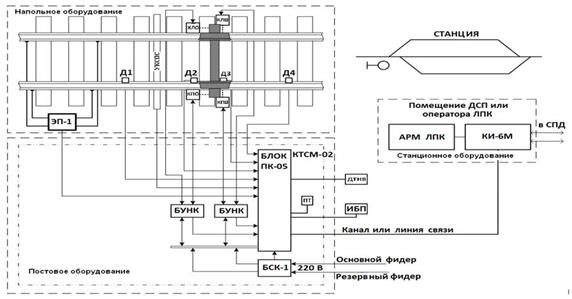

КТСМ-02 (комплекс технических средств многофункциональный) представляет собой базовый комплекс системы автоматического контроля технического состояния железнодорожного подвижного состава, который может включать в себя в зависимости от конкретных условий применения одну или несколько подсистем контроля различных узлов подвижного состава до 15 (букс, колес, тормозов, габарита и т.п.). На рисунке 1 этот комплекс представлен.

КТСМ-02 (комплекс технических средств многофункциональный) представляет собой базовый комплекс системы автоматического контроля технического состояния железнодорожного подвижного состава, который может включать в себя в зависимости от конкретных условий применения одну или несколько подсистем контроля различных узлов подвижного состава до 15 (букс, колес, тормозов, габарита и т.п.). На рисунке 1 этот комплекс представлен.

Рисунок 1 – Общий вид КТСМ

Система может выполнять следующие функции:

· Обнаружение перегретых букс.

· Обнаружение заторможенных колесных пар.

· Обнаружение волочащихся деталей.

· Обнаружение дефектов колес по кругу катания.

· Обнаружение отклонений верхнего габарита подвижного состава.

· Обнаружение перегруза вагона.

Состав оборудования КТСМ.

Средства контроля на каждом пункте их установки включают в себя перегонное и станционное оборудование, связанное между собой кабельной линией связи. Перегонное оборудование в свою очередь подразделяется на напольное и постовое, а станционное на регистрирующее и сигнализирующее.

Напольное оборудование (показано на рисунке 2) средств контроля устанавливается непосредственно на пути и предназначено для считывания информации с подвижного состава. Сигналы от напольного оборудования поступают по кабелю к постовому оборудованию, размещенному в специальном помещении в непоср  едственной близости от напольного (помещение КТСМ).

едственной близости от напольного (помещение КТСМ).

Рисунок 2 – Структурная схема комплекса КТСМ-02

После обработки сигналов устройствами постового оборудования информация о состоянии проконтролированного подвижного состава передается к станционному оборудованию и регистрируется. В момент обнаружения неисправности в каком-либо из вагонов станционными устройствами осуществляется передача сигналов на речевой информатор для извещения машиниста поезда, и на сигнализирующее оборудование для извещения дежурного персонала станции.

Требованияпо размещению средств контроля.

Средствами контроля подвижного состава оснащают в первую очередь удлиненные грузонапряженные участки безостановочного следования поездов с тяжелыми условиями, а также скоростные направления железных дорог.

Установка средств контроля.

Средства контроля должны устанавливаться перед станциями с достаточным путевым развитием, на которых имеются ПТО (пункты технического осмотра), пункты подготовки вагонов (ППВ), контрольно-технического осмотра (ПКТО) или контрольные посты (КП) с тем, чтобы задержки поездов по показаниям этих средств контроля оказывали наименьшее влияние на выполнение графика движения поездов, а обнаруженные неисправности могли быть устранены в кратчайший срок.

Требования по размещению оборудования средств контроля.

Размещение перегонного оборудования должно обеспечивать возможность остановки поезда до входного сигнала. Перегонное оборудование необходимо располагать на прямых участках пути и не менее чем на 150 м по ходу движения поездов от кривых радиусом менее 1000 м. Есть очень важный момент при установке перегонного оборудования. На электрифицированных участках не разрешается устанавливать перегонное оборудование вблизи нейтральных вставок и воздушных промежутков контактной сети, постов секционирования, пунктов параллельного соединения и отсасывающих трансформаторов. Расстояние от перегонного оборудования до указанных устройств электроснабжения должно быть не менее максимально-возможной длины состава поездов, следующих по участку их движения. При выборе места для размещения перегонного оборудования минимальное значение расстояния от входного сигнала станции до перегонного оборудования должно обеспечивать возможность остановки поезда служебным торможением до входного сигнала станции  после прохода поездом участка размещения перегонного оборудования средств контроля и получения машинистом извещения о выработке станционным оборудованием средств контроля сигнала «Тревога».

после прохода поездом участка размещения перегонного оборудования средств контроля и получения машинистом извещения о выработке станционным оборудованием средств контроля сигнала «Тревога».

Автоматизированный диагностический комплекс измерения геометрических параметров колёсных пар грузовых вагонов (КТИ)

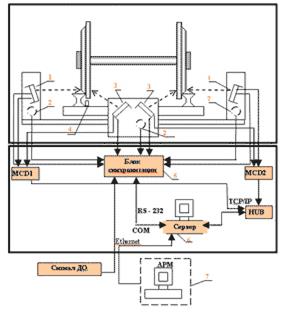

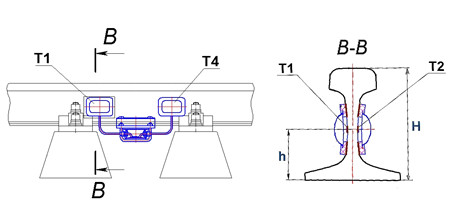

Назначение средства измерений Комплексы автоматизированные диагностические для измерений геометрических параметров колесных пар вагонов «Комплекс», предназначены для измерений геометрических параметров цельнокатаных колес по ГОСТ 10791 и расстояния между внутренними гранями ободьев колес, выявления степени износа и дефектов колесных пар на ходу поезда, регистрации неисправностей колесных пар и оперативной передачи полученной информации на ближайший пункт технического обслуживания вагонов (далее – ПТО). На рисунке 3 показана конструкция КТИ.

Назначение средства измерений Комплексы автоматизированные диагностические для измерений геометрических параметров колесных пар вагонов «Комплекс», предназначены для измерений геометрических параметров цельнокатаных колес по ГОСТ 10791 и расстояния между внутренними гранями ободьев колес, выявления степени износа и дефектов колесных пар на ходу поезда, регистрации неисправностей колесных пар и оперативной передачи полученной информации на ближайший пункт технического обслуживания вагонов (далее – ПТО). На рисунке 3 показана конструкция КТИ.

Рисунок 3 – Структурная схема КТИ

1-колёсный датчик (левый,правый); 2 – датчик температуры для термостабилизации системы; 3 – датчик колёсный внутренний;

4 – магнитная педаль; 5 – блок сбора данных; 6 - сервер

В основе технического решения по контролю геометрических параметров колесной пары положен принцип сканирования колес с использованием набора активных измерительных датчиков триангуляционного типа «ЛабраконÔ».

Для этой цели каждое из колес параллельно и независимо сканируется двумя колесными датчиками (внутренним и наружным). Последующая совместная обработка данных позволяет определить профиль поверхности катания в системе отсчета колеса, после чего рассчитать значения контролируемых геометрических параметров.  Методика вычисления контролируемых параметров на основе известного профиля в основном повторяет методы, заложенные в контактных измерителях аналогичных параметров. Результаты измерений геометрических параметров колесных пар проходящего поезда накапливаются в базе данных сервера и впоследствии передаются по протоколу TCP/IP в автоматизированную систему управления (АСУ) ПТО. Оператору передаются дата и время входа и выхода поезда на пост контроля, порядковый номер оси с головы состава, признак неисправности колесной пары с указанием браковочного параметра и его действительного измеренного значения. Комплекс включает в себя следующие основные функциональные блоки: блок управления и синхронизации (БУС); модуль сбора данных; входных и выходных магнитных педалей; колесные датчики; сервер; датчики прогиба рельса. После поступления в БУС сигнала дальнего оповещения, Комплекс переходит в режим «Автоматическое измерение». Производится тестирование основных блоков и узлов Комплекса. Проверяется наличие связи с АСУ ПТО. Во время прохождения поезда блок сбора данных выполняет необходимое количество циклов сбора данных от колесных датчиков и датчика прогиба рельса. Число циклов соответствует числу колесных пар в составе. Цикл состоит из следующих этапов:

Методика вычисления контролируемых параметров на основе известного профиля в основном повторяет методы, заложенные в контактных измерителях аналогичных параметров. Результаты измерений геометрических параметров колесных пар проходящего поезда накапливаются в базе данных сервера и впоследствии передаются по протоколу TCP/IP в автоматизированную систему управления (АСУ) ПТО. Оператору передаются дата и время входа и выхода поезда на пост контроля, порядковый номер оси с головы состава, признак неисправности колесной пары с указанием браковочного параметра и его действительного измеренного значения. Комплекс включает в себя следующие основные функциональные блоки: блок управления и синхронизации (БУС); модуль сбора данных; входных и выходных магнитных педалей; колесные датчики; сервер; датчики прогиба рельса. После поступления в БУС сигнала дальнего оповещения, Комплекс переходит в режим «Автоматическое измерение». Производится тестирование основных блоков и узлов Комплекса. Проверяется наличие связи с АСУ ПТО. Во время прохождения поезда блок сбора данных выполняет необходимое количество циклов сбора данных от колесных датчиков и датчика прогиба рельса. Число циклов соответствует числу колесных пар в составе. Цикл состоит из следующих этапов:

- сигналы с входных магнитных педалей поступают в БУС;

- БУС формирует сигнал начала съема данных и посылает его в блок сбора данных;

- блок сбора данных производит съем и буферизацию данных с плат аналоговоцифрового преобразователя (АЦП);

- сигналы с выходных магнитных педалей поступают в БУС; - БУС формирует сигнал окончания съема данных и посылает его в блок сбора данных;

- съем данных завершается. Данные с каждого колесного датчика и с датчика прогиба рельса сохраняются отдельно. После прохождения поезда все данные с блока сбора данных поступают на сервер, где управляющей  программой производится совместная обработка данных и вычисление геометрических параметров колеса, а также расстояние между внутренними гранями ободьев колес. Затем данные с сервера передаются в АСУ ПТО. Колесные датчики (внешние и внутренние) определяют геометрические параметры колеса и расстояния между внутренними гранями ободьев колес. Они представляют собой датчики расстояния до поверхности объекта типа «ЛабраконÔ» модели ЛДП 170/410. В состав Комплекса входят четыре датчика, измерительная информация от которых в виде аналоговых сигналов поступает на вход плат АЦП блока сбора данных. После передачи данных на сервер производится вычисление отношения разности сигналов с двух каналов АЦП к их сумме и по известным калибровочным коэффициентам определяется координата контролируемой поверхности в системе отсчета датчика колесного. Затем вычисляют трехмерные координаты точек поверхности катания колеса в системе отсчета Комплекса. Далее после совместной обработки данных со всех колесных датчиков и датчика прогиба рельса вычисляются геометрические параметры колеса, а также расстояние между внутренними гранями ободьев колес. Коммутатор обеспечивает прием-передачу данных от блока сбора данных серверу и передачу результатов измерений от сервера в АСУ ПТО. Видеокамера Quick CamZoom осуществляет регистрацию и передачу на сервер изображений локомотива проходящего поезда и вагонов. Далее эти изображения передаются в АСУ ПТО для облегчения идентификации состава и вагонов с дефектными осями.

программой производится совместная обработка данных и вычисление геометрических параметров колеса, а также расстояние между внутренними гранями ободьев колес. Затем данные с сервера передаются в АСУ ПТО. Колесные датчики (внешние и внутренние) определяют геометрические параметры колеса и расстояния между внутренними гранями ободьев колес. Они представляют собой датчики расстояния до поверхности объекта типа «ЛабраконÔ» модели ЛДП 170/410. В состав Комплекса входят четыре датчика, измерительная информация от которых в виде аналоговых сигналов поступает на вход плат АЦП блока сбора данных. После передачи данных на сервер производится вычисление отношения разности сигналов с двух каналов АЦП к их сумме и по известным калибровочным коэффициентам определяется координата контролируемой поверхности в системе отсчета датчика колесного. Затем вычисляют трехмерные координаты точек поверхности катания колеса в системе отсчета Комплекса. Далее после совместной обработки данных со всех колесных датчиков и датчика прогиба рельса вычисляются геометрические параметры колеса, а также расстояние между внутренними гранями ободьев колес. Коммутатор обеспечивает прием-передачу данных от блока сбора данных серверу и передачу результатов измерений от сервера в АСУ ПТО. Видеокамера Quick CamZoom осуществляет регистрацию и передачу на сервер изображений локомотива проходящего поезда и вагонов. Далее эти изображения передаются в АСУ ПТО для облегчения идентификации состава и вагонов с дефектными осями.

Программное обеспечение предусматривает возможность тестирования отдельных блоков и Комплекса в целом, настройку процесса контроля, позволяя включать или отключать отдельные процедуры. Встроенные процедуры калибровки и поверки (тестирования) Комплекса выполняются в автоматическом режиме с использованием поверочного приспособления 5Р.1038.800. Комплекс имеет следующие режимы работы: «Тестирование и поверка», «Автоматическое измерение». Комплекс функционирует в рабочих условиях применения непрерывно. Отключение Комплекса допускается только при проведении технического обслуживания и ремонта. Программное обеспечение Комплекса реализовано на платформе ОС Windows NT (версия не ниже Windows 2000). Комплекс обеспечивает выполнение следующих функций: настройку (установку полей допусков, автоматическую настройку уровня освещенности контролируемых поверхностей); автоматическое тестирование основных узлов и блоков, а также определение работоспособности в цело  м (опробование); автоматическое включение режима «Автоматическое измерение» при подходе поезда к посту контроля; измерение геометрических параметров колес и колесных пар при линейной скорости перемещения колесной пары от 10 до 60 км/ч; оперативную передачу полученной информации на ближайший ПТО (дата, время прибытия / убытия поезда на пост контроля, порядковые номера осей с головы поезда, признак неисправности колесной пары с указанием браковочного параметра и его действительного значения).

м (опробование); автоматическое включение режима «Автоматическое измерение» при подходе поезда к посту контроля; измерение геометрических параметров колес и колесных пар при линейной скорости перемещения колесной пары от 10 до 60 км/ч; оперативную передачу полученной информации на ближайший ПТО (дата, время прибытия / убытия поезда на пост контроля, порядковые номера осей с головы поезда, признак неисправности колесной пары с указанием браковочного параметра и его действительного значения).

Система Лазерного контроля отрицательной динамики и габарита подвижного состава (ЛКПС) (представлена на рисунке 4).

Система Лазерного контроля отрицательной динамики и габарита подвижного состава (ЛКПС) (представлена на рисунке 4).

Рисунок 4 – Общий вид ЛКПС

Системы автоматизированные обнаружения вагонов с отрицательной динамикой модернизированные «АСООД–М» (далее – Система) предназначены для измерений расстояний до борта вагона подвижного состава железнодорожного транспорта во время его движения и регистрации вагонов с повышенными колебаниями кузова (отрицательной динамикой), связанными с нарушением геометрии деталей ходовых частей.

В момент прохождения первой колесной пары первой подвижной единицы через зону диагностики срабатывает электромагнитный рельсовый датчик. Сформированный датчиком сигнал передается в блок сопряжения поста диагностики. Блоком сопряжения автоматически запускаются модули синхронизации и подсчета осей и вагонов и формируются и передаются команды запуска всех устройств блока лазерных маркеров. Лазерные маркеры формируют два пучка непрерывного немодулированного излучения. Лазерные маркеры устанавливаются таким образом, чтобы в плоскости, параллельной оси ближнего рельса и проходящей на расстоянии 800 мм по горизонтали от него ближе к БЛМ световые пятна, образованные этими пучками, находились на одной вертикальной прямой. Оптическая ось регистрирующего устройства перпендикулярна направлению движения поезда и пересекается с этой вертикальной прямой. Разница в ширине кузова для разных типов вагонов учитывается прикладным программным обеспечением при обработке.

Прикладное программное обеспечение в реальном времени анализирует каждое изображение, определяет наличие и положение каждого пятна в кадре и вычисляет расстояние до борта вагона. Измеренное расстояние сохраняется в базе данных, установленной на серверной ЭВМ (10) для дальнейшей обработки. Результаты обработки отображаются на автоматизированном рабочем месте опер  атора. После прохода последней оси последнего вагона состава прекращается работа устройств блока лазерных маркеров, останавливается счёт осей и вагонов и запускается процесс обработки накопленных измерений. На этом этапе обработка заключается в разделении всего массива данных на фрагменты, соответствующие отдельным подвижным единицам, анализе каждого фрагмента для определения наличия и характера поперечных колебаний борта вагона (боковая качка, виляние) и его параметров (амплитуда, частота). Дополнительно при анализе вычисляется перекос кузова в продольном направлении. При выявлении вагона с параметрами, превышающими пороговые значения, для этого вагона устанавливается и сохраняется в базе данных признак соответствующего уровня: «Тревога 0» (диагностический), «Тревога 1» (предаварийный), «Тревога 2» (аварийный). Пороговые значения устанавливаются телеграфным указанием ОАО «РЖД». Результаты обработки отображаются на автоматизированном рабочем месте оператора депо.

атора. После прохода последней оси последнего вагона состава прекращается работа устройств блока лазерных маркеров, останавливается счёт осей и вагонов и запускается процесс обработки накопленных измерений. На этом этапе обработка заключается в разделении всего массива данных на фрагменты, соответствующие отдельным подвижным единицам, анализе каждого фрагмента для определения наличия и характера поперечных колебаний борта вагона (боковая качка, виляние) и его параметров (амплитуда, частота). Дополнительно при анализе вычисляется перекос кузова в продольном направлении. При выявлении вагона с параметрами, превышающими пороговые значения, для этого вагона устанавливается и сохраняется в базе данных признак соответствующего уровня: «Тревога 0» (диагностический), «Тревога 1» (предаварийный), «Тревога 2» (аварийный). Пороговые значения устанавливаются телеграфным указанием ОАО «РЖД». Результаты обработки отображаются на автоматизированном рабочем месте оператора депо.

Система ПАК предназначена для акустического контроля технического состояния (диагностики) буксовых узлов колёсных пар подвижного состава, выявления дефектов буксовых узлов по звуковым сигналам, полученным при похождении железнодорожного состава через напольное оборудование ПАК.

ПАК позволяет выявлять дефекты буксовых узлов на ранней стадии их развития путем измерения и анализа акустических шумов, излучаемых подшипниками буксовых узлов поездов, проходящих мимо поста контроля.

Приемники измеряют акустические сигналы, возникающие при вращении подшипников вокруг своей оси, преобразуют их в электрические сигналы.

Блок обработки усиливает акустические сигналы подшипников, одновременно подавляя шумы, выделяемые движущимся поездом и окружающей средой, осуществляет цифро-аналоговое преобразование и выделение огибающей измеренного сигнала.

В блоке анализа осуществляют преобразование Фурье для получения амплитудно-частотной характеристики спектра измеренного сигнала, выделяют диагностические признаки, сравнивают их с признаками характерных дефектов и оп  ределяют степень их повреждения.

ределяют степень их повреждения.

В состав системы входят:

1) Придорожное оборудование:

- измерительные микрофоны — 12 штук (по 6 с каждой стороны ж.д. линии);

- предварительные усилители (предусилители) микрофонные — 12 штук;

- микрофонные кабели — 12 штук;

- кондиционирующие усилители — 3 штуки.

2) Постовое оборудование:

– плата сбора;

– промышленный компьютер;

- система управления механизмами подъема-опускания крышек боксов.

3) Кабельная сеть – связывает придорожное и постовое оборудование.

Диагностическим параметрами являются как частотная, так и амплитудная характеристики спектра сигнала.

В случае получения подтверждения о наличии дефекта в элементе подшипника, все амплитудно-частотные характеристики дефекта передаются в блок сравнения, где происходит сравнение полученных параметров дефекта с заранее заданными параметрами уровней развития того либо иного дефекта.

По результатам сравнения в блоке поступает информация о типе дефекта и уровне его развития в подшипнике.

Одновременно сигналы с выхода магнитных датчиков и поступают на вход счетчика колесных пар. Поскольку датчики и расположены на заданном расстоянии друг от друга, то по времени прохождения колесной пары этого расстояния блок определения скорости вычисляет скорость прохождения поезда.

Система автоматического контроля механизма автосцепных устройств грузовых вагонов от саморасцепа САКМА.

САКМА – предназначена для повышения безопасности движения поездов, повышения качества и снижения трудоемкости технического обслуживания грузовых вагонов на ПТО за счет автоматического выявления на ходу поезда неисправностей автосцепных устройств, по причине которых может произойти саморасцеп вагонов в поезде:

- излом направляющего зуба и предохранителя от саморасцепа;

- износ: замков, поверхностей контура зацепления, перемычки между направляющим зубом и сигнальным отростком;

- полу утопленное состояние замков;

- трещин в большом и малом зубе, приводящих в режиме тяги к уширению зева;

- уширение зева.

Работа системы «САКМА» основана на использовании лазерных излучателей и приёмников, которые как бы «просвечивают» сцепленные автосцепки и контролируют девять основных размеров этого соединения.

Структура системы «САКМА» включает: путевое оборудование, состоящее из ферменной конструкции с блоком лазерного излучения (БЛИ-1) и напольного оборудования с рядом датчиков и приёмником лазерного излучения; постовое оборудование и станционное оборудование, похожее на оборудование системы КТСМ.

СЖДК - магистральная система весового железнодорожного контроля.

Предназначена для автоматического взвешивания, регистрации и идентификации в движении локомотивов и вагонов с целью весового и логистического контроля, улучшения сохранности железнодорожного пути и подвижного состава, повышения безопасности движения и сокращения расходов на ремонт и содержание железных дорог.

По своим техническим возможностям Система СЖДК отличается от известных отечественных и зарубежных аналогов систем весового контроля за счёт обеспечения при непрерывном автоматическом режиме взвешивания движущихся объектов выполнения следующего набора функций:

-определение колесных и осевых нагрузок; массы локомотива, вагонов и состава в целом; регистрацию скорости, направления движения, даты и времени проезда;

-идентификацию подвижного состава по типу, габариту и весу вагонов (брутто), а также весу перевозимого груза (нетто);

-непрерывный учет интенсивности и состава движения железнодорожного транспорта, создание баз данных, статистический анализ, оформление отчетной документации;

-компьютерную видеорегистрацию проходящих пост составов с номерами локомотивов и вагонов, автоматическое распознавание номеров, их идентификация и сопоставление с имеющимися в базе данных;

-проверку правильности загрузки вагонов: распределение веса по колесам, осям, тележкам, общей массы, массы груза, соответствие нормативам перевозчика и декларируемому отправителем весу вагона;

-автоматический контроль технического состояния ходовой части подвижного состава по динамическим характеристикам проезда (наличие трещин, «ползунов» колес и пр.);

-проверка поколесной развески локомотивов и порожних вагонов, в том числе после замены колесных пар;

-тарификация стоимости проезда в зависимости от весогабаритных характеристик подвижного состава и типа  железнодорожного пути (с учетом мостов, тоннелей и других инженерных сооружений дорог)

железнодорожного пути (с учетом мостов, тоннелей и других инженерных сооружений дорог)

Содержит тензометрические рельсовые весы (патент РФ № 155518), систему видеорегистрации и распознавания номеров вагонов, компьютерный терминал, линии связи, системное и прикладное программное обеспечение.

Тензодатчики (представлены на рисунке 5) размещены на оптимально выбранных участках рельса, отличающихся максимальной амплитудой величины сдвиговых деформаций его шейки при прохождении вагонного колеса между шпалами.

Рисунок 5 – Датчики СЖДК

В отличие от распространенных конструкций рельсовых железнодорожных весов регистрирующие нагрузки сенсоры Системы СЖДК устанавливаются на находящихся в эксплуатации стандартных рельсах магистрального рельсового пути, уложенных на обычные шпалы.

Сенсоры содержат тензорезисторные датчики деформации, установленные симметрично с обеих сторон на шейке рельса группами по две пары на соседних рельсах в промежутке между соседними шпалами, образуя на рельсовом пути линии взвешивания, ортогональные направлению движения подвижного состава.

Система СЖДК имеет две или четыре параллельных линии взвешивания, взаимное расположение которых соответствует межосевым расстояниям тележек и расстоянию между тележками взвешиваемого вагона.

Система СЖДК имеет две или четыре параллельных линии взвешивания, взаимное расположение которых соответствует межосевым расстояниям тележек и расстоянию между тележками взвешиваемого вагона.

Подсистема «Техновизор» предназначена для автоматизации процесса визуального диагностирования неисправностей элементов подвижного  состава c применением средств технического зрения. В ней реализованы такие функции:

состава c применением средств технического зрения. В ней реализованы такие функции:

-фотофиксация заданных узлов подвижных единиц с позиционированием в кадре при скорости прохождения состава до 100 км/ч;

-определение завышения/занижения фрикционных клиньев вагонных тележек контролируемого состава (модуль Техновизор-Ф);

-определение наличия/отсутствия и толщины тормозных колодок с построением профиля износа (модуль Техновизор-К);

-определение отклонений параметров тормозной системы (модуль Техновизор-ТС);

-определение наличия/отсутствия болтовых соединений поддерживающей планки автосцепки (модуль Техновизор-АПП);

-определение наличия/ отсутствия болтов, крышки буксы (модуль Техновизор-Б);

-оперативная передача информации на АРМ оператора с отображением условно-графических обозначений неисправностей для каждого из вагонов в составе, выводом фотографических изображений элементов подвижных единиц с нанесенными результатами измерений.

2 ХАРАКТЕРИСТИКА УЧАСТКА

2 ХАРАКТЕРИСТИКА УЧАСТКА

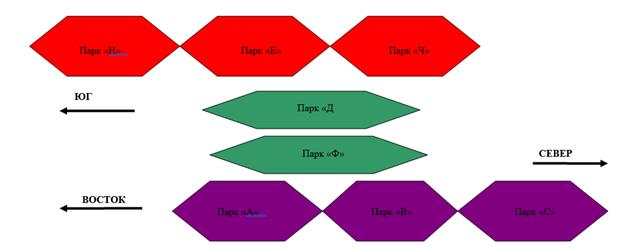

Железнодорожная станция Кочетовка I двухсторонняя сортировочная станция с параллельным расположением маневровых систем и внутренним расположением главных путей. По объёму работы отнесена к внеклассной.

Северная нечётная маневровая система состоит из 3-х парков с последовательным расположением:

- нечётный парк приёма «А» - 13 путей;

- нечётный сортировочный парк «В» - 29 путей. Пути № 14,15 парка «В» переданы в ведение вагонного эксплуатационного депо (ВЧДЭ-6);

- нечётный отправочный парк «С» - 11 путей,

Южная чётная маневровая система состоит из 5-ти парков с комбинированным расположением;

- чётный парк приёма «Ч» - 6 путей;

- чётный сортировочный парк «Е» - 31 путь. Путь № 4 парка «Е» передан в ведение вагонного ремонтного депо (ВЧДР-12);

- чётный отправочный парк «Н» - 10 путей, расположенные последовательно;

- приёмоотправочный парк «Ф» - 5 путей;

- приёмоотправочный парк «Д» - 5 путей, расположенные параллельно сортировочному парку.

Парки «Ч», «Е», «Н» расположены последовательно, парки «Ф» и «Д» параллельно парку «Е» и между собой. На рисунке 6 представлены все парки.

Рисунок 6 – размещение парков на станции Кочетовка I

На станции выполняются следующие виды работ с грузовыми поездами:

- безостановочный пропуск грузовых поездов;

- приём и отправление грузовых поездов;

- расформирование/формирование грузовых поездов в соответствии с планом формирования;

- обработка транзитных грузовых поездов без переработки, в том числе со сменой локомотива и/или локомотивной бригады;

- работа с транзитными грузовыми поездами, следующими с изменением направления движения;

- работа с транзитными грузовыми поездами, следующими с изменением

норм массы и/или длины;

- формирование/расформирование сборных, передаточных и/или вывозных поездов;

- технический и коммерческий осмотр поездов и/или вагонов;

- технический и коммерческий осмотр поездов и/или вагонов;

- работа с местными вагонами, прибывающими под выгрузку, погрузку;

- обслуживание маневровыми локомотивами мест выполнения операций с местными вагонами на путях общего и/или необщего пользования;

- выгрузка, погрузка вагонов;

- оформление перевозочных документов;

- таможенные операции с грузами и транспортными средствами в пути следования в целях соблюдения таможенного законодательства;

- взвешивание вагонов своей погрузки и контрольное взвешивание вагонов.

К станции Кочетовка I прилегают перегоны:

- Кочетовка - Хоботово – двухпутный перегон.

По 1 главному пути – односторонняя автоблокировка для движения пассажирских и грузовых поездов нечётного направления, по II главному пути – односторонняя автоблокировка для движения пассажирских и грузовых поездов чётного направления. Перегон оборудован устройствами для движения по неправильному пути по сигналам АЛСН;

- Кочетовка I - Мичуринск Уральский – двухпутный перегон.

По I главному пути - односторонняя автоблокировка для движения пассажирских и грузовых поездов нечётного направления. Перегон оборудован устройствами для движения по неправильному пути по сигналам АЛСН;

- Кочетовка I – Каменка – двухпутный перегон.

По II главному пути – односторонняя автоблокировка для движения пассажирских и грузовых поездов чётного направления, по VI главному пути – односторонняя автоблокировка для движения грузовых поездов чётного направления. Перегон оборудован устройствами для движения по неправильному пути по сигналам АЛСН;

По II главному пути – односторонняя автоблокировка для движения пассажирских и грузовых поездов чётного направления, по VI главному пути – односторонняя автоблокировка для движения грузовых поездов чётного направления. Перегон оборудован устройствами для движения по неправильному пути по сигналам АЛСН;

- Кочетовка I – Мичуринск Воронежский – однопутный перегон.

По III главному пути – односторонняя автоблокировка для движения пассажирских и грузовых поездов нечётного направления. Перегон оборудован устройствами для движения по неправильному пути по сигналам АЛСН;

- Кочетовка I – Турмасово – двухпутный перегон.

По V главному пути – односторонняя автоблокировка для движения грузовых поездов нечётного направления, по VI главному пути – односторонняя автоблокировка для движения грузовых поездов чётного направления.

Приём в переработку чётных поездов с севера производится со ст. Рыбное и ст. Данков, приём нечётных поездов производится с направлений Юг, Тамбов, Казинка. Отправление поездов в чётном направлении производится на Юг, Тамбов, Казинку, в нечётном направлении на Рыбное и Данков.

Научно-исследовательскую и опытно-конструкторскую деятельность АО «ИнтехГеоТранс-Юг» ведет в плотном контакте с ведущими отраслевыми НИИ и университетами страны. Коллектив предприятия составляют доктора и кандидаты технических наук, а также специалисты с многолетним стажем эксплуатационной работы в Министерстве путей сообщения РФ и ОАО «РЖД». В разработках АО «ИГТ-Юг» применяются передовые средства телемеханики, микроэлектроники и вычислительной техники, благодаря чему предлагаемые решения показывают свою высокую эффективность. Так, системы ДЦ-Юг с РКП и РПЦ-ДОН успешно применяются на Северо- Кавказской, Красноярской, Западно-Сибирской железных дорогах, а также на железных дорогах стран СНГ.

За годы работы АО «ИнтехГеоТранс-Юг» зарекомендовало себя надежным поставщиком оборудования и добросовестным исполнителем работ по проектированию, строительному монтажу, пусконаладке, а также сопровождению и техническому обслуживанию систем железнодорожной автоматики, телемеханики и связи.

В последние годы в мире информационных технологий сформировался устойчивый тренд на унификацию и многофункциональность вычислительной аппаратуры при одновременном снижении стоимости и повышении ее доступности. Железнодорожная отрасль, будучи одной из самых высокотехнологичных в мировой экономике, также взяла курс на масштабную унификацию технических и технологических решений.

Так, ОАО «РЖД» в области обеспечения безопасности и коммерческого контроля грузовых перевозок на примере станции Лужская ОЖД обозначила четкую позицию на переход к высокоэффективным малолюдным технологиям, в том числе при интеграции функционала  технического и коммерческого осмотра подвижного состава силами вагонного хозяйства и подразделениями по грузовой и коммерческой работе.

технического и коммерческого осмотра подвижного состава силами вагонного хозяйства и подразделениями по грузовой и коммерческой работе.

Одна из основных задач при реализации такого подхода – формирование единой межхозяйственной аппаратно-программной среды для обеспечения перехода к малолюдным технологиям в процессе технического и коммерческого приема подвижного состава на сортировочных станциях.

АО «ИнтехГеоТранс-Юг» не осталось в стороне от реализации актуальных проектов, войдя в состав объединенного коллектива разработчиков, работающих над заданным направлением. К настоящему моменту коллектив разработчиков предлагает ряд технико-технологических подсистем Единого интегрированного поста приема составов на станции (ППСС).

Подсистема автоматизированного визуального контроля технических характеристик подвижного состава «Техновизор

Подсистема «Техновизор» предназначена для автоматизации процесса визуального диагностирования неисправностей элементов подвижного состава c применением средств технического зрения. В ней реализованы такие функции, как фотофиксация заданных узлов подвижных единиц с позиционированием в кадре при скорости прохождения состава до 100 км/ч; определение завышения/занижения фрикционных клиньев вагонных тележек контролируемого состава (модуль Техновизор-Ф); определение наличия/отсутствия и толщины тормозных колодок с построением профиля износа (модуль Техновизор-К); определение отклонений параметров тормозной системы (модуль Техновизор-ТС); определение наличия/отсутствия болтовых соединений поддерживающей планки автосцепки (модуль Техновизор-АПП); определение наличия/ отсутствия болтов, крышки буксы (модуль Техновизор-Б);

оперативная передача информации на АРМ оператора с отображением условно-графических  обозначений неисправностей для каждого из вагонов в составе, выводом фотографических изображений элементов подвижных единиц с нанесенными результатами измерений.

обозначений неисправностей для каждого из вагонов в составе, выводом фотографических изображений элементов подвижных единиц с нанесенными результатами измерений.

За счет применения принципиально нового подхода в области диагностики на железнодорожном транспорте подсистема позволяет не только существенно повысить уровень безопасности перевозок, но и улучшить показатели производственной дисциплины благодаря расширению области контроля технологического процесса приемки составов и минимизации влияния человеческого фактора.

А успешный опыт использования в подсистеме «Техновизор» промышленных камер высокого разрешения и высокоточного позиционирования элементов подвижных единиц в кадре позволяет реализовать различный дополнительный функционал коммерческого осмотра — такой, например, как контроль наличия и целостности ЗПУ.

Подсистема распознавания номеров вагонов (АРНВ).

АРНВ предназначена для автоматизированного получения информации об инвентарном номере вагона с помощью оптического метода, проверки соответствия натурному листу поезда, формирования отчетов о проследовавших подвижных единицах, отправки полученных данных в систему верхнего уровня, статистического анализа ошибок натурных листов по времени, станциям формирования/ назначения, типу вагонов и др.

Комплексное использование технического зрения, анализа сопроводительной документации, обработки данных от периферийных датчиков дает высокую достоверность распознавания — более 99,9%.

Корректная идентификация подвижных единиц позволяет достичь заметного экономического и организационно-технологического эффекта.

Кроме этого, подсистема АРНВ позволяет производить контроль правил формирования грузовых поездов, перевозящих опасные грузы, в соответствии с «Инструкцией по движению поездов и маневровой работе на железнодорожном транспорте РФ ЦД-790» на основе распознавания соответствующих специальных знаков на подвижных единицах.

Кроме этого, подсистема АРНВ позволяет производить контроль правил формирования грузовых поездов, перевозящих опасные грузы, в соответствии с «Инструкцией по движению поездов и маневровой работе на железнодорожном транспорте РФ ЦД-790» на основе распознавания соответствующих специальных знаков на подвижных единицах.

Подсистема контроля веса и вертикальных динамических нагрузок (СЖДК.Р)

СЖДК.Р позволяет производить автоматическое измерение массы порожних и груженых железнодорожных подвижных единиц в динамическом режиме (причем погрешность измерения веса одного вагона, движущегося со скоростью до 30 км/ч, составляет не более 0,25%, а со скоростью 60 км/ч — не более 0,5%) и автоматическое определение неравномерной загрузки или смещения грузов в вагонах, а также обнаруживать дефекты поверхности катания колес (ползунов, наваров, неравномерного проката колес).

Принцип действия СЖДК.Р основан на измерении деформаций рельса, возникающих под действием нагрузки от колеса во время движения железнодорожных подвижных единиц, с помощью тензорезисторных датчиков.

Испытания, проведенные на кольце Новочеркасского электровозостроительного завода на предмет утверждения типа средства измерения, показали, что проектные значения выявляемости и подтверждаемости дефектов поверхностей катания колес составляют не менее 90%.

Подсистема лазерного контроля отрицательной динамики и габарита (ЛКПС).

Современные системы оценки отрицательной динамики подвижных единиц способны выявлять колебания кузова только в горизонтальной плоскости и, соответственно, обнаруживать исключительно боковые перемещения (качка, виляние, относ). Однако на самом деле колебания кузова при отрицательной динамике носят сложный характер и содержат как горизонтальную боковую, так и вертикальную составляющую. Предлагаемое решение включает применение в качестве регистрирующих устройств лазерных 2D-сканеров — это позволяет дополнительно выявлять опасные значения колебаний в вертикальной плоскости.

Современные системы оценки отрицательной динамики подвижных единиц способны выявлять колебания кузова только в горизонтальной плоскости и, соответственно, обнаруживать исключительно боковые перемещения (качка, виляние, относ). Однако на самом деле колебания кузова при отрицательной динамике носят сложный характер и содержат как горизонтальную боковую, так и вертикальную составляющую. Предлагаемое решение включает применение в качестве регистрирующих устройств лазерных 2D-сканеров — это позволяет дополнительно выявлять опасные значения колебаний в вертикальной плоскости.

Эксперименты показали, что дифференцируются составляющие колебаний, соответствующие боковой качке, вилянию, относу, галопированию, подпрыгиванию подвижных единиц, при этом проектные значения выявляемости и подтверждаемости отрицательной динамики со значениями выше количественного критерия «Тревога 1» как в горизонтальной, так и в вертикальной плоскости составляют не менее 90%.

Это открывает расширенные возможности для диагностирования неисправностей конкретного узла вагона по характеру колебаний отрицательной динамики.

Оснащение измерительного участка подсистемы лазерного диагностирования ЛКПС тремя 2D-сканерами позволит комплексно решить проблему обнаружения отрицательной динамики подвижных единиц и контроля их габарита на подходе к сортировочной станции.

Кроме того, ЛКПС позволяет оперативно и качественно выявлять нарушения всех видов габарита подвижного состава, трех видов габарита погрузки, определять степень негабаритности и производить точную локализацию выявленных неисправностей с их визуализацией на 3D-моделях подвижных единиц.

2020-07-12

2020-07-12 1812

1812

3

3