Технологическая операция 015 – токарно-винторезная.

Переход – подрезание торца в размер 30±IT14/2.

Режущий инструмент: резец проходной отогнутый из быстрорежущей стали Р6М5 ГОСТ 18868-73 «Резцы токарные проходные отогнутые с пластинами из быстрорежущей стали».

Расчёт режимов резания выполняем по методике и данным справочника технолога-машиностроителя под редакцией А.Г. Косиловой, Р.К. Мещерякова [19]. Отдельные формулы выбираем из учебных пособий [20] и [21].

По результатам расчёта припусков (пункт 2.6.1) назначаем глубину резания: t = 1,2 мм (наименьший предельный припуск из таблицы 2.9).

По таблице 11 на стр. 266, том 2 [19] назначаем подачу:

S = 0,8 мм/об.

Записываем формулу для расчёта скорости резания:

, (2.23)

, (2.23)

где u – скорость резания, м/мин;

T – период стойкости инструмента, мин (T = 30 мин, стр. 268 [19]);

t – глубина резания, мм;

s – подача, мм/об;

Cu, m, x, y, Ku – поправочные коэффициенты.

Выбираем поправочные коэффициенты из таблицы 17 справочника [19]:

Cu = 23,7; m = 0,25; x = 0; y = 0,66.

Коэффициент Ku является произведением нескольких коэффициентов, определяемых по таблицам 1…6 справочника [19]:

, (2.24)

, (2.24)

где K М u – коэффициент, учитывающий влияние материала заготовки;

K П u – коэффициент, учитывающий состояние поверхности заготовки;

K И u – коэффициент, учитывающий влияние материала инструмента.

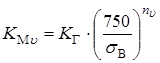

Коэффициент K М u определяется по формуле (таблица 1 [19]):

, (2.25)

, (2.25)

где K Г – коэффициент, учитывающий группу стали по обрабатываемости;

nu – показатель степени;

s В – предел выносливости материала заготовки, МПа.

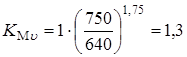

Для стали 45 в состоянии поставки (в отожжённом состоянии) предел выносливости s В = 640 МПа. Определяем K Г и nu по таблице 2 [19]:

K Г = 1; nu = 1,75.

Вычисляем коэффициент K М u по формуле (2.25):

.

.

Определяем коэффициент K П u по таблице 5 [19]:

K П u = 0,8.

Определяем коэффициент K И u по таблице 6 [19]:

K И u = 1.

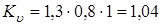

Подставляем найденные значения коэффициентов в формулу (2.24) и получаем коэффициент Ku:

.

.

По формуле (2.23) вычисляем скорость резания:

м/мин.

м/мин.

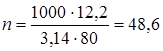

Определяем частоту вращения шпинделя станка, соответствующую найденной скорости резания:

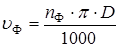

, (2.26)

, (2.26)

где n – частота вращения шпинделя станка, об/мин;

u – скорость резания, м/мин;

D – диаметр обрабатываемой заготовки, мм (D = 80 мм).

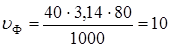

об/мин.

об/мин.

Корректируем частоту вращения шпинделя по паспортным данным станка, до ближайшего меньшего значения. Так как в качестве оборудования выбран токарно-винторезный станок 16К20, определяем фактическую частоту вращения шпинделя по его паспортным данным:

n ф = 40 об/мин.

Данное значение частоты вращения шпинделя указывает на то, что из-за большой глубины резания и большого диаметра заготовки подрезать торец следует на низких оборотах шпинделя станка. По рекомендациям справочника [19] назначаем обработку со смазывающе-охлаждающей жидкостью.

По формуле (2.26) пересчитываем фактическую скорость резания:

.

.

м/мин.

м/мин.

Записываем формулу для расчёта силы резания:

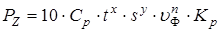

, (2.27)

, (2.27)

где PZ – тангенциальная составляющая силы резания, Н;

u Ф – фактическая скорость резания, м/мин;

t – глубина резания, мм;

s – подача, мм/об;

Cp, x, y, n, Kp – поправочные коэффициенты.

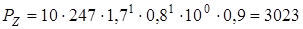

Выбираем поправочные коэффициенты из таблицы 22 справочника [19]:

Cp = 247; x = 1,0; y = 1,0; n = 0.

Коэффициент Kp является произведением нескольких коэффициентов, определяемых по таблицам 9 и 23 справочника [19]:

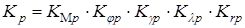

, (2.28)

, (2.28)

где K М p – коэффициент, учитывающий влияние качества материала заготовки на силовые зависимости;

Kjp, Kgp, Klp, Krp – коэффициенты, учитывающий влияние геометрических параметров режущей части инструмента на составляющие силы резания.

Коэффициент K М p определяется по формуле (таблица 9 [19]):

, (2.29)

, (2.29)

где n – показатель степени;

s В – предел выносливости материала заготовки, МПа.

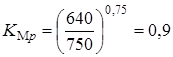

Для стали 45 в состоянии поставки (в отожжённом состоянии) предел выносливости s В = 640 МПа. Определяем показатель n по таблице 9 [19]:

nu = 0,75.

Вычисляем коэффициент K М p по формуле (2.29):

.

.

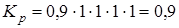

По таблице 23 справочника [19] определяем значения поправочных коэффициентов Kjp, Kgp, Klp, Krp:

Kjp = 1,0; Kgp = 1,0; Klp = 1,0; Krp = 1,0.

Подставляем найденные значения коэффициентов в формулу (2.28) и получаем коэффициент Kp:

.

.

По формуле (2.27) вычисляем силу резания:

Н.

Н.

Записываем формулу для расчёта мощности резания:

, (2.30)

, (2.30)

где N – мощность резания, кВт.

PZ – тангенциальная составляющая силы резания, Н;

u Ф – фактическая скорость резания, м/мин.

По формуле (2.30) вычисляем мощность резания:

кВт.

кВт.

Проверяем соответствие расчётной мощности резания мощности станка. По паспортным данным токарно-винторезного станка 16К20 мощность электрического привода главного движения составляет: N С = 10 кВт.

N = 0,5 < 10.

Таким образом, мощность станка 16К20 достаточна для подрезания торца детали в соответствии с найденными режимами резания.

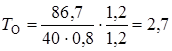

В учебном пособии [20] находим формулу для расчёта основного технологического времени на токарную обработку:

, (2.31)

, (2.31)

где TO – основное технологическое время, мин;

L – длина прохода резца или детали в направлении подачи s, мм;

n Ф– фактическая частота вращения шпинделя станка, об/мин;

t – глубина резания, мм;

D – припуск на обработку, мм.

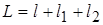

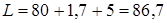

Длина L на токарных и расточных станках определяется по формуле [20]:

; (2.32)

; (2.32)

где l – длина обрабатываемой части детали, мм;

l 1 – величина врезания, мм;

l 2 – величина подхода и выхода резца (перебег резца), мм.

Величина врезания l 1 резца определяется по формуле [20]:

, (2.33)

, (2.33)

где t – глубина резания, мм;

j – главный угол в плане, град.

Величина подхода и выхода резца l 2 выбирается по рекомендациям [20]:

1) l 2 £ 3 мм – при продольной обточке и расточке;

2) l 2 = 2…5 мм – при подрезке, прорезке и отрезке.

Задаём данные для расчёта основного технологического времени на подрезание торца:

j = 45о; l 2 = 5 мм; l = D = 80 мм; t = D = 1,7 мм; n Ф= 40 об/мин; s = 0,8 мм/об.

Подставляем данные в формулы (2.31) – (2.33) и вычисляем основное технологическое время на подрезание торца:

мм.

мм.

мм.

мм.

мин.

мин.

Результаты расчёта технологических режимов резания на подрезание торца Æ80e9 в размер 30±IT14/2 сводим в таблицу 2.11.

Таблица 2.11 – Режимы подрезания торца Æ80e9 в размер 30±IT14/2

| t, мм | s, мм/об | u Ф, м/мин | n Ф, об/мин | P Z, Н | N, кВт | T O, мин |

| 1,2 | 0,8 | 10 | 40 | 3023 | 0,5 | 2,7 |

Результаты расчёта режимов резания будем учитывать при составлении технологических карт и задании усилия зажима заготовки в приспособлении.

2020-07-12

2020-07-12 768

768