Выполним расчёт припусков и промежуточных технологических размеров на обработку отверстия Æ3H7.

Исходные данные:

1) технологический маршрут обработки отверстия:

- заготовка – поковка (H14);

- сверление черновое – H12;

- развёртывание предварительное – H9;

- развёртывание чистовое – H7;

2) инструмент – центровка, сверло, развёртки;

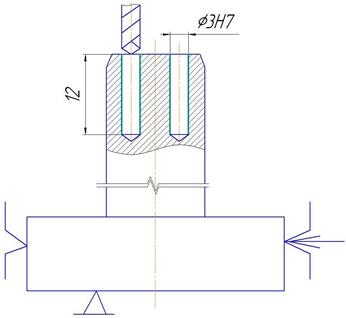

3) эскиз обработки (рисунок 2.7).

Рисунок 2.7 – Схема базирования детали при растачивании отверстия

Выполним расчёт двухстороннего припуска на обработку отверстия Æ3Н7 глубиной 12 мм в детали «Поршень ТП-10-1084-1».

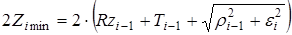

Определяем формулу для расчёта двухстороннего припуска на обработку цилиндрической детали [17, стр. 65]:

, (2.17)

, (2.17)

где Rz – параметр шероховатости поверхности по 10 точкам, мкм;

T – глубина дефектного слоя поверхности, мкм;

r – величина пространственных отклонений поверхности, мкм;

e – погрешность установки заготовки в приспособление, мкм.

По справочным таблицам и формулам учебника [17] определяем параметры формулы (2.17) для заготовки и всех технологических переходов. Результаты этой работы записываем в таблицу 2.10.

Таблица 2.10 – Расчет припусков и предельных размеров на Æ3Н7

| Технологический переход | Элементы припуска | Расчетный | Расчетный | Допуск δ мкм | Предельный размер, мм | Предельные значения припусков, мкм | |||||

| Rz | T | r | e | Dmin | Dmax | 2Zmin | 2Zmax | ||||

| 1 Заготовка | 150 | 250 | 505 | - | - | 0,397 | 250 | 0,14 | 0,39 | - | - |

| 2 Сверление | 40 | 60 | 31 | 500 | 2222 | 2,619 | 100 | 2,5 | 2,6 | 2210 | 2360 |

| 3 Развёртывание предварительное | 10 | 25 | 21 | 20 | 274 | 2,893 | 25 | 2,868 | 2,893 | 293 | 368 |

| 4 Развёртывание чистовое | 5 | 10 | 10 | 10 | 117 | 3,01 | 10 | 3 | 3,01 | 117 | 132 |

Значения параметров Rz и T для заготовки выбираем из таблицы 27 [17], принимая в качестве заготовки поковку (вычисляем припуски для модернизированного технологического процесса). Значения параметров Rz и T для обработки детали резанием выбираем из таблиц 29 и 30 [17].

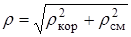

Величину пространственных отклонений поверхности r находим, исходя из схемы базирования заготовки при её обработке (рисунок 2.6), с помощью которой по таблице 31 учебника [17] находим группу формул для расчёта:

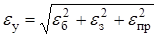

;

;  , (2.18)

, (2.18)

где r кор– коробление поверхности, мкм;

r см– смещение оси детали при обработке, мкм;

DК – удельная кривизна поверхности, мкм/мм;

l – длина обрабатываемой поверхности, мм.

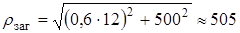

Перечисленные параметры выбираем из таблиц 32 и 34 учебника [17]. Подставляя их в группу формул (2.13), получаем величину пространственных отклонений для заготовки:

мкм.

мкм.

Данное значение записываем в таблицу 2.10, в строку для заготовки.

Величину пространственных отклонений для последующих переходов находим по формуле (30) учебника [17]:

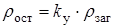

, (2.19)

, (2.19)

где r заг– величина пространственных отклонений для заготовки, мкм;

r ост– остаточная величина отклонений на i -том переходе, мкм;

k у– коэффициент уточнения формы.

Коэффициент уточнения формы имеет следующие значения [17]:

1) для черновой обработки: k у = 0,06;

2) для получистовой обработки: k у = 0,04;

3) для чистовой обработки: k у = 0,02.

Подставляем перечисленные значения в формулу (2.19) и получаем, округляя результат расчёта до целых в большую сторону:

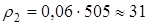

1) величина пространственных отклонений поверхности после сверления:

мкм;

мкм;

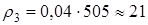

2) величина пространственных отклонений после развёртывания предварительного:

мкм;

мкм;

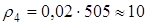

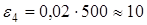

3) величина пространственных отклонений поверхности после развёртывания чистового:

мкм.

мкм.

Полученные значения записываем в таблицу 2.10, в строки для соответствующих технологических переходов.

Погрешность установки заготовки в приспособление найдём по формуле (34) учебника [17]:

, (2.20)

, (2.20)

где e б– погрешность базирования, мкм;

e з– погрешность закрепления, мкм;

e пр– погрешность положения заготовки, мкм.

Погрешность базирования заготовки находим, исходя из схемы базирования заготовки при её обработке (рисунок 2.6), с помощью которой по таблице 36 учебника [17] находим формулу для расчёта:

e б = 0.

Погрешность закрепления находим из таблицы (37) учебника [17]:

e з = 500 мкм.

Погрешность положения учитывается только при обработке заготовки на многопозиционных станках, имеющих несколько шпинделей, которые автоматически перехватывают заготовку (что имеет место на токарных автоматах). При обработке детали на однопозиционном станке данную погрешность принимают равной нулю:

e пр = 0.

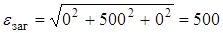

Подставляя выбранные значения частных погрешностей в формулу (2.20), получаем значение погрешности установки заготовки при сверлении:

мкм.

мкм.

Данное значение записываем в таблицу 2.10, в строку для сверления.

Величину пространственных отклонений для последующих переходов находим через коэффициент уточнения формы:

, (2.21)

, (2.21)

где e заг– величина погрешности установки для заготовки, мкм;

e ост– остаточная погрешность установки на i -том переходе, мкм;

k у– коэффициент уточнения формы.

Коэффициент уточнения формы имеет следующие значения [17]:

1) для черновой обработки: k у = 0,06;

2) для получистовой обработки: k у = 0,04;

3) для чистовой обработки: k у = 0,02.

Подставляем перечисленные значения в формулу (2.21) и получаем, округляя результат расчёта до целых в большую сторону:

1) погрешность установки при развёртывании предварительном:

мкм;

мкм;

2) погрешность установки при развёртывании чистовом:

мкм.

мкм.

Полученные значения записываем в таблицу 2.10, в строки для соответствующих технологических переходов.

С помощью формулы (2.17) и данных таблицы 2.10 вычисляем значение минимального расчётного припуска 2 Zimin для каждого технологического перехода, начиная с последнего (округляем до целых в большую сторону).

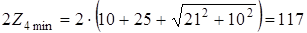

Определяем 2 Z 4 min для чистового развёртывания:

мкм.

мкм.

Значение минимального расчётного двухстороннего припуска на чистовое развёртывание 2 Z 4 min записываем в таблицу 2.10.

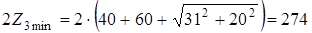

Определяем 2 Z 3 min для предварительного развёртывания:

мкм.

мкм.

Значение минимального расчётного двухстороннего припуска на предварительное развёртывание 2 Z 3 min записываем в таблицу 2.10.

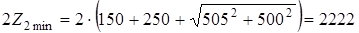

Определяем 2 Z 2 min для сверления:

мкм.

мкм.

Значение минимального расчётного двухстороннего припуска на сверление 2 Z 2 min записываем в таблицу 2.10.

Для последнего технологического перехода (чистовое шлифование) записываем в столбик «расчётный размер» таблицы 2.10 наибольший предельный размер поверхности по чертежу. Для размера Æ3Н7 наибольший предельный размер равен:

D 4Р max = 3+0,01 = 3,01 мм.

Находим промежуточные расчётные размеры на предшествующих технологических переходах вычитанием минимального расчётного двухстороннего припуска из расчётного размера на выполняемом переходе.

Промежуточный расчётный размер для предварительного развёртывания:

D 3Р max = D 4Р max – 2 Z 4 min = 3,01 – 0,117 = 2,893 мм.

Промежуточный расчётный размер для сверления:

D 2Р max = D 3Р max – 2 Z 3 min = 2,893 – 0,274 = 2,619 мм.

Промежуточный расчётный размер заготовки:

D 1Р max = D 2Р max – 2 Z 2 min = 2,619 – 2,222 = 0,397 мм.

Результаты расчётов записываем в таблицу 2.10.

По таблицам допусков и посадок [18] определяем допуски d на все промежуточные технологические размеры и записываем их в таблицу 210.

Определяем наибольшие предельные размеры Dmax по всем технологическим переходам, округляя уменьшением расчётных размеров до последних значащих цифр допусков.

Наибольший предельный размер для чистового развёртывания:

D 4 max = D 4Р max = 3,01 мм.

Наибольший предельный размер для предварительного развёртывания:

D 3 max = D 3Р max = 2,893 мм.

Наибольший предельный размер для сверления:

D 2 max = D 2Р max = 2,619» 2,6 мм.

Наибольший предельный размер заготовки:

D 1 max = D 1Р max = 0,397» 0,39 мм.

Найденные размеры Dmax по всем переходам записываем в таблицу 2.10.

Определяем наименьшие предельные размеры Dmin по всем технологическим переходам вычитанием допусков из округлённых наибольших предельных размеров Dmax для данных технологических переходов.

Наименьший предельный размер для чистового развёртывания:

D 4 min = D 4 max – d 4 = 3,01 – 0,01 = 3 мм.

Наименьший предельный размер для предварительного развёртывания:

D 3 min = D 3 max – d 3 = 2,893 – 0,025 = 2,868 мм.

Наименьший предельный размер для сверления:

D 2 min = D 2 max – d 2 = 2,6 – 0,1 = 2,5 мм.

Наименьший предельный размер заготовки:

D 1 min = D 1 max – d 1 = 0,39 – 0,25 = 0,14 мм.

Найденные размеры Dmin по всем переходам записываем в таблицу 2.10.

Определим предельные значения припусков 2 Zmax, как разность наименьших предельных размеров на выполняемом и предшествующем технологических переходах.

Наибольший предельный припуск для чистового развёртывания:

2 Z 4 max = D 4 min – D 3 min = 3 – 2,868 = 0,132 мм = 132 мкм.

Наибольший предельный припуск для предварительного развёртывания:

2 Z 3 max = D 3 min – D 2 min = 2,868 – 2,5 = 0,368 мм = 368 мкм.

Наибольший предельный припуск для сверления:

2 Z 2 max = D 2 min – D 1 min = 2,5 – 0,14 = 2,36 мм = 2360 мкм.

Найденные припуски 2 Zmax по всем переходам записываем в таблицу 2.10.

Определим предельные значения припусков 2 Zmin, как разность наибольших предельных размеров на выполняемом и предшествующем технологических переходах.

Наименьший предельный припуск для чистового развёртывания:

2 Z 4 min = D 4 max – D 3 max = 3,01 – 2,893 = 0,117 мм = 117 мкм.

Наименьший предельный припуск для предварительного развёртывания:

2 Z 3 min = D 3 max – D 2 max = 2,893 – 2,6 = 0,293 мм = 293 мкм.

Наименьший предельный припуск для сверления:

2 Z 2 min = D 2 max – D 1 max = 2,6 – 0,39 = 2,21 мм = 2210 мкм.

Найденные припуски 2 Zmin по всем переходам записываем в таблицу 2.10.

Определяем значения наибольшего 2 Z О max и наименьшего 2 Z О min общих припусков, суммируя соответствующие значения припусков по всем технологическим переходам:

2 Z О max = 2 Z 4 max + 2 Z 3 max + 2 Z 2 max = 132 + 368 + 2360 = 2860 мкм.

2 Z О min = 2 Z 4 min + 2 Z 3 min + 2 Z 2 min = 117 + 293 + 2210 = 2620 мкм.

Проверяем правильность расчёта припусков. Расчёт правильный, если разность наибольшего 2 Z О max и наименьшего 2 Z О min общих припусков равна разности допусков заготовки d 1 и окончательной поверхности детали d 4:

2 Z О max – 2 Z О min = d 1 – d 5. (2.22)

Подставляем значения в формулу (2.22) и получаем равенство:

2860 – 2620 = 250 – 10.

240 = 240.

Равенство (2.22) выполняется, значит, припуски подсчитаны правильно.

Вывод по результатам расчёта: для обработки отверстия Æ3Н7 необходимо иметь сплошную заготовку-поковку или круглый прокат. Сначала в заготовке надо просверлить отверстие Æ2,5. Потом просверленное отверстие надо обработать развёрткой Æ2,85. После термической обработки детали надо подчистить отверстие развёрткой Æ3.

2020-07-12

2020-07-12 5020

5020