Глава 2

Новые конструкции конвейеров с подвесной лентой

Для транспортирования насыпных грузов

В результатеанализа конструкций типовых и специальных ленточных конвейеров, рассмотренных в гл. 1, коллективом авторов в составе Подопригоры Ю.А., Ивченко В.Н., Дунаева В.П. была предложена новая конструктивная схема специального конвейера – конвейера с подвесной лентой, принципиально отличающаяся от существующих конструкций аналогичных конвейеров [1].

Конструктивная схема нового типа конвейера

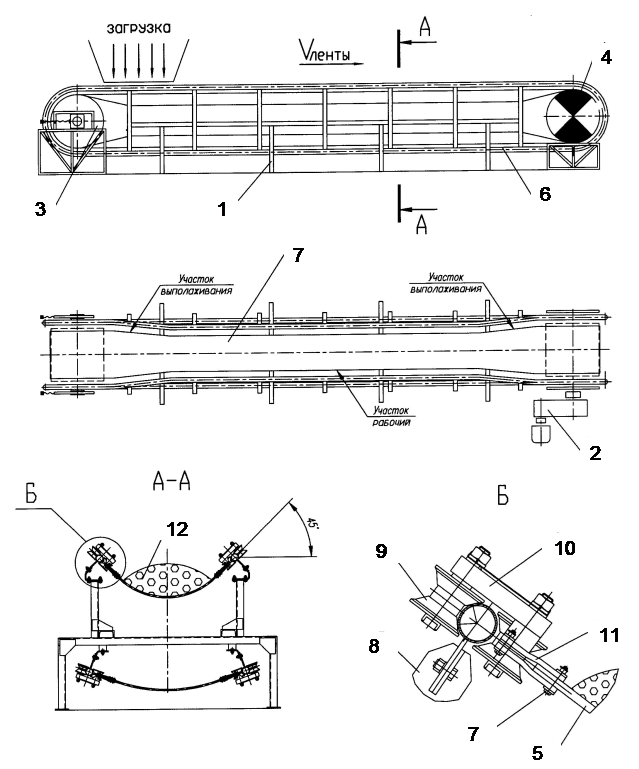

Разработанный конвейер с подвесной лентой фактически является гибридом обычного ленточного конвейера и рельсового транспорта (рис. 2.1).

Конвейер состоит из сварного металлического става 1, привода 2, натяжного 4 и приводного 3 барабанов. Став состоит из стоек, к которым с помощью кронштейнов 8 крепятся направляющие элементы 6, выполненные в виде замкнутых, вытянутых вдоль конвейера труб, расстояние между которыми выбрано таким, чтобы обеспечить требуемую желобчатость ленты на всей длине конвейера. Конвейерная лента 5 с помощью гибких ленточек 11 и узлов крепления 7 подвешивается к подвеске 10, основным элементом которой являются ходовые ролики (в дальнейшем для сокращения применяется термин "ролик") 9 с вогнутыми или цилиндрическими поверхностями катания. Ролики катятся по поверхности трубчатой направляющей, обеспечивая плавное перемещение ленты с грузом 12. При этом вблизи барабанов трубчатые направляющие 6 имеют отгибы в горизонтальной плоскости (выполаживающие участки), позволяющие ленте в местах ее взаимодействия с барабанами принять плоскую форму.

Для увеличения тягового усилия на приводном барабане конвейер может быть дополнительно оборудован устройством для прижатия ленты 5 к барабану 4.

Рис. 2.1. Конвейер с подвесной лентой: 1 – став; 2 – привод; 3 – натяжной барабан; 4 – приводной барабан; 5 – лента; 6 – трубчатые направляющие; 7 – узел крепления; 8 – кронштейн; 9 – ролик; 10 – подвеска; 11 – гибкие «ленточки»; 12 – груз

Конструктивные решения основных узлов

Основными узлами конвейера с подвесной лентой являются:

1) подвеска роликовая;

2) узел крепления роликовой подвески к борту ленты;

3) трубчатые направляющие;

4) натяжное устройство;

5) амортизирующее устройство в месте загрузки.

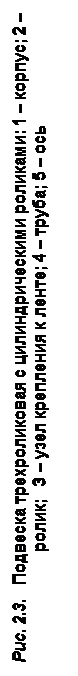

Подвески могут быть двух-, трёх- и четырёхроликовые (рис.2.2 – 2.4). Ролики при этом могут выполняться различной конфигурации: цилиндрической, конической, торообразной, и в нескольких вариантах: на подшипниках качения, скольжения, с полимерным рабочим слоем и другие (рис. 2.5).

При выборе количества роликов в подвеске основным критерием её работоспособности является отсутствие заклинивания направляющей трубы между любыми двумя роликами при движении подвески с учётом эксплуатационного износа поверхности катания роликов.

При заклинивании наблюдается резкое увеличение сопротивления движению, повышенный износ роликов и трубчатых направляющих, а также увеличение в несколько раз нагрузок на конструкцию подвески, вплоть до недопустимого изгиба кронштейна и осей роликов. Этому условию – отсутствие заклинивания – отвечают в порядке первоочерёдности четырёхроликовая подвеска с цилиндрическими роликами и двухроликовая с коническими роликами.

Экспериментальные исследования и практика эксплуатации (см. гл. 4 и 8) подтвердили целесообразность применения двухроликовой подвески с коническими роликами из-за простоты конструкции и меньшей себестоимости, а также более прогнозируемого её поведения на всех участках конвейера (рис.2.6, 2.7).

| |||||||||||

| |||||||||||

| |||||||||||

| |||||||||||

| |||||||||||

| |||||||||||

|

Рис. 2.6. Подвеска двухроликовая в сборе: 1 – корпус;

Ролик; 3 – кронштейн

Рис. 2.7. Подвеска двухроликовая с гибкими элементами крепления («ленточками): 1 – лента конвейера; 2 – дуга; 3 – подвеска; 4 – гибкий элемент крепления подвески к ленте; 5 – барабан

Крепление подвески к борту резинотканевой конвейерной ленты осуществляется различными способами (рис.2.8 – 2.10):

а) непосредственно к ленте болтами;

б) непосредственно к ленте соединением типа «крокодил»;

в) при помощи промежуточных гибких элементов - «ленточек» из одно- или двухпрокладочной ленты. Причем, «ленточки» крепятся к подвеске болтами, а к бортам ленты – металлическими круглыми скобами.

Серьёзными недостатками крепления типа «а» и «б» являются следующие:

1. В ленте приходится сверлить отверстия под болты или «крокодилы», чем нарушается корд ленты и снижается прочность ее бортов в месте крепления.

2. Жёсткое поведение подвесок на выполаживающих участках (перед барабанами), где трубчатые направляющие непараллельны бортам ленты, то есть при движении подвесок на этих участках оси роликов неперпендикулярны осям трубчатых направляющих, и в результате наблюдается явление качения роликов со скольжением. А конвейерная лента на этих участках проявляет себя как довольно жёсткая пластина, которая ограничивает поворот подвески строго вдоль осей трубчатых направляющих.

При креплении же подвески к бортам ленты гибкими «ленточками» они играют роль демпфирующего элемента, как снижающего динамические нагрузки, так и позволяющего подвеске на выполаживающих участках самоустанавливаться параллельно оси трубчатой направляющей, что значительно уменьшает скольжение роликов и соответственно износ этой пары. К тому же крепление скобами не нарушает целостности корда ленты, упрощает процесс монтажа и демонтажа подвесок, что играет немаловажную роль для эксплуатационников при учёте такой характеристики, как ремонтопригодность конвейера.

За основу пути для роликовых подвесок приняты трубы диаметром 76 и 57 мм, серийно выпускаемые российскими предприятиями (по ГОСТ 8732–78 и 8734–79). Достоинства трубчатых направляющих как путей для движения роликовых подвесок перед другими профилями (уголок, швеллер, тавр, полузакрытые и другие профили) следующие:

1. Так как вся наружная поверхность трубчатой направляющей может использоваться в качестве поверхности катания, то это свойство обеспечивает самоустановку роликов подвески в пределах угла её поворота на всех участках конвейера.

2. С точки зрения изгибной жёсткости при одних и тех же характеристиках поперечного сечения (площадь, осевой момент инерции и момент сопротивления) труба легче на 30-45 процентов, что позволяет уменьшить металлоёмкость конвейера.

3. Простота стыковки труб круглыми металлическими бонками по внутреннему диаметру и даже без сварки.

Натяжение ленты производится винтовым или другим известным устройством, при этом удлинение пути трубчатых направляющих осуществляется вставками в зависимости от хода натяжки.

Амортизирующее устройство предназначено для снижения динамических нагрузок на подвески и устанавливается в месте загрузки конвейера под рабочей ветвью ленты (рис. 2.11). Оно представляет собой два или четыре типовых конвейерных ролика, установленных на определённом расстоянии в металлической рамке, которая может перемещаться в вертикальном направлении (вниз-вверх). Лента при этом вместе с подвесками приподнимается и опирается в основном на ролики амортизирующего устройства, тем самым значительно снижая нагрузки на узлы крепления подвески от падающего груза. Причём груз падает на ленту в пролёте между роликами устройства. При транспортировании крупнокусковых насыпных грузов между каждыми двумя роликами амортизирующего устройства могут устанавливаться клиновидные ремни или бесконечная конвейерная лента, ещё больше гасящие энергию падающего груза и уменьшающие нагрузки на подвески в месте загрузки (рис. 2.12).

| |||||

| |||||

| |||||

Рис. 2.11. Амортизирующее устройство в месте загрузки: 1 – лента; 2 – ролик; 3 – винт; 4 – рамка; 5 – подвеска; 6 – став

2020-07-12

2020-07-12 165

165