- при нарезании резьбы метчиками и плашками вручную в деталях с сильно выступающими острыми частями следят за тем, чтобы при повороте воронка не поранить руки.

- в процессе нарезки необходимо тщательно следить за тем, чтобы не было перекоса метчика.

- чтобы получить чистую резьбу с правильным профилем и не испортить метчик, нужно применять при нарезании резьбы смазочно-охлаждающие жидкости

- нельзя при нарезании резьбы употреблять машинные и минеральные масла

- при нарезании резьбы плашкой для предупреждения брака и поломки зубьев плашки необходимо следить за перпендикулярным положением плашки по отношению к стержню: плашка должна врезаться в стержень без перекоса.

Контрольные вопросы

1. В каких случаях применяют для нарезания наружной резьбы цельные и разрезанные плашки?

2. Какого диаметра должен быть стержень для нарезания на нём резьбы М12?

3. Как подготовить стержень для нарезания на нём резьбы круглой плашкой?

4. Каковы причины брака при нарезании наружной резьбы: а) «рваная» резьба? б) неполная резьба? в) перекос нарезанной части стержня?

5. Как получить при нарезании на стержне чистую и точную резьбу?

6. Каким сверлом нужно просверлить отверстие для нарезания в нём крепёжной резьбы: а) М 12? б) 1/2?

7. Как нарезать резьбу: а) в сквозном отверстии? б) в глухом отверстии?

8. Для чего применяется смазка при нарезании резьбы?

9. Почему метчики изготавливаются из углеродистой стали, а не из легированной стали, как свёрла? Ведь метчики, как и свёрла, - режущие инструменты.

Инструкционно-технологическая карта № 9

КЛЁПКА МЕТАЛЛА

| Инструменты | Материалы | Оборудование |

| Слесарные молотки массой 400-500 гр. Разметочный циркуль Чертилка Кернер Напильники с разной насечкой Измерительные линейки Штангенциркуль (0,1 мм) Сверла разные Угловые зенковки с разными углами Слесарные ножовки | Детали из листовой стали толщиной 3-5 мм Плитки Плоскогубцы (заготовки) Детали ручной ножовки Заклепки (с круглой, полукруглой и потайной головками) | Сверлильный станок Электрическая сверлильная машина Приспособления: натяжки поддержки обжимки пробойники |

| Технологический процесс | Указания и пояснения |

| 1. Подготовка деталей к клепке. | |

| 1.1.Подготовка (очистка и подгонка) деталей и сопрягаемых поверхностей. | 1. Очистить склепываемые детали от грязи, ржавчины, окалины. 2. Обработать и подогнать (правкой или опиливанием) сопрягаемые поверхности так, чтобы они плотно прилегали друг к другу. |

1.2.Разметка поверхностей для клепки.

| 1. Выбрать базу для разметки (за базу надо принимать обработанные кромки деталей или осевые линии). 2. Разметить по чертежу подготовленные к клепке поверхности; нанести осевые риски каждого ряда заклепок и накернить их. Шаг t между заклепками и расстояние a от центра заклепки до кромки детали следует принимать в зависимости от заклепочных швов: - в однорядных швах t=3d; a=1,5d - в двухрядных швах t=4d; a=1,5d (где d – диаметр заклепки). |

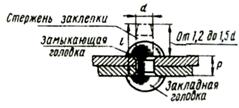

1.3.Расчет и выбор диаметра и длины заклепки.

| 1. Подобрать диаметр d заклепки, который зависит от толщины склепываемых листов (для прочных соединений d = 2Pнаим., где: Pнаим. – наименьшая толщина склепываемых деталей). 2. Подобрать длину L заклепки, которая составляется из суммы толщин склепываемых деталей P1 и P2 и длины выступающей части стержня L0 (на образование замыкающей головки и заполнение зазора) и зависит от формы замыкающей головки: - для круглой головки – L0 = (0,8…1,2)d; - для потайной головки – L0 = (0,8…1,2)d (см. рисунки). |

1.4.Выбор сверла, сверление и зенкование (для потайных заклепок).

| 1. Подобрать сверло, соответствующее диаметру заклепки: Диаметр заклепки 2,0 2,3 2,6 3,0 3,5 4,0 5,0 6,0 7,0мм. Диаметр сверла 2,1 2,4 2,7 3,1 3,6 4,1 5,2 6,2 7,2 мм. 2. Просверлить (или пробить пробойником на пробивном прессе) отверстия; сверлить соответствующие отверстия в два приема: сначала пробное, а потом окончательное. 3. Снять по краям отверстий фаски, а для потайных заклепок отверстия раззенковать коническими зенковками. |

| 1.5.Выбор массы слесарного молотка в зависимости от диаметра заклепки. | Выбрать массу слесарного молотка в зависимости от диаметра заклепки: Диаметр заклепки 2,0 2,5 3,0 3,5 4,0 5,0 6,0 – 8,0мм. Масса молотка, гр. 100 100 200 200 400 400 500 |

| 2. Приемы и способы ручной клепки. | |

2.1.Соединение листов заклепками с полукруглыми головками.

Рис. № 1. Рис. № 2.

Рис. № 1. Рис. № 2.

Рис. № 3. Рис. № 4.

Рис. № 3. Рис. № 4.

Рис. № 5.

Рис. № 5.

| 1. Выполнить подготовительную работу (см. выше п. № 1). 2. Ввести в отверстие снизу стержень заклепки (см. рисунок № 1). 3. Под закладную головку поставить массивную поддержку 2 (см. рисунок № 2) и ударами молотка по вершине натяжки 1 осадить (уплотнить) склепываемые листы, устранив зазор между ними. 4. Несколькими ударами молотка осадить стержень (см. рисунок № 3). 5. Боковыми ударами молотка придать головке необходимую форму (см. рисунок № 4). 6. Обжимкой 3 (см. рисунок № 5) упираясь в поддержку 2 оформить замыкающую головку. Внимание: во избежание образованиянеровностей клепку производить через два – три отверстия, начиная с крайних, затем – по остальным отверстиям. |

2.2.Соединение листов заклепками с потайными головками.

Рис. № 1. Рис. № 1.

Рис. № 2. Рис. № 2.

Рис. № 3. Рис. № 3.

| 1. Выполнить подготовительную работу (см. выше п. № 1). 2. Наложить соединяемые детали одна на другую. 3. Проверить совпадение отверстий и плотность прилегания деталей. 4. Вставить в крайнее отверстие одну заклепку и положить деталь на плиту или упереть закладную головку в плоскостную поддержку. 5. Осадить детали в месте клепки натяжкой до плотного их прилегания друг к другу (см. рис. № 1). 6. Осадить стержень крайней заклепки, расплющить заклепку носком молотка, создавая грубую форму головки (см. рис. № 2). 7. Повторяя операции 4, 5, 6 расклепать другую крайнюю заклепку, а затем и остальные (см. рис. № 3). 8. Зачистить расклепанные заклепки. |

2020-07-12

2020-07-12 555

555