Под трением (внешним) понимают сопротивление относительному перемещению, возникающее между двумя телами в зонах соприкосновения поверхностей по касательным к ним. Уменьшение потерь на трение и снижение износа рабочих поверхностей деталей - основное назначение смазочных материалов.

По характеру взаимного перемещения трущихся поверхностей деталей различают трение покоя (трение двух тел при предварительном их смещении) и трение движения (трение двух тел, находящихся в относительном движении). Трение движения, в свою очередь, по характеру движения делится на трение скольжения и трение качения, а по наличию (отсутствию) смазочного материала - на трение без смазки, граничное и жидкостное.

Трение скольжения возникает при движении соприкасающихся тел, у которых скорости в точках касания различны.

При трении качения скорости тел в точках касания одинаковы по величине и направлению. Трение качения с проскальзыванием возникает при одновременном качении и скольжении соприкасающихся тел.

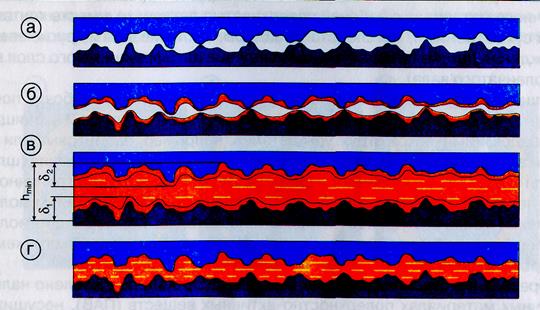

Трение без смазки возникает при отсутствии на поверхностях трения тел специально введенного смазочного материала (рис. 3, а).

Рис. 3. Виды трения по наличию смазочного материала:

а – трение без смазки (сухое трение); б – граничное трение;

в - жидкостное трение; г – смешанное трение

Граничное трение возникает в случае, когда поверхности трения разделены слоем смазки малой толщины (менее 0,1 мкм), не превышающем высоты микронеровностей (шероховатости) поверхности. При этом величина силы трения зависит от природы и состояния трущихся поверхностей (рис. 3, б).

При жидкостном трении (рис. 3, в) смазочный слой полностью отделяет взаимно перемещающиеся рабочие поверхности одну от другой и имеет толщину, при которой проявляются нормальные объемные свойства масла.

При трении без смазки дополнительная энергия тратится на преодоление:

• взаимного механического зацепления неровностей (шероховатостей) трущихся поверхностей при их относительном перемещении;

• сил межмолекулярного притяжения;

• явления сваривания отдельных острых выступов поверхностей трущихся пар в условиях высоких удельных давлений и значительного выделения тепла.

Согласно формуле Амонтона, сила трения скольжения F зависит от коэффициента трения f и величины нормальной нагрузки Р:

F = f · P,

где: f - коэффициент трения, значение которого зависит от вида трущихся материалов и качества обработки их поверхностей. В среднем коэффициент трения составляет 0,1-0,8, а при трении меди по меди - 1,3.

Сила трения качения примерно на порядок меньше силы трения скольжения несмазанных поверхностей. Это свойство используется в подшипниках качения (шарик или ролик соприкасаются с поверхностью в точке или по линии). Однако такие подшипники удается применить не везде, кроме того, в реальных механизмах преобладает трение с проскальзыванием, что значительно увеличивает коэффициент трения.

Коэффициент граничного трения составляет 0,08-0,15. Режим граничного трения очень неустойчив и характеризует предел работоспособности узла трения. Если граничный слой разрушается, а нагрузка превышает силы сцепления смазочного материала с рабочей поверхностью детали, то в месте контакта возникает сухое трение и, как следствие, задиры, заклинивания и другие аварийные повреждения деталей (например, выплавление антифрикционного слоя вкладышей коленчатого вала).

Толщина и прочность граничного слоя масла при трении рабочих поверхностей деталей двигателя зависит от химического состава масла и входящих в него присадок, химической структуры деталей (например, баббитовые или алюминиевые вкладыши коленчатого вала) и состояния поверхности трения (шлифование или суперфиниширование). При этом работоспособность граничного слоя масла не зависит от его вязкости, а определяется взаимодействием молекулярной пленки масла с трущейся поверхностью металла. Возникающие молекулярные пленки масла бывают физического (адсорбция) или химического (хемосорбция) происхождения.

Образование смазочных пленок силами адсорбции обусловлено наличием в смазочных материалах поверхностно -активных веществ (ПАВ), несущих электрический заряд. К таким веществам относятся соединения, содержащие карбоксильные группы, спирты, различные эфиры, смолы, сернистые соединения. Смазочные материалы, содержащие ПАВ, обладают способностью адсорбироваться на поверхностях раздела двух сред: жидкости и твердого тела.

Способность смазочных материалов, содержащих ПАВ, образовывать на смазываемых поверхностях достаточно прочные слои ориентированных молекул, называют маслянистостью или смазывающей способностью масел. В некоторые масла для улучшения их смазывающей способности вводят противоизносные и противозадирные присадки.

Хемосорбированные пленки - устойчивые химические пленки фосфатов, хлоридов или сульфидов - создаются на поверхности металла благодаря присутствию в смазочных материалах соответствующих химических элементов. Большая скорость образования этих пленок обеспечивает их быстрое восстановление в местах разрушения граничного слоя. К пленкам этого типа относят также различные мыла, которые образуются из органических кислот, содержащихся в масле.

Адсорбированные и хемосорбированные пленки, обладая определенной прочностью и стойкостью, защищают поверхности трения от механических и тепловых воздействий, препятствуют взаимной адгезии трущихся поверхностей.

Коэффициент жидкостного трения находится в пределах 0,003-0,03, что в 50-100 раз меньше, чем при трении без смазки. Сила трения при этом виде смазки зависит только от трения внутренних слоев в смазочном материале.

Устойчивость смазочного слоя, необходимого для жидкостного трения, зависит от следующих факторов: конструкции узла трения; скорости взаимного перемещения трущихся поверхностей; величины и равномерности распределения нагрузки на трущиеся поверхности; вязкости смазочного материала; площади трущихся поверхностей; величины зазора между трущимися поверхностями; температурного состояния узла трения и др.

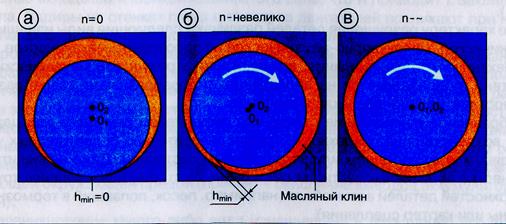

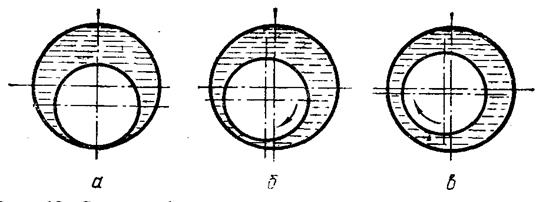

Механизм образования масляного клина (слоя) в коренном подшипнике коленчатого вала при пуске двигателя показан на рис. 4.

Рис. 4. Образование масляного клина в подшипнике скольжения

коленчатого вала:

а – двигатель не работает; б – момент пуска двигателя;

в – работа двигателя (постоянное вращение коленчатого вала)

Вращаясь в подшипнике скольжения, вал увлекает находящееся в зазоре масло, и там, где величина зазора hmin меньше, возникает давление, под действием которого вал «всплывает» в заполняющем зазор масляном слое (рис. 4, б). С увеличением частоты вращения коленчатого вала «клиновое действие» масляного слоя возрастает, увеличивается величина hmln и шейка вала стремится занять центральное положение в подшипнике (рис. 4, в). Минимальная толщина масляного слоя hmin зависит от конструкции подшипника скольжения (наличия упорных буртиков, сальниковых уплотнений и других элементов), абсолютной вязкости масла, скорости перемещения трущихся поверхностей и величины давления на трущиеся поверхности.

Для любых пар трущихся поверхностей вязкость масла должна быть наименьшей, но в то же время обеспечивающей жидкостное трение. Так, для подшипника скольжения коленчатого вала двигателей внутреннего сгорания кинематическая вязкость должна быть не менее 4-5 мм2/с.

Полужидкостное трение возникает при пуске и остановке двигателя, высоких рабочих температурах и нагрузках, недостаточной вязкости масла и его подаче, а также при попадании в масло абразивных механических примесей. В этих ситуациях масла в зазоре между трущимися парами может оказаться недостаточно для обеспечения жидкостного трения, масляный слой частично разрушен, в результате чего в отдельных местах соприкосновения трущихся поверхностей возникает граничное или сухое трение. Если масло обладает высокой смазывающей способностью, только это и позволяет максимально уменьшить трение и износ, а также предотвратить заклинивание трущихся деталей.

Изнашивание - это процесс разрушения и отделения материала с поверхности твердой детали накопления в ней остаточной деформации или постепенного изменения ее размеров или формы поверхностей под воздействием трения.

Количественной мерой оценки изнашивания является износ, который может выражаться в единицах длины, массы (поршневые кольца) или объема.

Различают скорость изнашивания и интенсивность изнашивания. Скорость изнашивания определяют как отношение значения износа к интервалу времени, в течение которого он возник, а интенсивность изнашивания - как отношение значения износа к величине расстояния (пробега, измеряемого в км), на котором происходило изнашивание, или объему выполненной работы (т/км, м3 и т.д.).

По характеру разрушения деталей различают следующие виды изнашивания: механическое, молекулярно-механическое и коррозионно-механическое.

Механическое изнашивание, возникающее в результате механических воздействий, подразделяется на абразивное, гидроабразивное, газоабразивное, усталостное, эрозионное и кавитационное.

Абразивное изнашивание становится результатом режущего или царапающего воздействия на поверхности трения относительно более твердых частиц, находящихся в свободном или закрепленном состоянии. Даже незначительное количество абразивных частиц ведет к очень быстрому изнашиванию трущихся поверхностей деталей автомобиля (например, песок, попавший в тормозные барабаны или картер сцепления).

Гидроабразивное изнашивание, как и газоабразивное, — результат воздействия на детали твердых частиц, увлекаемых, соответственно, жидкостью или газом. Такие загрязнения, как твердые продукты износа, частицы нагара, пыль и

другие, попадая в двигатель, вызывают интенсивное изнашивание поверхностей трения деталей, систем смазки и питания.

Усталостное изнашивание — следствие повторного деформирования микрообъемов материала, из-за которого возникают трещины и происходит отделение частиц. Усталостное изнашивание может происходить как при трении качения (галтели поворотного кулака балки переднего моста автомобиля), так и при трении скольжения (галтели коленчатого вала двигателя).

Эрозионное изнашивание наблюдается при воздействии на поверхность трения жидкости или газа. Наиболее часто этот вид изнашивания встречается на поверхностях деталей охлаждающей и выпускной систем двигателя. Разновидностью эрозионного изнашивания является электроэрозионное изнашивание поверхности в результате воздействия разрядов при прохождении электрического тока. Наиболее часто от электроэрозионного изнашивания страдают (подгорают) контакты замка зажигания, прерывателя-распределителя, тягового реле стартера, электропривода насоса охлаждающей жидкости и т.п.

Кавитационное изнашивание возникает в условиях кавитации - процесса «схлопывания» пузырьков газа вблизи поверхности трения, создающего местное повышение давления или температуры. При кавитационном изнашивании наружные поверхности гильз цилиндров двигателя покрываются кратерами или вырывами, образовавшимися от разрывов пузырьков.

Молекулярно-механическое изнашивание (изнашивание при заклинивании) является результатом совместного действия механического изнашивания с молекулярными или атомными силами. В этом случае происходит глубинное вырывание материала, местное соединение (схватывание) двух твердых тел, перенос металла с одной поверхности трения на другую и воздействия возникших неровностей на сопряженную поверхность.

Заклинивание двигателя становится следствием схватывания, как правило, коренного либо шатунного подшипника коленчатого вала из-за нарушения жидкостного трения. Возникающее при этом повышение температуры приводит к выплавлению антифрикционного сплава (баббитового или алюминиевого) вкладышей. При этом антифрикционный слой заполняет зазор между трущейся поверхностью вкладыша и шейкой коленчатого вала, что и приводит к заклиниванию вала. Задиры на стенках гильз цилиндров двигателей возникают при нарушении подвижности или разрушении поршневых колец.

Крррозионно-механическое изнашивание возникает в результате механического воздействия на трущиеся поверхности, сопровождаемого химическим или электрическим взаимодействием материала со средой. Коррозионные разрушения в этом случае развиваются при воздействии на трущиеся поверхности таких агрессивных веществ, как химически активные газы, кислотные примеси смазочных материалов и др. При этом изнашивание вызывается главным образом химической реакцией материала поверхности трения с кислородом или окисляющей окружающей средой (пример - окисление выводов аккумуляторной батареи).

На возникновение какого-либо вида изнашивания и повышение его интенсивности влияют:

• свойства материалов поверхностей трения деталей (баббит, алюминий, закаленная сталь и др.);

• свойства и качества смазочных материалов;

• способы подвода смазки к трущимся поверхностям (разбрызгиванием, поддавлением, самотеком);

• давление и место подачи смазочного материала к трущимся поверхностям (расположение масляного канала относительно трущихся поверхностей);

• форма и размеры поверхностных неровностей (шероховатость) и трущихся поверхностей (овальность, конусность);

• характер приложения нагрузки (динамический, статический, знакопеременный);

• скорость относительного перемещения трущихся тел и ее изменение во времени (разгон автомобиля, торможение двигателем);

• температурный режим работы двигателя и, как следствие, пары трения;

• присутствие механических и химических примесей, влаги в месте контакта и полнота удаления продуктов изнашивания из зоны трения;

• качество топлива;

• режим работы и климатические условия эксплуатации автомобиля и др.

Большое значение имеет повышение надежности, долговечности, ресурса работы автомобилей - одного из самых массовых изделий современного машиностроения.

Количество легковых и грузовых автомобилей различного назначения и автобусов значительно превышает сотни млн. шт., парк их постоянно растет, и поэтому их общий износ существенно сказывается на технико-экономических показателях развитых стран.

В автомобилестроении, при хранении и эксплуатации автомобилей имеются крупные резервы экономии металла, электроэнергии, топлива, масел, запасных частей, а также трудовых затрат на текущие и капитальные ремонты за счет сокращения потерь на трение, уменьшения коррозии и общего износа металлоизделий.

Как следует из основных положений химмотологии и триботехники, проблемы уменьшения трения, коррозии и общего износа автомобилей, как и других машин и механизмов, тесно связаны между собой. Если под общим износом металлоизделия понимать ухудшение его функциональных свойств и соответствующее уменьшение его первоначальной стоимости, то общий износ можно представить как совокупность различных видов износа, в том числе коррозии и коррозионно-механических видов износа.

Известно, что трение, коррозия и общий износ наносят огромный ущерб народному хозяйству, составляющий до 10 % совокупного национального продукта различных стран. В нашей стране расходы на ремонт техники составляют более 40 млрд. руб. в год, причем подавляющая часть этих расходов приходится на текущий и капитальный ремонт автомобилей и сельскохозяйственной техники. Общая сумма прямых и косвенных потерь от коррозии металлоизделий также составляет более 40 млрд. руб. в год, т. е. сопоставима с затратами на ремонты.

В Германии потери энергии на трение оцениваются в 10, от коррозии — в 30, а от общего износа (включая коррозию) — в 50 млрд. марок в год.

Несмотря на выделение значительных средств на борьбу с коррозией металла (в США более 10 млрд. долл. в год), общие убытки от нее непрерывно растут и согласно докладу Национального бюро стандартов конгрессу США выросли в этой стране с 6-10 млрд. долл. в год в 60-х годах до 100 млрд. долл. в год в настоящее время.

Учитывая данные Национальной ассоциации инженеров-коррозионистов США и Британского комитета по коррозии и защите металлов, можно считать, что общие потери от коррозии в мире составляют 250-300 млрд. долл. в год. Наибольшая доля потерь от коррозии приходится на двигатели внутреннего сгорания (20—25 %) и на внутреннюю и наружную коррозию транспортных средств (20—25 % всех убытков).

Ежегодные потери от коррозии и коррозионно-механического износа автомобилей оцениваются в 150—250 долл. на один автомобиль, что составляет для США более 20 млрд. долл. в год, для Германии — около 2 млрд. марок в год, Великобритании — более 250 млн. фунтов стерл. в год, Швеции — 500 млн. крон в год, Польши - более 1 млрд. злотых в год (в ценах 1988 г).

Затраты на ремонт и техническое обслуживание одного автомобиля в России в шесть раз превышают его первоначальную стоимость. На изготовление новых автомобилей приходится 1,4 %, на техническое обслуживание — 45,4 %, на текущий ремонт — 46 % и на капитальный ремонт 7,2 % общих трудовых затрат. Во многих автомобильных хозяйствах от 30 до 40 % календарного времени автомобили систематически простаивают из-за технических неисправностей по причине износа тех или иных агрегатов или узлов. Особенно интенсивному износу подвергаются днище, брызговики, крылья, кузов автомобилей. Во многих случаях долговечность автомобиля (средняя долговечность около 10 лет) определяется коррозией и коррозионно-механическим износом тонкого листа кузова. Коррозионные поражения днища и кузова отечественных и зарубежных легковых автомобилей („Москвич", „Жигули", „Волга", „Фиат", „Ситроен", „Опель", „Пежо", „Рено", „Фольксваген", „Вольво" и др.) наблюдаются через 3-4 года хранения и эксплуатации. При эксплуатации автомобилей на посыпанных солью дорогах или в особо неблагоприятных условиях коррозионные повреждения могут появиться и раньше - через 1-2 года.

Не лучшее положение с коррозией и износом сельскохозяйственной техники, в частности тракторов. От 8 до 12 % тракторного парка ежегодно списывается, причем около 40 тыс. тракторов - до истечения нормативного срока службы. Фактическая наработка тракторов ниже нормативной на 20—50 %, технический ресурс основных узлов используется на 40-60%.

На долю заводов, выпускающих новые тракторы, приходится 25 %, выпускающих запасные части - до 35 % и на долю ремонтных заводов - до 40 % мощностей.

В целом по сельскому хозяйству на хранение, ремонт и техническое обслуживание техники затрачивается порядка 4 млрд. руб. в год. В результате коррозии и износа раньше времени в сельском хозяйстве выбраковывается автомобилей, комбайнов и другой техники на сумму около 2,5 млрд. руб. в год.

Особенно неблагополучно обстоит дело с коррозией и износом автомобилей, перевозящих коррозионно-агрессивные продукты (удобрения, отходы животноводства, автомобили-мусоровозы), а также при хранении, транспортировании и эксплуатации всех видов автомобилей в зонах морского (транспортирование морем) и влажного тропического климата (Вьетнам, Куба и пр.). Лакокрасочные материалы грузовых автомобилей и автобусов в этих условиях разрушаются за 1-3 года хранения или эксплуатации.

Значительный ущерб коррозия и износ наносят внутренним узлам автомобилей. До 34 % отказов тормозов связаны с коррозионным износом тормозной системы.

Проведенные в Швеции исследования показали, что у 12% легковых и 22 % грузовых автомобилей имелись коррозионные повреждения тормозных трубопроводов и алюминиевых уплотнений.

Огромный ущерб народному хозяйству наносит износ двигателей внутреннего сгорания автомобильной техники. Так, в результате общего, в том числе коррозионно-механического износа, а также неправильной эксплуатации средняя потеря мощности двигателей внутреннего сгорания составляет 10-15 %, или более 100 млн. кВт. За время службы двигателя внутреннего сгорания грузовых автомобилей и автобусов ремонтируют до 5 раз, причем ресурс работы отремонтированного двигателя составляет в среднем 30 % нового.

Многочисленными испытаниями и статистическими данными по определению коррозии и износа автомобилей показано, что если не применять специальные защитные смазочные материалы, то „отдыхающие" (находящиеся на хранении) автомобили изнашиваются быстрее, чем находящиеся в постоянной эксплуатации (типа „такси"). При использовании масел низкого качества видимые невооруженным глазом коррозионные точки и пятна появляются на гильзах цилиндров, клапанах, пружинах, подшипниках и других ответственных деталях при гаражном хранении на второй - пятый месяц. Износ на 1000 км пробега для автомобилей длительного хранения по сравнению с автомобилями непрерывной эксплуатации оказался больше для цилиндров в 1,5—2 раза, поршней - в 1,5 раза, шеек коленчатого вала на 10-15%.

В субтропическом и влажном тропическом климате легковые автомобили длительного хранения на второй год изнашиваются сильнее, чем при постоянной эксплуатации.

В умеренном климате через семь лет общая потеря стоимости автомобилей постоянной эксплуатации (типа „такси") меньше, чем автомобилей периодической эксплуатации (дом — работа — дом) и находящихся на хранении. Даже при постоянной эксплуатации автомобилей в городах промышленно развитых стран 70 % из них совершают рейсы до 10 км, т. е. работают на пониженных режимах.

Двигатели большинства автомобилей во всех странах мира работают в году только 10—20 % календарного времени. При этом сильная электрохимическая коррозия двигателей наблюдается при протяженности рейсов 5-20 км и общих пробегах до 1000-3000 км.

Значительный ущерб народному хозяйству наносят затраты на трение в автомобилях.

По данным В. Бартца, примерно 62 % от общей энергии, получаемой в двигателях внутреннего сгорания от сжигания топлива, расходуется на термические потери (отходящие газы, охлаждение цилиндров), аэродинамические и гидродинамические потери - 6 %, потери от трения - 7 % и полезные затраты - 25 %. Основная доля механических потерь на трение приходится на цилиндро-поршневую группу двигателя (67 %), на вспомогательные агрегаты (16%) и гидравлические потери, связанные с прокачкой масла (17%).

Таким образом, основная доля потерь на трение приходится на цилиндро-поршневую группу двигателей во время запуска и остановок, особенно при эксплуатации автомобилей или тракторов в зимнее время или в условиях Крайнего Севера.

Двигатели внутреннего сгорания являются самыми массовыми потребителями горюче-смазочных материалов. Расходы на топливо и масла до капитального ремонта двигателя и стоимость самого двигателя примерно одинаковы, за время эксплуатации двигателя затраты на топлива и масла превосходят стоимость двигателя в несколько раз. Низкое качество и нерациональное использование смазочных материалов приводят к их перерасходу.

Важное место в решении задач по уменьшению затрат на трение, коррозию и общий износ техники отводится двум новым прикладным наукам - химмотологии и триботехнике (трибологии, трибонике).

(Химмотология – научные основы производства смазочных материалов, их применения + химия нефти и нефтепродуктов, а механизмов их действия. Трибология - дисциплина, исследующая трение и износ узлов машин и механизмов в присутствии смазочных материалов. Триботехника – научные основы применения нефтепродуктов, эксплуатации машин и механизмов с учетом механизма действия и учения о коррозии).

Борьба с трением и общим износом с точки зрения химмотологии и триботехники имеет два аспекта - организационный и технический. К сожалению, очень часто первый - несоблюдение ГОСТов, правил и инструкций по хранению и эксплуатации техники и химмотологических „карт смазки" (т. е. применение нефтепродуктов не по назначению), неудовлетворительное хранение нефтепродуктов, смешение их сортов, обводнение, а также недостаточно четкая организация труда, низкая трудовая дисциплина - преобладает над техническими вопросами.

Технические проблемы снижения затрат на трение и износ сложны и многогранны, они должны рассматриваться на всех стадиях проектирования автомобилей, сельскохозяйственной и другой техники, изготовления деталей, узлов, комплектующих изделий, машин в сборе, запасных частей, межоперационного хранения, транспортирования, периодической и постоянной эксплуатации,

Основные виды износа автомобилей. Установлено несколько видов изнашивания (ГОСТ 23002—78): механическое, коррозионно-механическое, абразивное, гидро-и газоабразивное, усталостное, эрозионное, гидро- и газоэрозионное, кавитационное, изнашивание при заедании, окислительное, электроэрозионное, изнашивание при фреттинге и фреттинг-коррозии.

Определены два типа коррозии (ГОСТ 5272-68, с дополнениями 1980 г.) — химическая и электрохимическая — и около сорока видов коррозии: атмосферная (сухая, влажная, мокрая), газовая, подземная, биокоррозия, структурная, межкристаллитная, щелевая, точечная, сквозная, избирательная, коррозия по ватерлинии, при полном и неполном погружении в электролит, контактная, равномерная, местная, язвенная, расслаивающаяся, нитевидная, ножевая, под напряжением, коррозионное растрескивание, хрупкость, усталость, коррозия в неэлектролитах, коррозия при трении и т. д.

В общий износ автомобилей свой вклад вносят все виды трения и изнашивания, а также оба типа и большинство видов коррозии. Современный ассортимент защитных смазочных материалов, выпускаемых нефтеперерабатывающей и нефтехимической промышленностью, базируется на достижениях химмотологии, среди которых необходимо отметить следующие.

Важнейшими теоретическими и практическими задачами химмотологии на ближайшее время являются проблемы, связанные с углублением переработки нефти и принципиальным повышением качества нефтепродуктов.

Помимо дальнейшего совершенствования катализаторов и каталитических процессов, процессов гидрирования и гидроизомеризации, использования новых растворителей при очистке масел и т. п. значительный практический интерес в последующие годы могут представлять идеи, возникшие на базе химмотологии - использование межмолекулярных и межфазовых взаимодействий, флуктуационных структурных и фазовых переходов, а также электрических, магнитных, электромагнитных, звуковых, пульсационных и других силовых полей как с целью углубления переработки нефти, так и повышения качества нефтепродуктов.

Дальнейшее ускорение получают работы по созданию так называемых альтернативных топлив на основе природного газа, продуктов переработки угля и сланцев, нефтяных газов, водорода, метанола, эфиров, а также по различным водно-топливным эмульсиям. Необходимо отметить, что использование альтернативных топлив наряду с положительными моментами усложнит защиту техники от коррозии и износа. Так, особенно остро встанет проблема водородного и коррозионно-механического износа при использовании в качестве топлива водорода, метанола, эфиров или смесей последних с нефтяными топливами. Это потребует разработки и использования специальных присадок к топливам.

Переход на хорошо очищенные минеральные, полусинтетические и синтетические базовые масла, на масла, получаемые с помощью гидропроцессов, позволит улучшить запуск двигателей при низких (до -40 °С) температурах и экономить топливо на 2—5 % (масс.) за счет уменьшения потерь на трение в гидродинамическом режиме смазки. Однако такие масла имеют и недостатки, главным из которых является низкая несущая способность масляной пленки и увеличение отдельных видов износа. Поэтому новые базовые масла требуют применения новых присадок и новых композиций присадок (пакетов), уменьшающих все виды износа. В связи с этим значительное распространение получают новые типы маслорастворимых ПАВ в качестве антифрикционных и защитно-антифрикционных присадок и композиций на их основе, так называемые „пакеты присадок третьего поколения", способные уменьшать потери на трение и снижать все без исключения виды износа.

Основой в таких присадках и композициях служат беззольные органические соединения и маслорастворимые ПАВ, содержащие благородные легирующие элементы — никель, кобальт, хром, чаще всего - молибден. Маслорастворимые ПАВ такого типа образуют в зоне трения маногослойные адсорбционно-хемосорбционные пленки с внедрением легирующих металлов в поверхность зоны трения. Поверх хемосорбционной фазы образуются адсорбционные слои ПАВ с высокой энергией адгезионного и низкой энергией когезионного взаимодействия. Именно такая пленка обеспечивает снижение потерь на трение, экономит до 5—7 % топлива благодаря снижению отдельных видов износа за счет уменьшения или полной ликвидации вредного воздействия воды и водорода.

Для защиты от коррозии и коррозионно-механических видов износа автомобильной и сельскохозяйственной техники разработаны и выпускаются промышленностью ингибированные защитные жидкости, масла, водовытесняющие составы и пленкообразующие ингибированные нефтяные составы различного типа и назначения.

Основным действующим началом топлив, масел, специальных жидкостей, смазок, пленкообразующих ингибированных нефтяных составов, обеспечивающих уменьшение потерь на трение, коррозию и износ, являются масло-растворимые ПАВ - противоизносные, противозадирные, антифрикционные присадки (так называемые присадки поверхностного действия) и ингибиторы коррозии, а также многофункциональные защитно-антифрикционные присадки и композиции.

Общее производство маслорастворимых ПАВ в капиталистических странах достигает в настоящее время 3-3,5 млн. т в год, в том числе в США - 2-2,5 млн. т. в год. При этом общей тенденцией является уменьшение доли детергентно-диспергирующих и других присадок объемного действия и значительное увеличение производства присадок поверхностного действия.

Способность синтетических масел по сравнению с минеральными маслами увеличивать отдельные виды износа объясняется их большей коррозионной активностью, более низкими демпфирующими и диссипативными свойствами, пониженной кавитационной стойкостью, меньшим содержанием „естественных" маслорастворимых ПАВ, большей способностью к водородному износу при трении, т. е. к более легкому отщеплению водорода в результате трибохимических реакций с последующим внедрением водорода в металл.

Противоизносные, противозадирные, некоторые антифрикционные и другие присадки усиливают отдельные виды износа, что связано в первую очередь с их повышенной коррозионной агрессивностью, особенно при высоких температурах и в присутствии воды. Способностью защищать узлы трения от всех исследованных видов износа обладают только специальные защитно-антифрикционные присадки ПАФ-4 (ЭКОМИН).

Наилучшие результаты по суммарному снижению трения, коррозии и общего износа дают маслорастворимые ПАВ, состоящие из активных кислород-, фосфор-, серо-, молибден-, (никель-, кобальт-, хром-) содержащих групп и длинных углеводородных радикалов (С = 50—80). Такие присадки помимо хемосорбционной фазы образуют дополнительно полимолекулярные адсорбционные слои с низкой энергией сдвига, т. е. с относительно сильным адгезионным и низким когезионным (актракционными) взаимодействиями.

Современные гидравлические, амортизаторные, тормозные, охлаждающие и пусковые жидкости содержат в своем составе специальные присадки: противоокислительные, противокоррозионные, загущающие, противоизносные и др. Однако уровень их защитных свойств в присутствии воды и от особых видов коррозии (щелевой, контактной, питтинга, усталостной, растрескивания, фреттинг-коррозии) часто бывает явно недостаточным, что приводит к многочисленным случаям отказов и аварий. Особенно опасна коррозия деталей тормозной системы, приводящая, например, к разрушению трубок и вытеканию тормозной жидкости.

В связи с этим в последнее время разрабатываются рабоче-консервационные жидкости, содержащие комбинированные ингибиторы коррозии: гидравлические - МГЕ-10А тормозные - ГТЖ-22М-РК.

К особому классу продуктов относятся так называемые защитные водовытесняющие составы (ЗВВС), которые содержат в своем составе растворители (нефтяные, хлор- или фторорганические, иногда воду) - 20-60 % (масс.), минеральные, синтетические или полусинтетические масла - 10-50 % (масс.) и комбинированные присадки (пакеты) - до 30 % (масс.), состоящие из водовытесняющих и быстродействующих компонентов, ингибиторов коррозии хемо-сорбционного и адсорбционного типов, антифрикционных, противоокислительных, противоизносных, загущающих присадок и др. ЗВВС используют для обработки подшипников, шарнирных соединений, тросов, цепей и др.

Износ трущихся деталей машин зависит от многих факторов, которые можно объединить в три группы:

- материал и технология изготовления трущихся пар (физико-химические свойства металлов и других материалов, чистота их обработки, геометрическая форма, величина зазоров и многое другое);

- условия эксплуатации трущихся пар: температура, скорость, давление, агрессивность или запыленность окружающей среды и т. д.;

- соответствие и качество применяемых смазочных материалов.

Итак, одно из основных назначений смазочного масла — уменьшение трения между трущимися поверхностями. Трение — это сопротивление перемещению одной поверхности относительно другой. Чтобы сообщить покоящемуся телу движение, нужно приложить усилие, всегда большее, чем для поддержания этого движения. Как известно, при движении возникает трение скольжения или качения. Трение скольжения имеет место при поступательном движении одной поверхности по другой или при вращении одной детали внутри другой.

Трение скольжения может быть: сухое, жидкостное, граничное и полужидкостное.

Трение качения возникает в тех случаях, когда одно тело перекатывается по поверхности другого (перекатывание колеса, шариковые и роликовые подшипники), здесь контакт может быть только точечным или линейным. Сила трения качения значительно меньше трения скольжения, поэтому там, где это возможно, стремятся заменить скольжение качением.

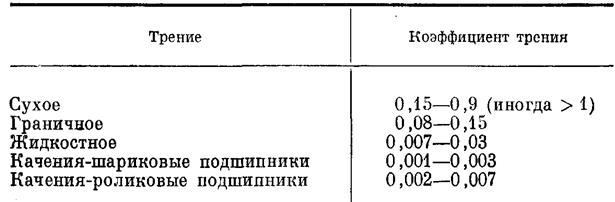

На практике часто наблюдаются оба вида трения. В двигателях внутреннего сгорания преобладает трение скольжения: перемещение поршня в цилиндре двигателя, вращение коленчатого вала в коренных и шатунных подшипниках и т. п. В табл. 2 приведены примерные значения коэффициентов трения.

Таблица 2

Примерные значения коэффициентов трения

Хороший смазочный материал должен обладать способностью заполнять все микровпадины, имеющиеся на трущихся поверхностях. Это обеспечивается маслами, некоторыми пластичными смазками и микрокристаллическими порошками (графит, дисульфид молибдена). Необходимо, чтобы смазочный материал оказывал возможно большее сопротивление сдвигу в направлении, нормальном к трущимся поверхностям, и возможно меньшее в касательном направлении.

Данное требование обеспечивается органическими соединениями, в составе которых находятся поверхностно-активные вещества (ПВА), способные образовывать скользящие слои, а также графит и дисульфид молибдена.

Жидкостное трение

Жидкостное трение обеспечивается, если смазывающая жидкость полностью разделяет трущиеся поверхности, т. е. трение между твердыми телами заменяется трением между частицами (молекулами) жидкости. Жидкостное трение наиболее благоприятно для работы трущейся пары, так как при этом в 10—15 раз снижаются затраты мощности на преодоление трения, резко уменьшаются износ и нагрев деталей, узел трения выдерживает более высокие нагрузки. Работа узла трения, а, следовательно, и машины в целом становится не только более продолжительной, но и более надежной. Поэтому при проектировании и создании машин, а также при их эксплуатации необходимо стремиться обеспечивать жидкостный режим работы трущейся пары.

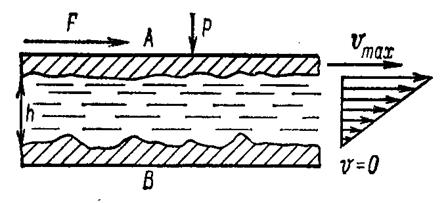

Возможность образования жидкостной смазки в узлах трения доказал и объяснил известный русский ученый Н. П. Петров (1836—1920 гг.). Профессор Н. П. Петров доказал, что масляные слои имеют разные скорости (рис. 5).

Рис. 5. Схема распределения скоростей слоев масла

при жидкостном трении

Частицы масла, находящиеся около движущейся поверхности А, имеют максимальную скорость (Vmax), а частицы масла, расположенные около неподвижной поверхности В, остаются неподвижными (V = 0). Остальные слои масла между поверхностями А и В будут двигаться со скоростями, меньшими, чем Vmax. Закон распределения скоростей слоев масла показан на рис. 6.

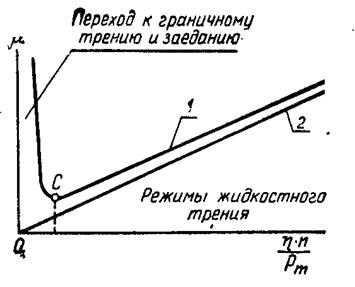

Рис. 6. Зависимость коэффициента жидкостного трения

от режима работы подшипника:

1 – опытная кривая; 2 – линия Н.П. Петрова

Экспериментально установив, что при определенной скорости вращения вала в подшипнике трущиеся детали полностью разделяются масляным слоем, который препятствует контакту металла, Н. П. Петров на большом количестве опытов доказал, что масла, находящиеся в подшипнике, подчиняются законам гидравлики. Впервые работы профессора Петрова были опубликованы в 1883 г., а разработанная им теория жидкостной смазки была названа гидродинамической теорией смазки.

В дальнейшем гидродинамическая теория смазки была не только подтверждена, но и развита работами Н. Е. Жуковского, С. А. Чаплыгина, О. Рейнольдса, А. Зоммерфельда, Н. И. Мерцалова, А. К. Дьячкова и др. Эти работы имеют исключительно большое значение в развитии техники, так как на них базируются расчеты условий возможности жидкостного трения. К настоящему времени гидродинамическая теория смазки разбилась на ряд самостоятельных разделов, которые изучают возможности использования в качестве смазочных материалов воздуха, инертных газов, воды, пластично-вязких материалов и др. В данном руководстве рассматривается только жидкостная смазка, осуществляемая смазочными маслами.

Нормальная работа подшипника имеет место в правой ветви кривой, точка Ссоответствует критическому значению зазора  , где

, где  - максимальные значения неровностей (выступов), имеющихся на трущихся поверхностях. Для обеспечения жидкостного трения минимальная толщина смазочного слоя

- максимальные значения неровностей (выступов), имеющихся на трущихся поверхностях. Для обеспечения жидкостного трения минимальная толщина смазочного слоя  . Следовательно, чем выше чистота обработки, тем меньше может быть толщина смазочного слоя, обеспечивающая жидкостное трение.

. Следовательно, чем выше чистота обработки, тем меньше может быть толщина смазочного слоя, обеспечивающая жидкостное трение.

Образование масляного слоя между трущимися поверхностями при заданной нагрузке зависит от скорости их перемещения и вязкости масла. Схема образования масляного слоя в трущейся паре вал - вкладыш подшипника показана на рис. 7. В состоянии покоя (рис. 7, а) вал опирается на вкладыш, между валом и подшипником имеется только тончайшая масляная пленка, зазор в месте соприкосновения пары практически равен нулю, а масло находится в серповидных зазорах по обе стороны вала.

Рис. 7. Схема образования масляного слоя

в трущейся паре вал-вкладыш подшипника

Когда вал начинает вращаться (рис. 7, б),частицы масла приводятся в движение. Слои масла, находящиеся на поверхности, движутся со скоростью вала и увлекают за собой следующие слои. В узкую серповидную часть (по ходу вращения вала) нагнетается все большее количество масла. Таким образом, все новые Слои перегоняются из широкой части серпа в узкую. Накапливающиеся в узкой части зазора слои масла создают давление, вал начинает приподниматься (как бы всплывать в подшипнике); между валом и нижней частью подшипника создается масляный клин. Давление, развиваемое маслом, называют гидродинамическим.

При увеличении частоты вращения большее количество масла увлекается вместе с валом (рис. 7, в).Гидродинамическое давление возрастает, что ведет к увеличению толщины масляного слоя, самое большее давление возникает внизу шейки вала. В таком положении вал уже не касается стенок подшипника, весь зазор заполнен маслом, трение между металлом заменено трением между частицами масла. Минимальный зазор при этом несколько смещается от вертикальной оси по ходу вращения вала. Образование масляного слоя возможно только в том случае, когда возникающее гидродинамическое давление превышает действующие на вал удельные нагрузки.

Чем тоньше масляный слой, тем скорее он может разрушиться и привести к смешанному виду трения. Надежность масляного слоя, а следовательно, и несущая способность подшипников увеличиваются с повышением скорости движения вала и вязкости смазочного масла. Однако в этом случае увеличиваются и затраты энергии на преодоление внутреннего трения между частицами масла, поэтому в каждом конкретном случае приходится подбирать оптимальное значение вязкости.

Граничное трение

Граничной смазкой называют такую, когда между трущимися поверхностями находится очень тонкий слой масла. Пленка масла на металлической поверхности прочно удерживается силами межмолекулярного взаимодействия. О толщине масляного слоя существуют разные мнения. Долгое время считали, что на поверхности находится мономолекулярный слой масла. Экспериментальными исследованиями советских ученых доказано, что на трущихся поверхностях находятся полимолекулярные слои толщиной в десятые доли микрона. Имеются высказывания, особенно в зарубежной литературе, что толщина пленки доходит до микрона.

Поведение граничных слоев смазки не подчиняется законам гидродинамики (так как свойства пленок не определяются объемной вязкостью), а зависит от смазывающей способности масла и физико-химических свойств поверхностей трения. Над изучением граничной смазки в Советском Союзе работают многие ученые, здесь нужно отметить работы Б. В. Дерягина, М. Т. Кусакова, Г. И. Фукса, А. С. Ахматова и др. В работах Е. В. Дерягина и А. С. Ахматова экспериментально доказано, что граничные слои смазки на поверхностях металла подобны твердым телам.

Часто говорят, что граничное трение - это предел работоспособности трущихся пар. Если при жидкостном трении износ деталей очень небольшой и в основном происходит при нарушениях режима жидкостной смазки, то при граничном трении всегда наблюдается износ деталей. Основное требование к качеству масла при граничном трении - обеспечение возможно меньшего износа поверхностей трения, а это зависит от взаимодействия молекулярных слоев масла с поверхностью. Все смазочные масла обладают смачиваемостью, т. е. способностью растекаться тонким слоем по поверхности металла. Эта способность зависит от внутренних сил сцепления. В данном случае силы взаимодействия между металлом и частицами масла больше силы молекулярного взаимодействия между частицами масла, поэтому оно и растекается по металлу. Такие вещества, как ртуть, не обладают смачиваемостью, так как силы взаимодействия между молекулами ртути больше, чем между ртутью и металлом. Хорошее смазочное масло должно не только смачивать металл, но и образовывать на нем прочную пленку, не разрушающуюся под действием внешних факторов.

Смазывающая способность масла имеет очень важное значение во многих случаях эксплуатации двигателей внутреннего сгорания, и других машин: во время пуска двигателя или механизма, после их остановки или длительной стоянки, при прогреве машины, а также при работе машины перед ее остановкой. Во всех этих случаях износ деталей зависит от прочности масляной пленки, находящейся на них. Смазочная способностью очень важна при смазывании деталей, испытывающих высокие удельные нагрузки, а также в тех случаях, когда наблюдается недостаток поступления масла к трущимся деталям, при использовании масла с меньшей вязкостью, при резко переменных режимах работы и во всех других случаях, не обеспечивающих жидкостное трение.

Смазочные свойства масел зависят от их химического состава, точнее от наличия соединений, имеющих в своем составе электрозаряженные молекулы. К веществам, способным образовывать граничный слой на поверхности металлов, относятся поверхностно-активные соединения, содержащие в своих молекулах серу, фосфор, хлор или полярные группы СООН, ОН и др. К таким соединениям в маслах относятся смолистые вещества, сернистые соединения, органические кислоты, оксикислоты, спирты и др. Полярно-активные соединения масла ориентируются к металлу полярной группой, а их углеводородная цепочка располагается нормально к поверхности трения, образуя своеобразный молекулярный частокол, препятствующий непосредственному контакту трущихся поверхностей, сухое трение заменяется трением свободных концов углеводородных цепочек.

Наиболее прочные граничные слои образуются в тех случаях, когда происходит химическое взаимодействие между полярно-активными соединениями масла и металлом. К таким веществам относятся органические жирные кислоты, соединения хлора, серы, фосфора. Например, жирная кислота (пальмитиновая, олеиновая), адсорбируясь на поверхности, вступает в химическую реакцию с металлом и образует соли жирных кислот (мыла), которые обладают малым сопротивлением сдвигу.

Смазывающая способность оценивается техническими испытаниями на приборах и машинах трения. В зависимости от конструкции машины и методики испытания оценочными показателями являются: величина коэффициента трения, износ трущихся деталей или та нагрузка, под действием которой разрушаются масляные граничные слои.

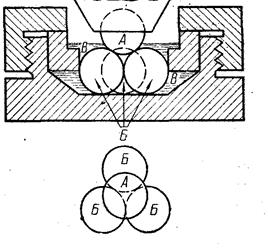

Более широкое распространение получили испытания на четырехшариковой машине трения (ГОСТ 9490-90). Схема этой машины показана на рис. 8.

| Рис. 8. Схема четырехшариковой машины трения: А – верхний шарик, закрепленный в шпинделе; Б – нижние шарики; В – испытуемое масло |

Основная часть установки — пирамида из четырех стальных шариков (диаметром 12 мм). Верхний шарик А зажимается в специальном патроне, который, вращаясь, скользит по трем нижним шарикам Б, закрепленным в ванне с испытуемым маслом В. Скорость вращения патрона постоянна, изменение нагрузки ступенчатое (возрастающее), продолжительность каждого испытания 1 мин. Износ оценивается по диаметру пятна на нижних шариках, диаметр измеряется при помощи специального микроскопа.

Значение смазочных свойств масел при граничной смазке видно из следующего примера. Измеряли температуру в точках контакта константанового стержня и стального диска под действием постоянной нагрузки. Детали испытывались без смазки, с применением товарного масла и олеиновой кислоты. В первом случае температура достигла 800 °С, во втором — была около 500 °С, а в третьем (использование полярно-активного соединения) - немногим выше 200 °С.

2020-08-05

2020-08-05 1410

1410