Содержание

1. Смолоскипидарное производство, типы установок, технологический процесс, получаемые продукты……………………………………………….3

2. Заготовка дикорастущих плодов и ягод (основные виды, пищевые и лечебные свойства, способы консервирования)…………………………….9

3. Практическая работа с пчёлами……………………………………………..13

4. Пастбищная норма и её определение……………………………………….41

5. Использование свежей древесной зелени…………………………………..23

СПИСОК РЕКОМЕНДУЕМОЙ ЛИТЕРАТУРЫ………………………….......32

Смолоскипидарное производство, типы установок, технологический процесс, получаемые продукты

Технология производства. В процессе смолоскипидарного производства при сухой перегонке смолистой сосновой древесины получают сухоперегонный скипидар, сосновую смолу и уголь. Сырьем служат все виды просмоленной древесины, однако на 80-85 % оно состоит из пневого соснового осмола.

Все существующие сухоперегонные аппараты состоят из камеры разложения с обмуровкой, топки, конденсационной системы и приемников. Смолоскипидарные установки делятся на два типа: кирпичные печи; железные котлы, или реторты. Установки различаются по устройству и размерам. Из кирпичных установок наиболее часто встречаются ветлужские и кожуховые печи, из железных – вятские котлы и минские реторты. Процесс переработки осмола на всех установках одинаковый и заключается в разложении осмола без доступа воздуха под действием высоких температур.

Ход разложения смолистой древесины можно разграничить на следующие температурные интервалы:

- прогрев, сушка осмола, выделение скипидара и воды – 100-200 0 С;

- отгонка смолы и начало экзотермической реакции – 200-280 0 С;

- экзотермическое разложение осмола с интенсивным выделением смолы – 280-380 0 С;

- прокаливание угля – 400-450 0 С.

Поскольку осмол в аппаратах нагревается от внешнего источника, температура внутри аппарата неодинаковая, поэтому одновременно идут разные из вышеотмеченных процессы. Вода, отгоняемая одновременно со скипидаром, называется подскипидарной и содержит до 3 % кислот.

Вода, получаемая в период отгонки смолы, называется подсмольной. В ней содержится 7-9 % уксусной кислоты, 10-12 % растворимых смол, метиловый спирт, ацетон. Эти вещества используются для получения уксусно-кальциевого порошка.

В производственных условиях осмол перерабатывается следующим образом. Разделанный осмол плотно загружают в печь или реторту, герметично закрывают, соединяют с холодильником и нагревают. При этом пары воды и скипидара отводятся в холодильник, охлаждаются и собираются в приемник. Смола и другие продукты разложения через смоляной ход в центре днища аппарата отводятся в специальные сборники, где смола путем отстаивания отделяется от подсмольной воды. Из 1 м3 осмола весом 300 кг, смолистостью около 19 % и влажностью 20 % получаются (наряду с прочими) следующие продукты: скипидар – 15, смола – 34, уксусная кислота – 3, уголь – 52 кг.

Рассмотрим несколько устройств для сухой перегонки осмола.

1. Кирпичная печь-кожуховка (рис. 1) имеет загрузочную емкость 3-10 м3 и состоит из печи, смоляной колоды, скипидарного холодильника и сборников для скипидара и смолы.

Рис. 1. Печь-кожуховка; расположение оборудования: 1 - печь; 2 - смоляная колода; 3 - деревянный стояк; 4 - сухопарник; 5 - сборник смолы; 6 - холодильник; 7 - ванна холодильника; 8 - сборник скипидара

Печь состоит из внутреннего кирпичного ящика, наружного кирпичного кожуха, кирпичного канала между ними для топочных газов, колоды для отвода паров скипидара, смолы и продуктов разложения. Кожух поднимается наклонно к своду камеры и сужается к задней части. В передней части имеется два топочных отверстия – жигала, дым в задней части печи отводится в трубу. Дно камеры (под) имеет уклон к центру. В центре пода находится отверстие для стока смолы, отвода парогазовой смеси и продуктов разложения древесины. Это отверстие соединяется со смоляной колодой. Над печью устраивают деревянный навес.

2. Минская реторта состоит из металлической реторты, обмурованной кирпичной кладкой, кирпичного смольника-конденса-тора, холодильника для улавливания скипидара, разделителя флорентины и сборников скипидара и смолы. Толщина металла реторты 5-8 мм. Дно выкладывается в виде конуса, переходящего в смоляной канал. Холодильник изготавливают из меди в виде змеевиков. При емкости реторты 20 м3 поверхность охлаждения должна быть не менее 15-16 м2. Реторта имеет выносную топку и обогревается снаружи, что является существенным недостатком. Расположение оборудования реторты показано на рис. 2.

Рис. 2. Схема расположения оборудования минской реторты: 1 - реторта; 2 - смоляной канал; 3 - вертикальный кирпичный боровок; 4 - холодильник; 5 - флорентина; 6 - конденсатор-сухопарник; 7 - медная труба; 8 - сборник смолы

При работе минской реторты пары смолы конденсируются в кирпичном смоляном смольнике-конденсаторе, соединенном непосредственно со смоляным каналом. Легкая часть парогазовой смеси отводится через вертикальный кирпичный боровик в сухопарник, а пары скипидара проходят через перекидную трубу в холодильник. Эта система состоит из смоляного кирпичного смольникаконденсатора и гидравлического затвора.

Сначала через нижний лаз реторту загружают осмолом, плотно укладывая его, оставляя у лаза свободную шахту для подачи осмола. Осмол в реторту укладывают снизу ряд за рядом до 2/3 ее высоты. Затем шахту заполняют осмолом, подаваемым через верхний люк. Окончательно загружают реторту через этот же люк с помоста. Мелкий осмол укладывается вниз и к центру. После этого люки закрывают и промазывают раствором глины с песком на соляном растворе. За 20-30 мин до окончания загрузки разводят огонь, сначала топят осторожно, а потом огонь усиливают с расчетом, чтобы первые капли воды и скипидара появились не позже 8 ч после начала топки (зимой). Затем огонь несколько уменьшают. При покраснении скипидара в реторту подают подсмольную воду. Если скипидар снова покраснел, подача воды прекращается. Общее время отгонки скипидара 35-45 ч.

Далее ведут отгонку смолы при экзотермической реакции. В это время в скипидарном сухопарнике собирают тяжелый скипидар и флотационное масло. Отгонка смолы продолжается 15-18 ч. Через 5- 6 ч после окончания топки для ускорения охлаждения угля в реторту вводится вода. Процесс повторяется 2-3 раза по 20-25 л через 4-5 ч.

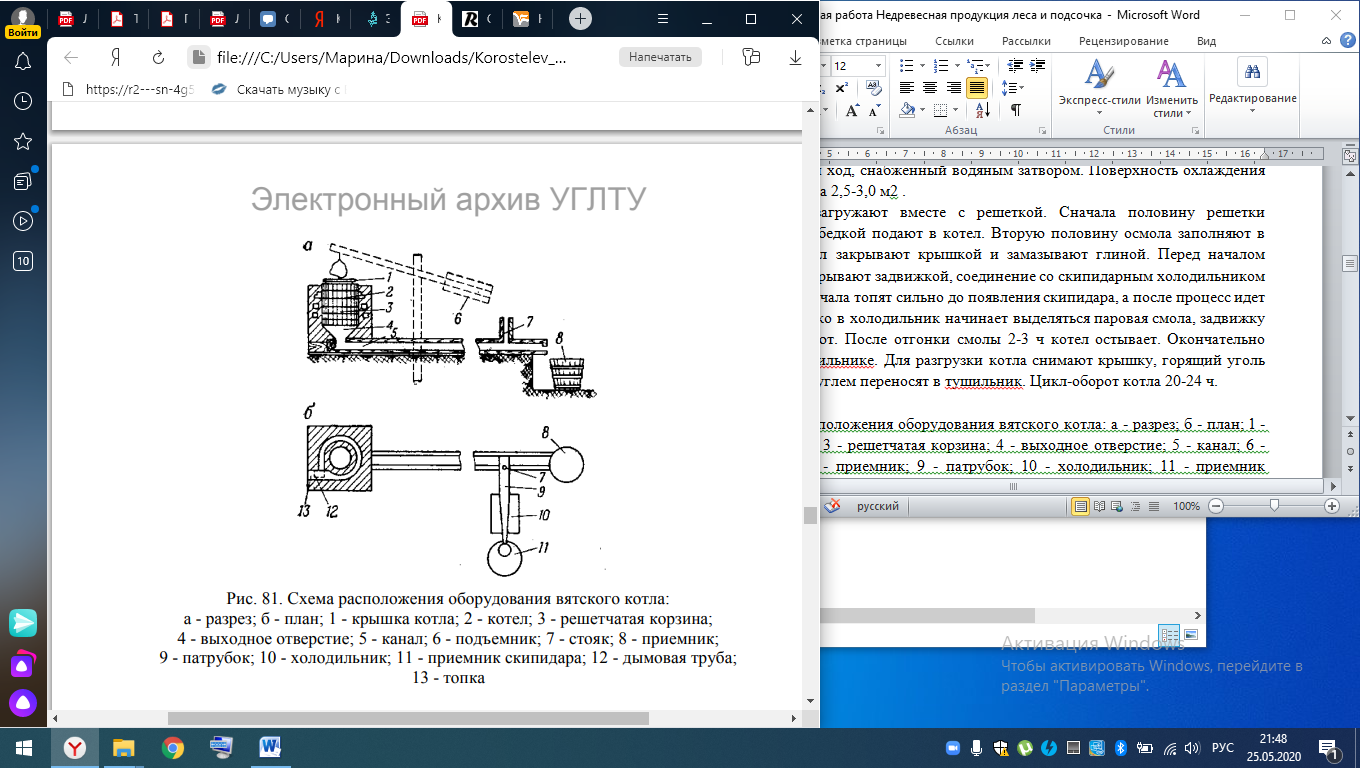

3. Вятский котел прост в устройстве и состоит из металлического котла, обмурованного кирпичной кладкой с выносной топкой и дымовой трубой, смоляной колоды, холодильника, тушильника для угля, подъемника, загрузочных корзин и конденсационной системы для скипидара. Схема оборудования вятского котла приведена на рис. 81. Котел представляет собой цилиндр из стали толщиной 3-4 мм со съемной крышкой. Емкость котла 1,5-3,5 м3. Пары скипидара и воды отводятся из верхней части котла или через смоляной ход, снабженный водяным затвором. Поверхность охлаждения коленчатого холодильника 2,5-3,0 м2.

Осмол в котел загружают вместе с решеткой. Сначала половину решетки загружают осмолом и лебедкой подают в котел. Вторую половину осмола заполняют в котле. После этого котел закрывают крышкой и замазывают глиной. Перед началом отгонки смоляной ход закрывают задвижкой, соединение со скипидарным холодильником оставляют открытым. Сначала топят сильно до появления скипидара, а после процесс идет на слабом огне. Как только в холодильник начинает выделяться паровая смола, задвижку смоляного хода открывают. После отгонки смолы 2-3 ч котел остывает. Окончательно уголь охлаждается в тушильнике. Для разгрузки котла снимают крышку, горящий уголь тушат водой и решетку с углем переносят в тушильник. Цикл-оборот котла 20-24 ч.

Рис. 3. Схема расположения оборудования вятского котла: а - разрез; б - план; 1 - крышка котла; 2 - котел; 3 - решетчатая корзина; 4 - выходное отверстие; 5 - канал; 6 - подъемник; 7 - стояк; 8 - приемник; 9 - патрубок; 10 - холодильник; 11 - приемник скипидара; 12 - дымовая труба; 13 - топка

Использование подскипидарных и подсмольных вод. В этих водах содержится значительное количество уксусной кислоты, и они используются для получения уксусно-кальциевого порошка, применяемого для производства уксусной кислоты.

Уксусная кислота из подскипидарных вод извлекается обработкой их известью. Этот процесс ведется в порошковом отделении. Подскипидарные воды из флорентины поступают в деревянный чаннатравочник, закопанный в землю с целью поступления в него вод самотеком. Собранную воду нейтрализуют известковым молоком и получают переходный продукт – травленую жижку. Известковое молоко заливают порциями и тщательно перемешивают веслом до появления нейтральной реакции. Травленую жижку отстаивают в течение суток и направляют на упаривание, при этом образующуюся смоляную пленку постоянно убирают. Жижка упаривается до кристаллизации, кристаллы всплывают на поверхность жижки и образуют желтоватую корку. С этого момента, чтобы порошок не выпадал на дно и не пригорал, жижку перемешивают. Для окончательной сушки порошок переносят на сушильную плиту и сушат при перемешивании до влажности 18-14 %.

Продукты смолоскипидарного производства. Продуктами смолоскипидарного производства являются сухоперегонный скипидар, смола, уголь и уксусно-кальциевый порошок.

Сухоперегонный скипидар имеет сложный состав и подразделяется на три сорта. Скипидар-сырец широкого применения не имеет. Для получения товарного продукта его очищают. Очищенный сухоперегонный скипидар обладает примерно теми же свойствами, что и терпентинное масло, и имеет то же применение. Может быть использован как горючее для автомашин.

Смола применяется в резиновой промышленности как мягчитель резины, в строительном деле, судостроении, канатном и сетеснастном производствах. При химической переработке получают смазочные масла, дезинфицирующие средства, жировые смазки для кожевенной промышленности.

Уголь древесный должен быть хорошо прожжен, иметь черный цвет. Применяется в химической промышленности и цветной металлургии как горновое топливо.

Уксусно-кальциевый порошок применяется для производства пищевой уксусной кислоты.

2020-08-05

2020-08-05 710

710