ЛЕКЦИЯ № 18 по Безопасности полётов

Тема: Расследование авиапроисшествий. Исследование отдельных систем: взлетно-посадочных устройств и авиационного оборудования.

Исследование взлетно-посадочных устройств

К взлетно-посадочным устройствам (ВПУ) относят устройства, улучающие взлетно-посадочные характеристики ВС (закрылки, носки, предкрылки и т.д.) и устройства, выполняющие функции опор ВС при стоянии и движении его по земле, поглощения энергии удара и её рассеивания при посадке и движении по неровностям, т. е. шасси ВС.

Исследование первой группы элементов ВПУ имеет целью определить работоспособность системы управления уборкой и выпуском закрылков, носков и т. п. и соответствие величины их отношения к режиму полёта. Это исследование аналогично рассмотренному выше для систем управления ВС. По положению штоков винтовых подъемников закрылков можно определить углы их отклонения. Эта же задача может быть решена по отпечаткам, оставленным направляющими рельсами или каретками в момент столкновения с препятствием.

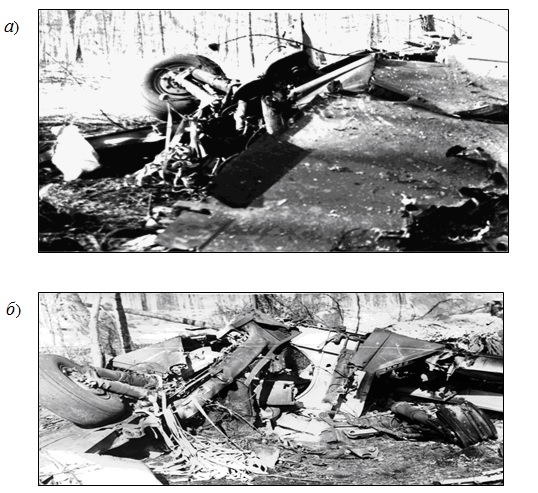

При исследовании элементов шасси исходным пунктом для установления причин разрушения деталей также являются остаточные деформации деталей, внешняя картина деформаций и изломов и т. п. (рис. 18.20, а, б, в).

Информация, полученная при изучении поверхности излома и деформаций, позволяет с некоторыми погрешностями и допущениями установить вид напряженного состояния, направления действия сил, обусловивших основной компонент напряжений, время действия сил (кратковременные единичные или повторяющиеся), конструктивные, технологические и эксплуатационные факторы, способствовавшие разрушению.

|

| Рисунок 18.20 – Внешний вид шасси ВС после удара о землю |

Оценка работоспособности системы управлении я шасси производится путем анализа соответствия положения элементов шасси режиму полёта.

А. Определение положения стоек шасси по выходу штоков цилиндров-подъемников

Штоки цилиндров-подъемников занимают положение, соответствующее положению стоек шасси, поэтому по отпечаткам поршней на «зеркале» цилиндров, букс на штоках определяется и положение стоек.

Б. Определение положения стоек шасси по отпечаткам на замках убранного положения

Признаком того, что в момент удара ВС о землю стойки (стойка) находились в убранном положении, является отпечаток на крюке и петле от их взаимного соударения.

В. Определение положения стоек шасси по положению крана уборки и выпуска шасси

Кнопка или рычаг переключателя шасси может в общем случае занимать три положения: «Шасси выпущено», «Нейтральное», «Шасси убрано». Положение рычага переключателя определяется по отпечаткам, образовавшимся на фиксирующих вырезах от соударения с валиком (корпусом) фиксатора в момент разрушения узла.

Г. Определение стоек шасси по состоянию ламп сигнализации

Лампы сигнализации «Шасси выпущены» и «Шасси убраны» включаются (находятся под напряжением) при соответствующем положении каждой стойки. Признаками включенного состояния ламп являются:

− вытяжка спирали нити накаливания;

− деформация витков спирали и увеличение шага её намотки возле держателей (электродов лампы);

− смещение места изгиба спирали от держателя за счет увеличения длины нити.

Для ламп, имеющих вместо спирали П-образную вольфрамовую нить, характерным признаком включенного состояния при ударе является перегиб нити.

В конструкции систем уборки и выпуска стоек шасси современных ВС имеются, как правило, режимы основной или аварийной уборки, реализуемые соответствующими кранами (переключателями), управляющими основной системой и аварийной системой. По положению этих кранов (переключателей) можно судить о том, что какая из этих систем была задействована в полёте.

Д. Исследование пневматиков авиационных колес

Определение причин разрушения или каких-либо неисправностей авиационных пневматиков связано со значительными трудностями, обусловленными тем, что ни один стандартный метод проверки физико-механических свойств материалов пневматиков при исследовании не может быть применен. Нормируемые показатели качества исходного сырья не могут быть сравнимы на образцах из разрушенных пневматиков. Сами повреждения пневматиков могут быть связаны с конструктивно-производственными недостатками и нарушениями условий эксплуатации пневматиков.

К повреждениям, относящимся к конструктивно-производственным недостаткам относятся:

− местный отрыв протектора из-за недостаточной прочности связи между верхними слоями пневматики;

− местные прорывы протектора из-за недостаточной прочности связи протектора с брекером;

− расслоение борта и отрыв надбортовой части в результате увода бортовых колец и расслоения в крыле при деформировании пневматика;

− разрушение камеры из-за наличия в её стенке пузыря.

С нарушением условий эксплуатации пневматиков связаны следующие их повреждения:

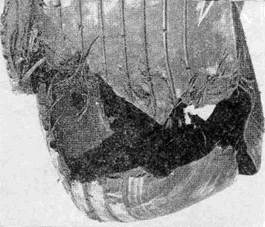

− сквозное разрушение каркаса пневматика при грубой посадке ВС (рис. 18.21);

− истирание протектора и каркаса пневматика о ВПП при «юзе» (отказ антиюзовой автоматики) – рис. 18.22;

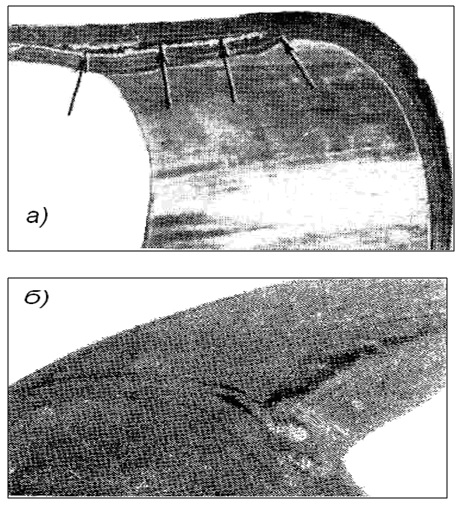

− расслоение каркаса – рис. 18.23;

− отрыв протектора – рис. 18.24.

|

| Рисунок 18.21 – Разрушенный при грубой посадке пневматик |

|

| Рисунок 18.22 – Истирание пневматика при юзе |

|

| Рисунок 18.23 – Расслоение каркаса (а) и излом надбортовой части пневматика (б) |

|

| Рисунок 18.24 – Отрыв протектора пневматика |

2020-08-05

2020-08-05 191

191