МДК.01.01 «Основы организации работ по монтажу контрольно-измерительных приборов и автоматизации»

Профессия: 15.01.19 Наладчик контрольно-измерительных приборов и автоматики

Группа Н-23

Лекционный материал на 23.06.2020г.

ТЕМА. 4.МОНТАЖ ЭЛЕКТРООБОРУДОВАНИЯ

И ЭЛЕКТРОННОЙ АППАРАТУРЫ

Монтаж электронной аппаратуры

Методы монтажа электронной аппаратуры полезно рассмотреть в их историческом развитии. Первыми генераторными и усилительными элементами были электронные лампы. Их устанавливали в панели, закреплённые на металлических шасси. Электролитические конденсаторы сглаживающих фильтров питающего напряжения крепили непосредственно к шасси, вставляя в отверстия и прикручивая гайками. К этим же шасси прикрепляли изоляционные колодки с лепестками. Резисторы и конденсаторы висели, припаянные выводами к этим лепесткам, а также к лепесткам ламповых панелей и электролитических конденсаторов.

Такой способ получил название навесного монтажа. В массовой электронике навесной монтаж применялся до 50–60-х годов прошлого века, впоследствии уступив место печатным платам; за навесным монтажом осталась ниша – подключение трансформаторов и аналогичных крупногабаритных изделий.

Навесной монтаж остаётся наиболее уместным способом монтажа ламповой техники как из-за конструкции ламповых панелей и крупногабаритных трансформаторов, так и из-за лучшего температурного режима отдельных компонентов, эффективной механической развязки ламп, возможности оптимального подбора сечения соединительных проводников и сокращения общего числа паяных соединений в цепи сигнала.

Для лучшей механической развязки ламп соединительные провода (а также выводы резисторов и конденсаторов, распаиваемые непосредственно к ламповым панелям) формуются с S -образными изгибами, избегая прямых, жёстких перемычек. В любительских конструкциях монтаж ведётся на изолированных (диэлектрических) шасси. К шасси крепятся металлические стойки, к стойкам — компоненты схемы, соединяемые непосредственно или перемычками из провода. Мелкие элементы (например резисторы) могут припаиваться прямо к большим. Микросхемы при навесном монтаже приклеивают к плате вверх выводами. Такой стиль монтажа на жаргоне радиолюбителей называется «мёртвый жук». В любительской полупроводниковой практике его применяют и сейчас для создания простых конструкций, когда травить плату невыгодно. Если в схеме есть крупные детали (потенциометры, тумблеры, большие конденсаторы и т. д.), часть элементов может закрепляться навесом на них, экономя пространство на печатной плате.

Электрические соединения при навесном монтаже выполняют отрезками медных монтажных проводов. При большом количестве соединений монтажные провода связывают в жгуты. При массовом изготовлении электронной аппаратуры для изготовления жгутов применяют специальные шаблоны. Шаблоны делают плоскими и объёмными. Раскладку проводов на шаблоне выполняют по таблицам соединений. После проверки правильности раскладки жгута ему придают круглую форму и связывают толстой ниткой, применяя специальные стягивающие узлы. Готовый жгут переносят на изделия, закрепляют и выполняют электрические соединения. Для электронной аппаратуры, работающей в условиях механических перегрузок и вибраций, жгуты изготавливают из гибких многопроволочных проводов.

С появлением транзисторов произошла миниатюризация электронных устройств, и стал широко применяться способ печатного монтажа. Печатный монтаж – способ монтажа электронной аппаратуры, при котором соединения электро- и радиоэлементов, в том числе экранирующих, выполняют посредством тонких электропроводящих полосок с контактными площадками, расположенных на печатной плате. Под печатанием схем подразумевают такую технологию производства, при которой монтажные провода в виде полосок фольги наносятся на изоляционное основание (плату). Способы получения печатных проводников:

– травление фольгированного изоляционного материала;

– электрохимическое осаждение;

– вакуумное или катодное распыление;

– вжигание проводящих паст;

– электролитическое осаждение с переносом проводящего рисунка на изоляционную плиту.

В качестве основания используют гетинакс, стеклотекстолит и другие изоляционные материалы, а в качестве проводников – медь, алюминий, никель и золото. Выводы деталей вставляют в металлизированные отверстия платы и запаивают. Одновременно это обеспечивает механическое крепление деталей.

Печатный монтаж имеет следующие преимущества: высокая плотность расположения проводников, малые габариты и масса, низкая стоимость в массовом производстве, хорошая повторяемость параметров, большая механическая прочность и стойкость к климатическим и тепловым воздействиям. Печатный монтаж позволяет уменьшить габариты и массу аппаратуры, широко использовать механизированное и автоматизированное оборудование и высокопроизводительные технологические процессы при её массовом выпуске. При этом значительно повышается надёжность изделий, и заметно сокращаются расход материалов и трудовые затраты.

К недостаткам печатного монтажа относятся: большая длительность цикла подготовки производства, принципиальная невозможность полного экранирования, ограничение максимальных габаритов печатных плат из-за уменьшения их жёсткости, сложность контактирования печатных плат на гибком основании, плохая ремонтопригодность (ограниченное число перепаек).

Печатные платы. В основе печатного монтажа лежит печатная плата, представляющая собой диэлектрическую пластину, на которую с одной или двух сторон нанесены печатные проводники в виде тонких электропроводящих полосок. При печатном монтаже обычно толщина проводников 20–50 мкм, их ширина 0,5–0,8 мм и минимальное расстояние между ними 0,3–0,5 мм. Вследствие благоприятных условий теплоотвода в печатных проводниках допускается высокая (до 30–50 А/мм2) плотность электрического тока. Контактные переходы с одной стороны платы на другую осуществляют путём металлизации стенок отверстий или установкой металлических трубок с последующей их развальцовкой и опайкой. При микроминиатюризации аппаратуры на основе многовыводных интегральных схем применяют многослойные печатные платы (склеенные между собой) и тем самым достигают существенного повышения плотности монтажа.

В практике конструирования электронной аппаратуры на печатной плате особо важное место занимает компоновка. При рациональной компоновке деталей следует добиваться минимальной длины соединительных проводников. Следует также учитывать, что любой элемент схемы (резистор, транзистор, конденсатор, катушка индуктивности и т. д.) требует для нормальной работы площади и объёма пространства гораздо больше своих геометрических размеров, поскольку электрическое, магнитное и тепловое поля работающего элемента выходят за пределы его конструкции. Непродуманная компоновка деталей на плате является главной причиной неудовлетворительной работы прибора, собранного по многократно проверенной схеме.

Технологический процесс сборки печатной платы состоит из следующих типовых этапов:

– подготовка выводов электронных компонентов (формовка, обрезка);

– установка компонентов (ручная, автоматическая);

– пайка (волной припоя, ручная, селективная);

– отмывка (ультразвуковая, струйная).

На некоторых предприятиях сохранилась технология, при которой из-за проблем с покрытиями выводов и хранением компонентов подготовка выводов включала в себя предварительное лужение, однако современная технология этого не предусматривает благодаря качественной упаковке и покрытию выводов современных компонентов.

Подготовка выводов электронных компонентовпроизводится с целью:

– выравнивания (рихтовки) выводов (если требуется);

– обеспечение необходимого монтажного расстояния между выводами;

– получения определённого зазора между платой и компонентом (если требуется);

– фиксации компонентов на плате при ручном монтаже, либо до поступления платы в установку пайки.

Зазор обычно обеспечивается приданием выводам компонентов соответствующего изгиба – т. н. «опорного зи́га» (рисунок 4.1, а); самофиксация элемента на плате перед групповой пайкой – особым изгибом части вывода, входящей в отверстие платы – замка́ (рисунок 4.1, б). Одновременное выполнение зига и замка носит название «зиг-замо́к».

Тяжелые элементы (например трансформаторы) или элементы, подверженные механическим воздействиям (тумблеры, потенциометры, подстроечные конденсаторы), устанавливаются с помощью особых держателей. Такие держатели обеспечивают надежное механическое крепление соответствующих элементов к печатной плате и предотвращают обрыв и поломку выводов под воздействием механических нагрузок.

Формовку круглых или ленточных выводов элементов производят с помощью ручного монтажного инструмента либо специальных полуавтоматических устройств таким образом, чтобы исключались механические нагрузки на места крепления выводов к корпусу. При формовке выводов не допускается их механическое повреждение, нарушение защитного покрытия, изгиб в местах соединения вывода и корпуса, скручивание относительно оси корпусов, растрескивание стеклянных изоляторов и пластмассовых корпусов. Устройства формовки выпускаются с механическим и электрическим приводом подачи компонентов, а также механическим либо пневматическим – самого устройства формовки. Загрузка компонентов производится из лент, трубчатых кассет, россыпи. Геометрические параметры формовки регулируются; установки оснащаются сменными формовочными матрицами. Специальная конструкция матриц формовочных устройств обеспечивает отсутствие избыточных напряжений и зазубрин на материале в месте изгиба вывода.

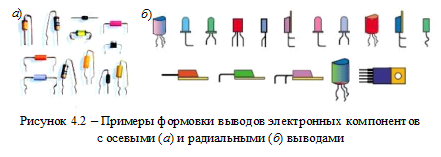

Примеры отформованных выводов различных компонентов приведены на рисунке 4.2.

Установка компонентов на печатную плату осуществляется с применением специальных монтажных автоматов, автоматизированных рабочих мест (АРМ) либо полностью вручную.

Существуют монтажные автоматы, осуществляющие вставку штырьковых выводов электронных компонентов с программной ленты в отверстия печатной платы, их подрезку и подгибку с обратной стороны платы с помощью монтажных, гибочных и отрезных головок. Многие монтажные автоматы одновременно обладают функцией выбора компонентов, т. е. могут работать непосредственно из первичных лент либо загрузочных бункеров без необходимости подготовки программной ленты.

В их конструкции могут быть предусмотрены: следящие приводы перемещений по координатным осям; управление с помощью персонального компьютера; загрузка питателей без остановки работы; контроль правильности подачи компонентов; одновременная сборка более чем одной печатной платы; автоматическая загрузка/выгрузка плат; коррекция погрешностей проводящего рисунка печатной платы; автоматическая смена захватных устройств.

Ручная и полуавтоматическая установка компонентоввыполняется на АРМах либо монтажных столах. В этих устройствах автоматизирована подача сборочной информации – места установки компонента на плату и его требуемой ориентации, а также может быть обеспечена автоматическая подача нужного лотка с компонентами устанавливаемого типономинала, механизирован процесс фиксации платы на монтажном столе. АРМы могут быть дополнительно оснащены устройствами формовки выводов компонентов. Такое оборудование дешево, но малопроизводительно.

Пайка печатной платы может выполняться автоматически волной припоя и вручную. Пайка волной припоя – наиболее распространенный метод пайки, впервые появившийся в 50-е годы XX века. В процессе пайки платы устанавливаются на конвейер и последовательно проходят несколько рабочих зон паяльной установки: зону флюсования, предварительного нагрева, пайки.

Флюс удаляет оксидные пленки с паяемых поверхностей, улучшает смачивающую способность припоя и предотвращает окисление до начала пайки. Флюсование осуществляется одним из двух основных способов: распылением и с помощью пенообразователя. Метод распыления обладает рядом преимуществ по сравнению с пенообразованием, в частности, он более экономичен, а также позволяет точнее контролировать толщину флюса. Зона флюсования оканчивается устройством «воздушного ножа», служащего для удаления избытка флюса с поверхности платы.

Предварительный нагрев служит для предотвращения теплового удара платы и компонентов в результате контакта с волной горячего припоя, сушки (удаления растворителя) и активации флюса.

Нагрев осуществляется инфракрасными модулями с различной длиной волны, кварцевыми нагревателями и конвекционными системами.

Далее конвейер с платами проходит непосредственно зону пайки, где в ванне с помощью помпы формируется волна расплавленного припоя. Форма волны припоя может быть различной, в зависимости от применяемой модели оборудования.

Изначально использовалась симметричная волна, но впоследствии произошел переход к несимметричным (T -, Z -образная, W -волна и пр.), обеспечивающим лучшие результаты с точки зрения качества паяных соединений.

Подобно зоне предварительного нагрева, зона пайки также оканчивается «воздушным ножом», удаляющим излишки припоя и разрушающим перемычки.

Ряд моделей оборудования обеспечивает возможность пайки волной в среде инертного газа (азота).

Применяется подача азота непосредственно к месту пайки либо создание азотного «туннеля» над всеми зонами. Цель применения азота – уменьшить окисление припоя и флюса, получить более блестящие и яркие паяные соединения, снизить уровень образования шлама и, как следствие, исключить засорение форсунок.

Ручная пайка предварительно установленных компонентов на печатную плату проводится с применением аналоговых и цифровых паяльных станций. Подготовленные поверхности покрывают флюсом непосредственно перед пайкой.

Механизм действия флюса заключается в том, что оксидные пленки металла и припоя под действием флюса растворяются, разрыхляются и всплывают на его поверхности. Вокруг очищенного металла образуется защитный слой флюса, препятствующий возникновению оксидных пленок.

Жидкий припой замещает флюс и взаимодействует с основным металлом. Слой припоя постепенно увеличивается и при прекращении нагрева затвердевает. При проведении процесса пайки крайне важно выдерживать необходимую температуру. Подбор температуры осуществляется в зависимости от применяемого припоя, типа и размера корпуса компонента, материала и топологии платы.

Пониженная температура приводит к недостаточной жидкотекучести припоя и плохому смачиванию соединяемых поверхностей. Значительное увеличение температуры вызывает обугливание флюса до активации им поверхностей спая.

Важными характеристиками паяльной станции являются:

– быстрый нагрев жала до рабочей температуры;

– точный контроль температуры жала с максимальной частотой;

– автоматическая калибровка станции при смене жала либо паяльника;

– быстрая смена жал.

Такими возможностями обладают преимущественно цифровые паяльные станции, которые обеспечивают более точное задание, поддержание и управление температурой паяльника по сравнению с аналоговыми, а также позволяют подключать к станции несколько инструментов.

Для пайки обычно используются жидкий флюс и проволочный припой. Флюс наносится кистью в места пайки. Для пайки в труднодоступных местах, а также для ремонта применяют трубчатые припои с несколькими каналами флюса внутри. Преимущественно применяются припои со слабоактивированными низкоканифольными флюсами, не требующими отмывки, либо со среднеактивированными канифольными, для которых отмывка возможна, но не является обязательной при нормальных условиях эксплуатации изделия. Для пайки сильно окисленных поверхностей, а также поверхностей с плохой паяемостью применяются активированные канифольные флюсы, требующие последующей отмывки в деионизованной воде или органическими растворителями на спиртовой основе. Припои используются как оловянно-свинцовые (Sn-Pb, Sn-Pb-Ag), так и бессвинцовые (Sn-Cu, Sn-Ag-Cu); поставка осуществляется в катушках.

Последовательность пайки установленных в отверстия компонентов:

– очистка жала паяльника (если необходимо), его облуживание;

– установка температуры жала паяльника на станции;

– выдержка, в процессе которой происходит нагрев жала паяльника до требуемой температуры;

– приведение жала в контакт (одновременный) с контактной площадкой и выводом компонента для обеспечения их прогрева, небольшая выдержка (0,5–1 с);

– подача прутка припоя к паяному соединению с образованием связи между выводом и КП (не следует подавать припой непосредственно на жало паяльника во избежание преждевременного выгорания флюса);

– охват припоем вывода по кругу на 360°;

– одновременный отвод прутка припоя и жала паяльника (по направлению вверх вдоль вывода ЭК для образования галтели правильной формы).

Процесс пайки одного соединения должен быть по возможности кратковременным. Во избежание перегрева компонента и отслаивания контактной площадки его общее время составляет от 0,5 до 2 секунд. При пайке необходимо следить за тем, чтобы паяльник даже на короткое время не прикасался к корпусу компонента, и чтобы на него не попадали капли припоя и флюса. После работы жало паяльника необходимо облудить для увеличения срока его службы.

Существуют паяльники с одновременной подачей прутка припоя (пайка одной рукой, вторая может использоваться для удержания компонента и/или платы), а также станции автоматической непрерывной либо дискретной подачи припоя в точку пайки.

Конец вывода должен быть различим в образованном паяном соединении (не должно присутствовать избыточного количества припоя). Поверхность галтелей припоя – вогнутая, непрерывная, гладкая, глянцевая, без темных пятен и посторонних включений. Припой не должен касаться корпуса компонента. Не допускается растекание припоя за пределы контактной площадки по проводнику.

Изготовление печатной платы вручную. Когда схема соединений вычерчена, координаты центров контактных площадок, отверстий для крепления, а также контуры платы переносят на плату из фольгированного материала. Поверхность фольги перед этим тщательно зачищают микронной шкуркой, чтобы удалить пленку оксида, а затем обезжиривают ацетоном. В дальнейшем следует избегать касания фольги руками.

После этого рисунок печатной платы наносят на фольгу кислотоупорной краской (нитроэмаль НЦ-25, асфальтово-битумный лак, цапонлак). Контуры контактных площадок удобно наносить стеклянным рейсфедером с надетой на него ПВХ трубкой или другим способом.

Рисунок печатных проводников можно выполнять самодельным рейсфедером, изготовленным из использованного пластмассового стержня шариковой авторучки. Конец стержня длиной 130 мм осторожно нагревают над пламенем спиртовки. Как только трубка размягчится, оттягивают ее конец и обрезают лезвием. Пластмассовый стержень пишет мягче металлического или стеклянного. В процессе работы рейсфедер необходимо периодически промывать в ацетоне.

Заготовки печатных плат обычно травят в растворе хлорного железа с удельным весом 1,36, налитом в фотокювету подходящих размеров. Процесс травления длится 0,5–1,5 ч. Его можно ускорить покачиванием кюветы. После окончания процесса травления заготовку ополаскивают, тщательно промывают теплой проточной водой. Лак снимают наждачной бумагой № 60, 80 или тампоном, смоченным в ацетоне. Далее в плате сверлят отверстия под выводы деталей и для элементов крепления крупных деталей, а также обрабатывают плату по контуру. После сверления со стороны, противоположной печатным проводникам, со всех отверстий аккуратно удаляют заусеницы, пользуясь сверлом, заточенным под углом 90°, и диаметром примерно вдвое большим, чем сверло, которым сверлили отверстие.

Готовую печатную плату следует для консервации покрыть тонким слоем канифольного лака или сразу же залудить хотя бы контактные площадки. Лудить проводники платы удобно следующим образом. Тщательно зачищенные проводники покрывают тонким слоем спиртоканифольного флюса. На конец тонкого деревянного стержня надевают отрезок оплетки экранированного кабеля длиной около 20 мм и закрепляют его проволочным бандажом. Свободный конец оплетки, пропитанный припоем, прижимают жалом паяльника к проводнику платы и двигают вдоль него. Слой получается тонким и ровным. Если излишки припоя замкнули соседние проводники, еще раз проводят нагретой оплеткой, чтобы она впитала лишний припой.

Монтаж микросхем. Интегральные схемы располагают на печатных платах, как правило, рядами, хотя допускается их расположение в шахматном порядке. При размещении микросхем на плате учитывают легкость доступа к любой из них и возможность замены.

Микросхемы со штыревыми выводами при расстоянии между выводами, кратном 2,5 мм, располагают на печатной плате таким образом, чтобы их выводы совпадали с узлами координатной сетки. Если расстояние между выводами не кратно 2,5 мм, то их помещают так, чтобы один или несколько выводов совпадали с узлами координатной сетки и первый вывод совпадал с ключом. При этом микросхемы устанавливают только с одной стороны печатной платы, причем между микросхемами и платой обычно оставляют зазор. Микросхемы с планарными выводами припаивают к металлизированным контактным площадкам или впаивают выводы в металлизированных отверстиях печатной платы. При монтаже и демонтаже микросхем в металлическом корпусе удобно пользоваться небольшим магнитом с прикрепленной к нему ручкой из жести или захватом. Перед монтажом микросхем, припаиваемых в накладку, их выводы обычно формуют, т. е. изгибают так, чтобы обеспечить одновременное прилегание к плате всех выводов. Сформировать выводы можно пинцетом, плоскогубцами, но быстрее и лучше – специальным приспособлением из пуансона и матрицы.

При пайке микросхем желательно применять теплоотвод в виде медного стержня с плоским концом и углублением. Аналогичную конструкцию можно выполнить широкозахватной, рассчитанной на одновременное касание всех выводов микросхемы.

В настоящее время технология печатного монтажа уступает свои позиции более прогрессивной технологии поверхностного монтажа, в особенности, в массовом и крупносерийном производстве, бытовой электронике, вычислительной технике, телекоммуникациях, портативных устройствах и других областях, где требуется высокая технологичность, миниатюризация изделий и хорошие слабосигнальные характеристики.

2020-08-05

2020-08-05 486

486