Дуговой разряд называется устойчивым, если он существует непрерывно в течение длительного времени без обрывов и коротких замыканий. Поэтому в качестве непосредственного критерия для оценки устойчивости можно принять частоту обрывов дуги или количество обрывов при полном расплавлении одного электрода. Устойчивость зависит как от технологических, так и электрических характеристик процесса.

Система "источник - дуга" при малом возмущении по длине дуги Сформулируем понятие принципиальной устойчивости энергетической системы «источник питания—дуга». Система «источник—дуга» принципиально устойчива, если в результате отработки малых возмущений она приходит в установившееся состояние, характеризующееся равенством подаваемой и потребляемой энергии и малыми отклонениями тока и напряжения от исходного состояния. Система «источник—дуга» устойчива при малых возмущениях, если разность дифференциальных сопротивлений дуги и источника в точке пересечения их характеристик положительна.

Устойчивость при значительных возмущениях Выполнение условия принципиальной устойчивости системы «источник-дуга» необходимо, но не достаточно для обеспечения устойчивого горения дуги в реальных условиях сварки. После рассмотрения устойчивости «в малом» переходим к анализу устойчивости «в большом». При дуговой сварке наиболее значительными возмущениями являются колебания длины дуги. Чем больше удается удлинить дугу без ее обрыва, тем устойчивей процесс. Разрывная длина дуги для оценки эластичности обычно определяется в следующем эксперименте. Электрод зажимается в штативе, после чего возбуждается дуга. По мере плавления или медленного подъема электрода дуга непрерывно удлиняется вплоть до обрыва. Разрывная длина дуги l др, т.е. длина в момент, предшествующий обрыву, и принята в качестве непосредственного критерия устой-чивости дуги при значительных ее колебаниях. Для анализа устойчивости «в большом» воспользуем-ся статическими характеристиками дуги Uд = f (Iд) и источника Uи = f (Iд).

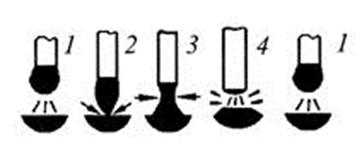

Устойчивость при сварке с короткими замыканиями При сварке плавящимся электродом возмущения вызываются капельным переносом электродного металла. Особые требования предъявляются к динамическим свойствам источника, если перенос сопровождается короткими замыканиями капли на изделие. Характеристики переноса при естественных технологических коротких замыканиях иллюстрируются рис. 1.10. и рис.1.11. Такие замыкания характерны для механизированной сварки в углекислом газе от источника с низким напряжением.

Рисунок 1.10 - перенос электродного металла при сварке короткими замыканиями

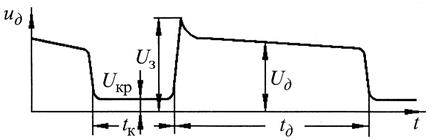

На стадии дугового разряда (1) происходит плавление электрода и образование капли. По мере роста капли при непрерывной подаче электрода длина дуги сокращается, а напряжение падает. Стадия дугового разряда продолжается в течение времени tд=0,005 - 0,1 с. Затем капля касается ванны расплавленного металла, при этом дуга гаснет, напряжение резко снижается, а ток возрастает - наступает стадия короткого замыкания. Ее длительность tк = 0,001 - 0,01 с. В начале стадии короткого замыкания (2) капля касается ванны на очень небольшой площади. Искривление линий тока, проходящих через жидкую перемычку между каплей и ванной, вызывает появление электродинамических сил, сжимающих перемычку и препятствующих переходу капли в ванну. Но при благоприятном ходе процесса переноса капля сливается с ванной и перетекает в нее (3). Это приводит к образованию тонкой перемычки уже между каплей и электродом. Окончательное разрушение перемычки происходит под действием сжимающих электродинамических сил, а также благодаря перегреву и взрывному испарению металла перемычки при возрастании плотности тока в ней (4). После разрыва цепи короткого замыкания дуга повторно зажигается (5), при этом напряжение источника быстро восстанавливается до значения Uд, а ток снижается до Iд min с последующим плавным нарастанием до Iд. Описанные явления регулярно повторяются.

а)

б)

Рис.1.11. - Осцилограммы напряжения (а) и тока (б) дуги при естественном переносе

Такой процесс, несмотря на резкие изменения параметров, обеспечивает практически равномерное плавление электродного и основного металла и образование сплошного ровного шва, что позволяет говорить о технологической устойчивости процесса, не смешивая его с классическим понятием устойчивости как длительной неизменности характера электрических процессов. Условием технологической устойчивости процесса с естественными короткими замыканиями следует считать регулярную смену стадий дугового разряда и короткого замыкания.

Таким образом, дуга при подобном характере переноса металла является нестационарной: относительно длительные промежутки времени, когда она горит, чередуются с кратковременными перерывами, вызванными замыканием дугового промежутка жидкой каплей и его восстановлением после разрушения перемычки. Признаком устойчивости процесса здесь будет уже не постоянство напряжения дуги и тока, а определенная, оптимальная для данных условий, периодичность повторения стадий, о которой можно судить по частоте коротких замыканий. Если эта частота остается неизменной в течение достаточно длительного времени или изменяется в относительно небольших пределах, то процесс может быть назван квазистационарным.

Особенностью работы источника при горении дуги с периодическими короткими замыканиями является последовательная смена режимов холостого хода, нагрузки и короткого замыкания, происходящая с частотой порядка десятков и даже сотен герц. В таких условиях устойчивый квазистационарный процесс возможен лишь в том случае, если источник обладает определенными динамическими свойствами. Важнейшими из таких свойств является скорость восстановления напряжения после прекращения короткого замыкания в результате отрыва капли и скорость нарастания тока короткого замыкания.

При рассмотрении картины переноса металла очевидно, что после отрыва капли возможен некоторый интервал (стадия 4 на рис. 1.11), когда ток в цепи равен нулю, т.к. дуга еще не горит. Поскольку даже незначительное увеличение времени восстановления горения дуги снижает устойчивость процесса, необходимо принимать меры для возможно более быстрого ее возбуждения после разрушения перемычки между каплей и электродом. Наиболее простой, но достаточно эффективной мерой является включение последовательно с дугой индуктивности.

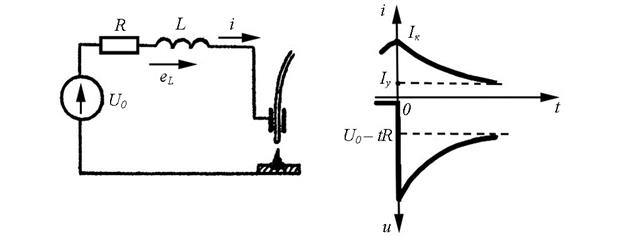

Рассмотрим эквивалентную схему сварочной цепи с источником постоянного тока, имеющим напряжение холостого хода U 0, внутреннее сопротивление R и индуктивность L (рис. 1.12).

Пусть в момент, предшествовавший отрыву капли, ток в цепи достигал значения Iк. Тогда в индуктивности к этому моменту была накоплена энергия, равная  .

.

После размыкания цепи, вызванного отрывом капли, ток не может исчезнуть мгновенно, т.к. накопленная в дросселе энергия должна предварительно рассеяться. Поэтому в месте разрыва цепи возникает электрический разряд, т.е. происходит мгновенное возбуждение дуги.

а) б)

Рис. 1.12. Эквивалентная схема сварочной цепи и временная диаграмма токов и напряжений после отрыва капли

Если напряжение дуги принять постоянным, состояние цепи для короткого интервала времени после восстановления дугового промежутка описывается уравнением

или

, (1.10)

, (1.10)

где  – ЭДС самоиндукции.

– ЭДС самоиндукции.

Поскольку при t = 0 i = Iк, то

. (1.11)

. (1.11)

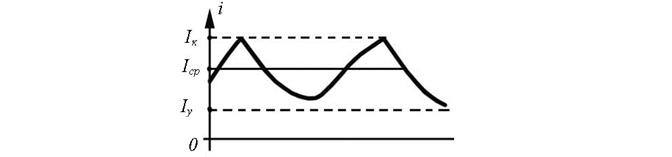

Таким образом, большое значение тока дуги непосредственно после ее возбуждения поддерживается за счет электромагнитной энергии, накопленной в индуктивности во время стадии короткого замыкания. По мере рассеивания этой энергии в дуге ток затухает, стремясь к установившемуся значению Iу (рис. 1.12, б).

Благодаря описанному свойству электрической цепи с индуктивностью, а также тому, что возбуждение дуги после разрушения перемычки происходит в условиях высокой концентрации легкоионизирующихся паров металла, в реальных случаях сварки плавящимся электродом с периодическими замыканиями стадия 4, как правило, отсутствует. Ток при этом имеет форму, близкую к показанной на рис. 1.13.

Рис. 1.13. Фрагмент осциллограммы сварочного тока при крупнокапельном переносе с короткими замыканиями

Очень важное значение имеет скорость нарастания тока при коротком замыкании  . Если эта скорость недостаточна, между каплей и электродом не успевает образоваться шейка, что препятствует отрыву капли. В результате в сварочную ванну попадает нерасплавившаяся проволока, и нормальный ход процесса нарушается.

. Если эта скорость недостаточна, между каплей и электродом не успевает образоваться шейка, что препятствует отрыву капли. В результате в сварочную ванну попадает нерасплавившаяся проволока, и нормальный ход процесса нарушается.

Излишне высокая скорость нарастания тока также недопустима, поскольку разрушение шейки при этом происходит со взрывом, в результате чего капля вылетает за пределы ванны. Кроме того, большое значение тока дуги после восстановления промежутка вызывает резкое увеличение давления на участки активных пятен сварочной ванны и торца электрода, что является второй причиной сильного разбрызгивания жидкого металла.

В результате многочисленных исследований установлено, что для каждого конкретного случая существуют оптимальные значения величин, которые должны, по возможности, выдерживаться. Так, при сварке проволокой диаметром 0,8 мм наилучшие результаты получаются при скорости нарастания тока 10–15 кА/с, ток в момент отрыва капли должен быть 400–500 А, а среднее значение тока 100–140 А.

Скорость нарастания тока при коротком замыкании сварочной цепи определяется ее постоянной времени

,

,

где L, R – индуктивность и активное сопротивление сварочной цепи.

Если постоянная времени цепи мала, скорость нарастания тона будет высокой, и наоборот. Для получения нужных динамических свойств источник питания, следовательно, должен обладать определенной, желательно регулируемой в некоторых пределах, постоянной времени, что достигается включением в состав источника дросселя, индуктивность которого обычно находится в пределах 0,1–0,6 мГн. Ранее мы убедились, что индуктивность полезна и для возбуждения дуги после отрыва капли.

Таким образом, источники питания, используемые при сварке плавящимся электродом с переносом металла, сопровождающимся периодическими короткими замыканиями, должны помимо статической устойчивости удовлетворять следующим требованиям:

– иметь в своем составе индуктивность, обеспечивающую требуемые динамические свойства при замыкании капли и возбуждении дуги после ее отрыва;

– иметь пологопадающие или жесткие внешние характеристики, поскольку ток в момент отрыва капли должен в несколько раз превышать ток горения дуги.

2020-08-05

2020-08-05 821

821