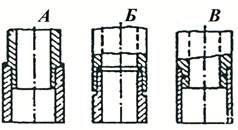

На рис. 5. показаны различные способы размещения серебряного припоя (проволочного кольца) при соединении двух трубчатых деталей. В случае А припой при нагреве потечет вниз в зазор между трубами. В случае Б после расплавления припоя и затекания его в зазор между трубами последние сдвигают до плотного соприкосновения внутренних торцов. Иногда припой размещают в кольцевых канавках (случай В), что улучшает качество заполнения зазора припоем.

Рис. 5. Способы размещения серебряного припоя при соединении двух трубчатых деталей.

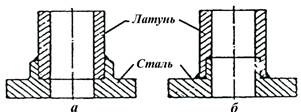

При конструировании паяных соединений из разнородных металлов следует учитывать коэффициенты линейного расширения каждой из соединяемых частей. На рис. 6. дан пример спаивания детали из латунной и стальной частей. Латунь имеет больший коэффициент расширения, чем сталь. Поэтому узел б сконструированы правильно, т.к. при остывании деталей после паяния наружная латунная деталь плотно обожмет стальную. А при остывании узла а внутренняя латунная деталь, сокращаясь более стальной, стремится ослабить и разорвать шов..

Рис. 6. Соединение паянием двух трубчатых деталей из разнородных металлов.

Технология паяния

Паяние включает комплекс выполняемых операций; подготовка поверхности соединяемых деталей; сборка; пайка; обработка после пайки.

Подготовка поверхности к пайке заключается в тщательной очистке от загрязнений и окисных пленок. Смазку с поверхности удаляют обезжириванием, т.е. погружением их в водные растворы щелочей с последующей промывкой водой и сушкой. Стальные детали обезжиривают 10%-ным раствором едкого натра при 70-80°С. Детали из меди и ее сплавов обезжиривают раствором более сложного состава (например, 50г тринатрийфосфат, 50г кальцинированной соды, 15г жидкого стекла, 1л воды). Для обезжиривания возможно применение ацетона, бензина, трихлорэтилена.

Окисные пленки удаляют механическими или химическими средствами: обрабатывают шлифовальной брагой, кругами инструментом, металлической щеткой травят в растворах соляной или серной кислоты и т.д. После травления необходима тщательная промывка изделия и сушка.

В некоторых случаях перед пайкой на поверхности детали наносят покрытия из меди, никеля, серебра и др. металлов для улучшения смачивание сплошности, предотвращения взаимодействия основного металла с припоем и т.д.

Перед пайкой детали собирают и фиксируют для устранения возможности их смещения при нагреве. При сборке между кромками наносят флюс.и размещают припой,

Пайку выполняют одним из способов в зависимости от технических требований, конструкции и материала паяемой детали, применяемого припоя, наличия оборудования. Большое значение имеет величина зазора между соединяемыми кромками. При его уменьшении улучшается проникновение жидкого припоя за счет действия капиллярных сил и увеличивается прочность соединения. Для серебряных припоев рекомендуется зазор 0,05—0,15 мм, для медных 0,1-0,2 мм.

Очень важен температурный режим пайки. Температура нагрева должна обеспечить хорошее растекание флюса и припоя и не ухудшать свойства исходных материалов. Скорость нагрева определяется теплопроводностью материала. Выдержку пайки определяют экспериментально; необходимо обеспечить заполнение зазора припоем. Режим охлаждения назначается таким, чтобы предупредить появление трещин.

При высокотемпературной пайке (выше 500°С) в условиях ремонтных мастерских для нагрева чаще используют газовые горелки о

Паяльники применяют при низкотемпературной пайке (ниже 400°С). Рабочая кромка паяльника должна быть запилена под углом 40-45° и облужена припоем. При пайке паяльник всей рабочей поверхностью касается места соединения, предварительно покрытого флюсом к нагретому месту подводят припой, который плавится и затекает в зазоры'

После пайки необходимо с детали удалить остатки флюса, зачистить наплывы припоя и проверить качество соединения.

2020-08-05

2020-08-05 106

106