а – прямой, б – угловой

1 – рукоятка, 2 – стальная трубка, 3 – хомуты, 4 – нагревательный элемент, 5 – накладные боковины, 6 – шнур, 7 – штепсельная вилка.

Паяльники бывают с периодическим нагревом, с непрерывным нагревом, ультразвуковые и абразивные.

В ультразвуковых паяльниках колебание ультразвуковой частоты используется для разрушения окисной пленки на поверхности паяемого металла. Это дает возможность осуществления бес флюсовой низкотемпературной пайки.

Абразивные паяльники применяются для обслуживания алюминия и его сплавов без флюса. Окисная пленка удаляется трением паяльника по облуживаемой поверхности.

Выбор того или иного метода нагрева зависит в основном от серийности спаиваемых деталей, от их размеров, конструкции и требований, предъявляемых к стыку дотацией в отношении чистоты шва и заполнения зазора припоем.

Во многих случаях наилучшие результаты дает нагрев индукционными токами. Нагрев изделий по этому способу производится посредством специальных катушек-индукторов (рис.3.), соединенных с источником энергии - машинным или ламповым генератором высокой частоты. В зависимости от материала и размеров нагреваемых изделий индукторы делаются одновитковыми или многовитковыми. Отличные результаты получаются при паянии с нагревом токами высокой частоты, т.к. нагрев происходит только в месте паяния и само паяние протекает очень быстро в течение нескольких секунд, что уменьшает окисление спаиваемых изделии.

Рис. 3. Типы индукторов, применяемых для высокочастотного нагрева деталей при пайке.

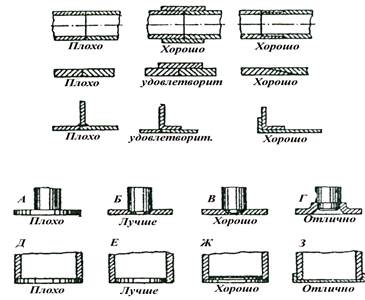

Прочность шва при правильном процессе паяния серебряным припоем зависит от марки самого припоя, от площади и формы поверхности стыка деталей и от зазора между ними. Как и при паянии мягкими припоями, следует избегать вследствие малой прочности соединений деталей встык, как это показано на (рис. 3.,а).

Узел А (рис. 4.,6) представляет плохую конструкцию, т. к. здесь не только само соединение слабо, но и взаимное расположение деталей не фиксировано, что затрудняет паяние. Соединение Б уже несколько лучше, а соединение В обеспечивает максимальную прочность спаиваемых деталей. Наилучшим же следует признать соединение Г, т.к. оно дает возможность локализовать тепло в месте спая, Аналогично этому при спайке трубы с торцовой заглушкой соединения типа Ж и 3 прочнее и удобнее в работе, чем соединение Д и Е.

2020-08-05

2020-08-05 131

131