При изготовлении ППИС применяют (в зависимости от размеров элементов) различные виды литографии: фото-, рентгено-, электроно- и ионную литографию.

Разрешающая способность фотолитографии с λ = 300…400 нм и ФШ, выполненными в масштабе 1:1, ограничивается, главным образом, дифракционными явлениями. Для уменьшения дифракции прежде всего используют источники облучения с меньшей длиной волны.

|

Рентгеновская литография (РЛ) является разновидностью оптической печати на микрозазоре, в которой длина электромагнитной волны экспонирующего облучения лежит в диапазоне 0,4…5 нм (мягкие лучи). Вследствие малой длины рентгеновских лучей существуют технические трудности по их отражению и преломлению с использованием зеркал и линз. Поэтому применение РЛ ограничено теневой печатью (рис. 4.53).

Рис. 4.53. Установка РЛ (а) и схема экспонирования (б):

1 – мишень; 2 – вакуумная камера; 3 – электронная пушка; 4- подложка и рентгеношаблон; 5 - бериллиевое окно; 6 – патрубок для откачки; 7 – рентгеновские лучи; 8 – вода; 9 – рамка рентгеношабона; 10 - мембрана рентгеношаблона (толщиной ~ 6 мкм); 11- тонкопленочный рисунок; 12 – рентгенорезист; 13 – подложка; Z – зазор (~ 10 мкм)

Рентгеновское излучение получают в результате облучения мишени (анода) потоком ускоренных электронов. Чтобы избежать термического испарения мишени её вращают с большой скоростью (8000 об/мин) и охлаждают водой. Лучи проходят через 12 окно вакуумной камеры и через рентгеношабон экспонируют специальный резист (рентгенорезист).

Вакуумная камера заполняется гелием (~1,3 Па), слабо поглощающим рентгеновское излучение. Тонкая бериллиевая фольга (10…30 мкм) изолирует камеру от внешней среды и задерживает вторичные электроны.

Длина волны излучения зависит от материала мишени – 0,837 нм (для Al) и 0,437 нм (для Pd палладия).

Рентгеновские шаблоны состоят из участков слабо и сильно поглощающих рентгеновские лучи. Конструкция таких шаблонов состоит из подложки в виде рамки с тонкой мембраной (обычно из Si), на поверхности которой нанесен тонкопленочный рисунок (из Au).

Расходящиеся лучи вносят искажения в размеры печатаемых элементов, что ограничивает разрешающую способность РЛ.

В целом, по сравнению с традиционной фотолитографией, РЛ обладает более высокой разрешающей способностью, но установки для её проведения уникальны и дороги, их использование оправдано при изготовлении ППИС с субмикронными размерами элементов. Конкурирующим способом является электронная литография.

В основе электроно – лучевой литографии (ЭЛЛ) лежит избирательное экспонирование потоком электронов специального резиста, называемого электронорезистом.

В отличие от УФ и рентгеновских лучей поток электронов не является электромагнитным излучением. Поэтому эффекты дифракции и интерференции здесь практически отсутствуют. С другой стороны, в отличие от электрически нейтральных фотонов, электроны несут заряд, что позволяет формировать и отклонять пучок электронов с использованием электрических и магнитных полей, т.е. средствами электронной оптики.

Длина волны движущегося прямолинейно электрона зависит от его энергии и может быть оценена как λ = h/mv, где h – постоянная Планка; m,v – соответственно масса и скорость электрона. Заменяя mv 2 /2 = eU и подставляя константы, получим λ= 1,5/U, где U – напряжение ускоряющего электрического поля. При U = 15 кВ получим λ= 0,01 нм, т.е. в десятки тысяч раз меньше длины волны УФ излучения и почти в 100 раз меньше рентгеновского. ЭЛЛ (электроно – лучевой литографии) может быть проекционной и сканирующей. В проекционных вариантах ЭЛЛ изображение 13 может передаваться в масштабе 1:1 или с уменьшением. На рис. 4.54 приведен пример проекционной ЭЛЛ, основанный на использовании фотокатода.

Шаблон представляет собой кварцевую пластину (хорошо пропускающей УФ лучи) с тонкопленочным рисунком и покрытием из материала, обладающим высокими фотоэмиссионными свойствами (например, CsJ). Формирование изображения происходит в однородных электрическом и магнитном полях. Эмиттированные фотоэлектроны ускоряются электрическим полем и с помощью магнитной фокусирующей системы проецируют изображение с катода на слой электронорезиста практически без искажений. Такой вариант ЭЛЛ (электроно – лучевой литографии) позволяет изготавливать ППИС с минимальной шириной линии около 1 мкм. Сканирующие системы позволяют получать линии шириной 0,1…0,4 мкм.

Упрощенный вариант сканирующей установки для ЭЛЛ приведен на рис. 4.55.

Рис. 4. 54. Схема проекционной ЭЛЛ:

1 –УФ излучение; 2 – шаблон-фотокатод; 3 – магнитная система; 4 – подложка с электронорезистом; 5 – анод; 6 – поток электронов

Рис. 4.55. Схема установки для сканирующей ЭЛЛ:

1 - электронная пушка; 2 – прерывание луча; 3 – отклоняющие катушки, линзы; 4 – вакуумная камера; 5 - подложка с электронорезистом; 6 - столик

Установлено, что экспонированная линия электронорезиста оказывается шире размера сечения электронного луча примерно на толщину слоя резиста. Это объясняется значительным рассеиванием электронов в слое электронорезиста, что ограничивает разрешающую способность ЭЛЛ (электроно – лучевой литографии).

Меньшее рассеивание, и, следовательно, более высокую разрешающую способность можно получить если заменить электроны на частицы, производящие аналогичные преобразования в резисте, но отличающиеся большей массой – например, ионами.

Технологический процесс, использующий обработку резистов лучом, состоящим из потока ускоренных ионов, получил название ионной или ионно-лучевой литографии (ИЛЛ). В установках ИЛЛ обычно используются ионы газов (водорода, гелия) или легкоплавких металлов (галлия, висмута и др.).

Проекционный вариант ИЛЛ с экспонированием резиста лучами, прошедшими через подложку шаблона, трудно реализуем из-за малой проникающей способности ионов. Иногда применяют (рис. 4.56, а) шаблоны в виде тонкой фольги с отверстиями (аналогичные используются и в ЭЛЛ). Но это возможно лишь для относительно простых рисунков. Сканирующая установка ИЛЛ ионно-лучевой литографии (рис. 4.56, б) подобна применяемой в ЭЛЛ.

Рис. 4.56. Схемы проекционной (с уменьшением изображения) (а), сканирующей остросфокусированным ионным пучком (б) и безрезистивной ИЛЛ: 1 – источник ионов; 2 – ионный пучок; 3 – фокусирующая система; 4 – подложка; 5 – шаблон с отверстиями

Поток ускоренных ионов может производить изменения не только в структуре органических резистов, но и в пленках других материалов (например, Ni, SiO2). Облученные участки в результате радиационного повреждения приобретают (в отличие от остальных) способность к растворению в определенных травителях (рис. 4.56, в), что позволяет конфигурировать пленки по безмасочной технологии.

Сканирующие варианты ЭЛЛ и ИЛЛ ионно-лучевой литографии обладают высокой разрешающей способностью, но производительность их невысока. Например, для обработки пластины диаметром 125 мм электронным лучом 0,5 мкм требуется около 1 часа. Поэтому, основное применение сканирующей ЭЛЛ – производство шаблонов для фото-, рентгено-_ и электронолитографии.

Методы проекционной фотолитографии обладают высокой производительностью и требуют менее сложного оборудования. Поэтому их развитию уделяется большое внимание, особенно в области дальнего ультрафиолета (λ = 10…200 нм). Одним из таких направлений является EUV (Extreme Ultra Violet) – литография, использующая излучение с длиной волны порядка 13 нм. Электромагнитные волны с малой длиной волны испытывают сильное преломление и поглощение при прохождении через стеклянные ФШ и линзы. Поэтому в области дальнего ультрафиолета используются отражательные системы. Схема одного из вариантов EUV-литографии приведена на рис. 4.57. Отражающие участки ФШ и вогнутые поверхности зеркал содержат покрытие из нескольких десятков парных слоев Mo/Si с толщиной каждого слоя в несколько атомов (~ λ/4).

Рис. 4.57. Схема EUV- литографии (а) и разрез отражающего шаблона (б):

1- источник излучения; 2- шаблон; 3 – зеркала; 4 – подложка; 5 – EUV – лучи; 6 – поглощающие участки; 7- покрытие из 40…80 парных слоев Mo/Si; 8 – подложка шаблона

Ожидается, что применение EUV-литографии позволит получать элементы шириной 30 и менее нм (рис.4.58)

Большое влияние на разрешающую способность литографических процессов оказывает метод травления. Для несложных ППИС применяется влажное травление (погружением или пульверизацией), а для БИС и СБИС – сухое плазменное.

Для влажного химического травления характерна высокая селективность (различие в скоростях травления разных материалов, например, слоя и КМ), изотропность, высокая токсичность применяемых химикатов и загрязняемость подложек.

В сухих методах продуктами реакций являются летучие вещества, удаляемые через откачную систему. Сухие плазменные процессы проводятся в вакуумных камерах, содержащих ионизированный газ – плазму. В составе плазмы кроме отрицательных и положительных ионов, электронов и нейтральных молекул, могут также находиться свободные радикалы – крайне активные атомы или молекулы (например, F, CF3, SiF3). Радикалы образуются в плазме из специально вводимых соединений (CF4, SiF4 и др.).

В зависимости от материала слоя, подлежащего травлению (металл, диэлектрик, полупроводник), способа возбуждения и поддержания плазмы, давления в рабочей камере (10-2…103 Па), состава газовой смеси и конструкции устройства при травлении слоев может преобладать тот или иной механизм: физическое распыление в результате бомбардировки ионами инертных газов (ионное травление), химическое взаимодействие с активными заряженными или нейтральными частицами (плазмохимическое травление), а также комбинированное воздействие (ионноплазменное травление).

Ионы инертных газов, направляемые перпендикулярно подложке, позволяют получать рисунки с практически вертикальными стенками, но селективность такого процесса низка (примерно с той же скоростью идет разрушение КМ).

При плазмохимическом травлении разряд возбуждается в химически активных газах или парах, ионы и радикалы которых химически взаимодействуют с поверхностным слоем. Плазмохимическое травление имеет высокую селективность, но степень анизотропии его не высока.

Более широкие возможности у ионно-плазменного травления, сочетающего достоинства двух предыдущих методов. При этом физическое распыление активирует химические реакции, а химические реакции, ослабляя связи поверхностных атомов, способствуют физическому распылению.

Металлизация

Металлизация ППИС включает в себя процессы получения контактов, межсоединений и контактных площадок. По основным требованиям и применяемой технологии внутренняя электрическая разводка ППИС и тонкопленочных ГИС во многом схожи. Главная особенность металлизации ППИС связана с необходимостью контактирования с активными (p или n типа) областями, а также, как правило, предельной микроминиатюризацией.

Например, при ширине линий < 2 мкм возрастает интенсивность электромиграции, теоретически оптимальное круглое сечение проводников не может быть реализовано в планарных структурах, поэтому для субмикронных линий необходим переход к квадратному сечению и т.д. Металлизация ППИС может быть одно- или многоуровневой, выполняться из одного или разных материалов (рис. 4.59).

Наиболее предпочтительным является вариант «б», но для его реализации трудно подобрать высокопроводящий материал, который бы обеспечивал надежный контакт с активными областями (без химического взаимодействия и взаимной 19 диффузии). В структурах, выполненных по варианту «в» в качестве контактного слоя используют W, Mo, Cr, Ti, а коммутацию выполняют из драгметаллов (Au, Pt).

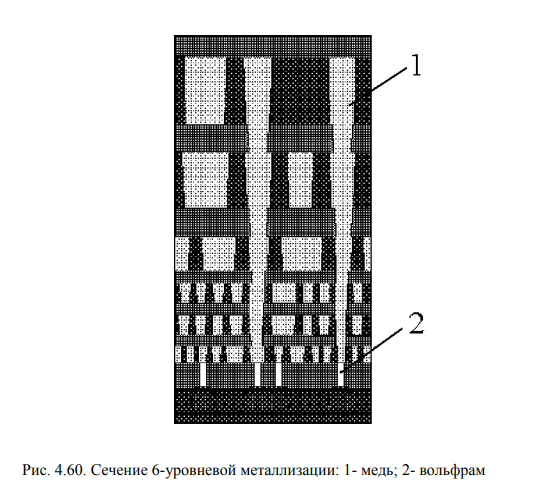

Основным материалом для создания контактов, затворов в МДП-структурах, и контактных площадок в кремниевых ППИС по варианту «б» является Al. Он отвечает многим требованиям, но с областями n типа образует выпрямляющий контакт. Чтобы этого избежать приконтактную область выполняют высоколегированной (n+) с концентраций примеси не менее, чем 5·1017 атомов/см3 (рис. 4.59, а). При многоуровневой коммутации (в настоящее время до 8 слоев) Al используют для внутрислойных соединений, а для межслойных - используется W. Межслойную изоляцию обычно выполняют из SiO2. С уменьшением размеров проводников существенно возрастает удельное сопротивление металлических пленок, а также возрастает электромиграция (особенно у Al). Поэтому ведущие фирмы при переходе на новую технологию (AMD - на 0,18-микронную, а Intel – на 0,13-микронную) стали использовать медные соединения. В отличие от Al медь характеризуется меньшей электромиграцией и лучшей электропроводностью, но коэффициент ее диффузии в Si на несколько порядков выше, чем у Al. Поэтому в качестве контактов используют W (рис. 4.60) или создают тонкий (порядка 10 нм) барьерный слой, препятствующий диффузии Cu в полупроводник.

Для минимальной задержки сигналов предпочтительно, чтобы отношение толщины медного проводника к его ширине составляло 1,6…2. Для получения медных проводников с таким сечением используют технологию dual damascene, которая выполняется в следующей последовательности. В слое SiO2 с использованием литографии вытравливают канавки, которые покрывают слоем (TiN или TaN), препятствующим диффузии Cu в SiO2. Далее термовакуумным методом осаждается сплошной слой Cu с последующим доращиванием гальванически. Излишки Cu снимаются шлифованием, в результате чего она остается только в канавках. Затем поверхность покрывается слоем Si3N4, который будет защищать созданную структуру при травлении канавок в очередном (формируемом сверху) уровне коммутации. В качестве диэлектрика для межслойной изоляции применяют SiO2 (e = 3,9) и другие материалы с малым e (low-k). Ведущие фирмы работают над поиском новых материалов для межслойной изоляции, а также технологических процессов их нанесения (так как высокотемпературные методы осаждения диэлектриков способствуют дополнительной диффузии меди), что приведет к дальнейшему повышению степени интеграции.

2020-08-05

2020-08-05 93

93