· Полупроводниковые интегральные схемы

o Оксидирование кремния

o Диффузия

o Эпитаксия

Оксидирование кремния

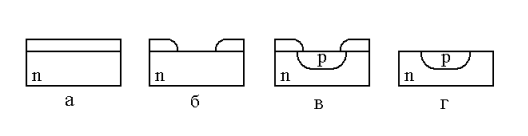

На поверхности кремниевых подложек сравнительно легко создаются пленки SiO2. Они имеют тот же химический состав, что и кварцевое стекло, обладают хорошими диэлектрическими свойствами и стойкостью к физическим и химическим активным средам. Пленки SiO2 (толщиной от десятых долей мкм до 1 мкм) после соответствующей конфигурации (например, фотолитографией) используются в качестве изолирующих и защитных слоев, подзатворного диэлектрика в МДПструктурах, а также в качестве КМ при локальном изменении типа проводимости (рис. 4.48).

Рис. 4.48. Локальное изменение типа проводимости кремния: а – окисление поверхности; б – фотолитография; в – внедрение примеси; г – стравливание окисла

Пленки SiO2 на поверхности кремниевой подложки могут быть получены путем окисления последней (термическим или анодным), а также осаждением из газовой или жидкой фазы. Наибольшее распространение получил метод термического окисления в потоке сухого кислорода и увлажненных газов (рис. 4.49, а).

Термическое оксидирование проводится при температуре 1100 0С обычно с чередованием окисления в сухом и во влажном кислороде (парах воды). В первом случае получаются пленки SiO2 высокого качества, но скорость роста пленок не высока. Скорость роста пленок во влажном кислороде более высокая, но их качество несколько ниже.

Тонкие пленки подзатворных диэлектриков выращиваются в сухом кислороде или в газовой среде кислорода с хлорсодержащими добавками. Эти добавки способствуют нейтрализации примесных ионов калия и натрия, в результате чего, повышается электрическая прочность окисных пленок.

Диффузия

Диффузия – процесс переноса легирующих примесей из областей с большей концентрацией в области с меньшей концентрацией. Движущей силой диффузии является градиент концентраций. Нагрев способствует ускорению диффузии. Рассмотренный выше процесс термического оксидирования также является разновидностью диффузии O2 в Si. В производстве ППИС диффузия применяется, чаще всего, для локального изменения типа проводимости путем внедрения атомов легирующего элемента в кристаллическую решетку полупроводника. При этом образуется область с противоположным типом проводимости, ограниченная p-n переходом (рис. 4.48, в). Количество вводимой примеси должно быть достаточным для 5 компенсации существующей примеси и создания избытка, обеспечивающего проводимость противоположного типа.

Рис. 4.49. Схемы установок термического окисления кремния (а) и диффузии из газообразных источников примеси (б): 1 - вентили; 2 – ротаметры для измерения расхода газов; 3 – печь; 4 - кварцевая труба; 5 – подложки на подставке; 6 - деионизованная вода; 7 - нагреватель

Для легирования кремния чаще всего используются атомы III (акцепторы, например, B) и V (доноры, например, P) групп периодической системы. В первом случае кремний приобретает проводимость p-типа, а во втором – n-типа. Легирующие примеси используются обычно в виде соединений (ангидридов, галогенидов, гидридов), обладающих достаточной летучестью и обеспечивающих необходимую концентрацию примеси. Такие соединения называют диффузантами. В зависимости от их состояния при температуре 20 0С различают твердые, жидкие и газообразные диффузанты. В зону диффузии дифффузанты вводят в парообразном (твердые и жидкие после соответствующего нагрева) или газообразном состоянии.

В установках диффузии из газообразных источников (рис. 4.49, б) в качестве последних используют, в основном, гидриды примесей (PH3, B2H6 и др.). Они поставляются в баллонах в смеси с инертным газом.

Пластины кремния помещают в кварцевую трубу, нагреваемую однозонной печью до температуры 1200 0С, поддерживаемой с точностью 0,2…0,3 0С.

Первая стадия процесса, называемая «загонкой примеси», начинается с пропускания инертного газа (N2 или Ar) через всю систему с целью ее очистки. Затем некоторое время пропускается смесь O2 + N2, чтобы получить тонкую пленку, предохраняющую поверхность кремния от испарения, травления и т.д. После подачи 6 газообразной примеси (в присутствии O2) происходит формирование слоя SiO2, содержащего заданную концентрацию диффузанта, и начинают протекать реакции диффузанта с кремниевой подложкой с выделением донорной (или акцепторной) примеси.

Во второй стадии осуществляется собственно диффузия легирующего элемента в полупроводник. При этом диффузант и O2 либо по-прежнему подаются, либо их подача прекращается. Эта стадия называется «разгонкой примеси».

Однозонные диффузионные печи могут быть использованы как для термического оксидирования, так и жидкостной или газовой диффузии (при соответствующей замене питателей).

Эпитаксия

Эпитаксией называют процесс наращивания слоев с упорядоченной кристаллической структурой путем использования ориентирующего действия подложки (повторения ее структуры). Если подложка и слой состоят из одного вещества, то процесс называют гомоэпитаксией (например, кремний на кремнии), если из различных – гетероэпитаксией (например, кремний на сапфире).

В процессе выращивания эпитаксиальной пленки в нее можно вводить легирующие примеси, создавая полупроводниковые пленки с определенными свойствами (типом проводимости, удельным сопротивлением и т.д.). Например, на поверхности кремния n-типа проводимости можно вырастить слой кремния (толщиной обычно 1…25 мкм) p-типа проводимости. В отличие от диффузии здесь удается получить четкие границы между слоями с различным типом проводимости.

Для получения эпитаксиальных слоев кремния наибольшее распространение получил хлоридный метод. Процесс протекает в реакторе вертикального (рис. 4.50) или горизонтального типа, содержащем кварцевую трубу, установленную в индуктор ВЧ-генератора. Подложки устанавливают на графитовой пирамиде, грани которой имеют наклон 5…70. Каждый из газов подается из баллона по отдельной магистрали, содержащей фильтр, регулятор давления, запорный вентиль, манометр, ротаметр и электромагнитный клапан.

Рис. 4.50. Схема установки эпитаксиального наращивания из парогазовой фазы с вертикальным реактором: 1 – реактор; 2 – держатель пластин; 3 – индуктор

После загрузки пластин и герметизации реактора систему продувают азотом (для удаления воздуха), а затем водородом. Далее следует нагрев до 1200 0С и выдержка в атмосфере водорода, в течение которой происходит восстановление окисных пленок кремния и их удаление с поверхности. Затем камеру заполняют газовой смесью HCl + H2 для травления (на глубину в несколько мкм) нарушенного слоя и остатков SiO2. После очистки систему продувают водородом, после чего, подают SiCl4 и легирующую примесь (BBr 3 или PCl3).

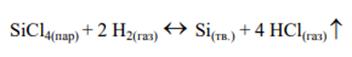

В результате реакции

тетрахлорид кремния разлагается и на кремниевыу подложку осаждается кремний, который принимает структуру лежащего под ним слоя. При подаче CO2 на поверхности эпитаксиальной пленки может быть получена пленка SiO2. После окончания процесса подложку охлаждают потоком чистого водорода.

2020-08-05

2020-08-05 68

68