Наибольшее распространение на автомобилях в качестве межколесного и межосевого дифференциалов используются конические симметричные дифференциалы. Полуосевые шестерни и сателлиты таких дифференциалов изготавливают прямозубыми из такого же материала, что и шестерни главной передачи (легированные цементируемые стали 18ХГТ, 25ХГТ.

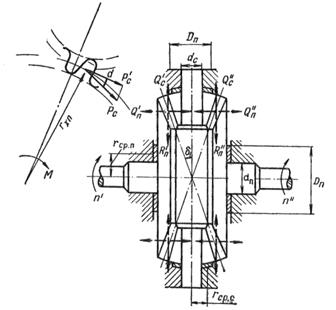

Рис. 5.18. Расчетная схема конического дифференциала

Поскольку большую часть пробега автомобиля зубчатые колеса дифференциала находятся в неподвижном относительно корпуса состоянии или имеют малые перемещения, а, следовательно, в них отсутствуют явно выраженный циклический характер нагружения, расчет их производится только на статическую прочность. Число зубьев сателлитов выбирают равными 10…14, число зубьев полуосевых шестерен выбирают равными 10…22 с передаточным числом 1,4…2,0.

Расчетная схема такого дифференциала приведена на рис. 5.18. Модуль в среднем сечении конического дифференциала может быть рассчитан с помощью формулы для конической главной передачи (5.5), принимая в ней  = 0, cos

= 0, cos

= 1,0 и учитывая, что каждый сателлит передает нагрузку через два зуба, т.е.:

= 1,0 и учитывая, что каждый сателлит передает нагрузку через два зуба, т.е.:

mсрм =  , (5.34)

, (5.34)

где Кд – коэффициент динамичности;

q – число сателлитов (2 или 4);

Z1 – число зубьев сателлита.

Силы, действующие в зацеплении (рис. 5.18), определяются по формулам:

суммарная окружная сила

Рс =  , (5.35)

, (5.35)

где M0 – момент на корпусе дифференциала;

rxп – средний радиус начального конуса полуосевой шестерни.

суммарные осевое и радиальное усилие

Qc = Pc tgα cos  ; (5.36)

; (5.36)

Rc = Pc tgα sin  (5.37)

(5.37)

где Qc = ( Rп;

Rп;

Rc = ( = Qп;

= Qп;

Zc - число сателлитов;

δс – половина угла начального конуса сателлита;

Rп и Qп – суммарные радиальная и осевая сила на полуосевых шестернях.

По этим усилием проводится расчет деталей дифференциала на прочность, определяется коэффициент блокировки.

Выше мы приняли один из вариантов определения коэффициента блокировки как отношение момента трения дифференциала к моменту на корпусе (kб =  ). Момент трения дифференциала, представленного рис. 5.18, определим по формуле:

). Момент трения дифференциала, представленного рис. 5.18, определим по формуле:

Mтр = Qc µ rср.с  + Rc µ rср.п, (5.38)

+ Rc µ rср.п, (5.38)

где µ - коэффициент трения;

rср.с и rср.п – средние радиусы трения торцов сателлитов и полуосевых шестерен; представлены на рис. 5.18;

Z1, Z2 – число зубьев сателлита и полуосевой шестерни.

Подстановкой в формулу (5.38) значений Qc (5.36) и Rc (5.37) имеем:

Mтр = Mд [  (rср.с

(rср.с  sin

sin  + rср.п cos

+ rср.п cos  ). (5.39)

). (5.39)

При делении выражения на Mд имеем значение коэффициента блокировки:

kб =  (rср.с

(rср.с  sin

sin  + rср.п cos

+ rср.п cos  . (5.40)

. (5.40)

Давление торцов сателлитов на корпус дифференциала оценивается по напряжению смятия: Qc = Pc tgα cos

σсм =  =

=  , (5.41)

, (5.41)

где Fс =  - площадь торцовой поверхности сателлита (5.18).

- площадь торцовой поверхности сателлита (5.18).

Давление торцов полуосевых шестерен также определяется по напряжению смятия:

σсм =  =

=  , (5.42)

, (5.42)

где Fп =  - площадь торцовой поверхности полуосевой шестерни (5.18).

- площадь торцовой поверхности полуосевой шестерни (5.18).

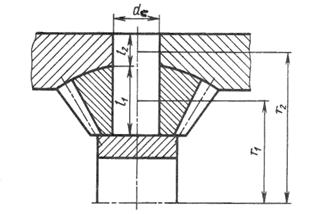

Рис. 5.19. Схема расчета сателлитов и шипа крестовины на прочность

Шипы крестовины или пальца сателлитов при работе испытывают:

напряжения смятия в месте контакта с сателлитом

σсм =  , (5.43)

, (5.43)

напряжения смятия в месте контакта с корпусом дифференциала

σсм =  , (5.44)

, (5.44)

где dc, l1 и l2 – размеры, приведенные на рис. 5.19;

напряжение среза

τср =  . (5.45)

. (5.45)

Допускаемые напряжения: смятия [σсм] = 50…60МПа; среза [τср] = 100…120МПа. Материал крестовин и осей сателлитов легированные цементируемые стали 18ХГТ, 20ХН3А и др.

2020-08-05

2020-08-05 799

799