Задание №1

Расчет предельных размеров элементов гладкого цилиндрического соединения и калибров.

Цель работы:

1. Усвоить основные понятия и термины, а также научиться определять предельные размеры, зазоры (натяги) и допуски.

2. Приобрести навыки пользования стандартами для определения предельных отклонений.

3. Научиться правильно, оформлять чертежи с обозначением посадок, допусков и предельных отклонений.

4. Освоить методику расчета предельных калибров для контроля гладких цилиндрических соединений.

Исходные данные:

Номинальный диаметр сопряжения d=45 мм.

-посадка с зазором, система отверстия;

-посадка с зазором, система отверстия;

-переходная посадка, система отверстия;

-переходная посадка, система отверстия;

-посадка с натягом, система вала.

-посадка с натягом, система вала.

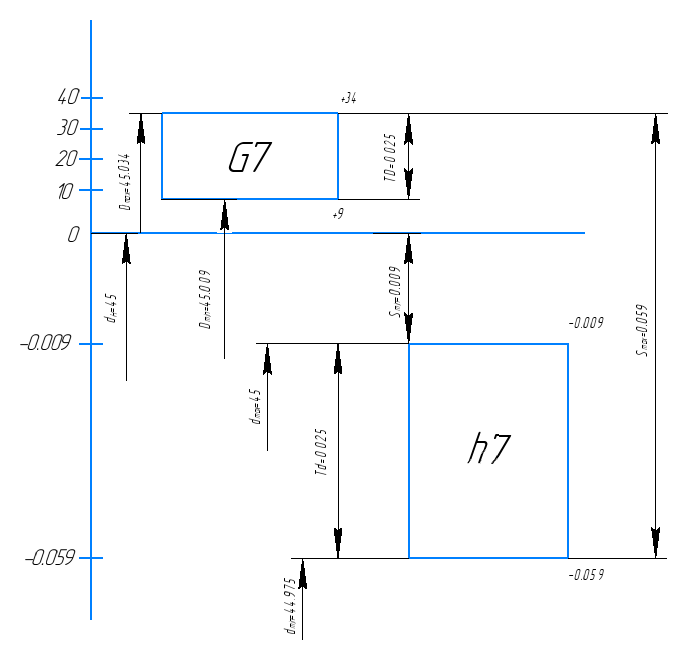

Посадка с зазором

По ГОСТ 25347-82 определим предельные отклонения отверстия и вала:

-верхнее отклонение отверстия ES=+34 мкм;

-нижнее отклонение отверстия EI=+9 мкм;

-верхнее отклонение вала es=0;

-нижнее отклонение вала ei=-25 мкм;

Вычислим предельные размеры отверстия и вала:

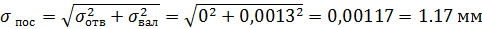

=D+ES=45+0.034=45.034 мкм;

=D+ES=45+0.034=45.034 мкм;

=D+EI=45+0.009=45.009 мкм;

=D+EI=45+0.009=45.009 мкм;

=D+es=45+0=45 мкм;

=D+es=45+0=45 мкм;

=D+ei=45+(-0.025)=44.975 мкм.

=D+ei=45+(-0.025)=44.975 мкм.

Определим величину допуска отверстия и вала:

TD=  =45.034-45.009=0.025 мм;

=45.034-45.009=0.025 мм;

Td=  =45-44.975=0.025 мм.

=45-44.975=0.025 мм.

Найдем величину наибольшего предельного зазора и допуска посадки:

=

=  =45.034-44.975=0.059 мм;

=45.034-44.975=0.059 мм;

=

=  =45.009-45=0.009 мм;

=45.009-45=0.009 мм;

TS=  =0.059-0.009=0.05 мм.

=0.059-0.009=0.05 мм.

Посадка с зазором

Ø45G7/h7

Рис. 1. Схема расположения полей допусков отверстия и вала

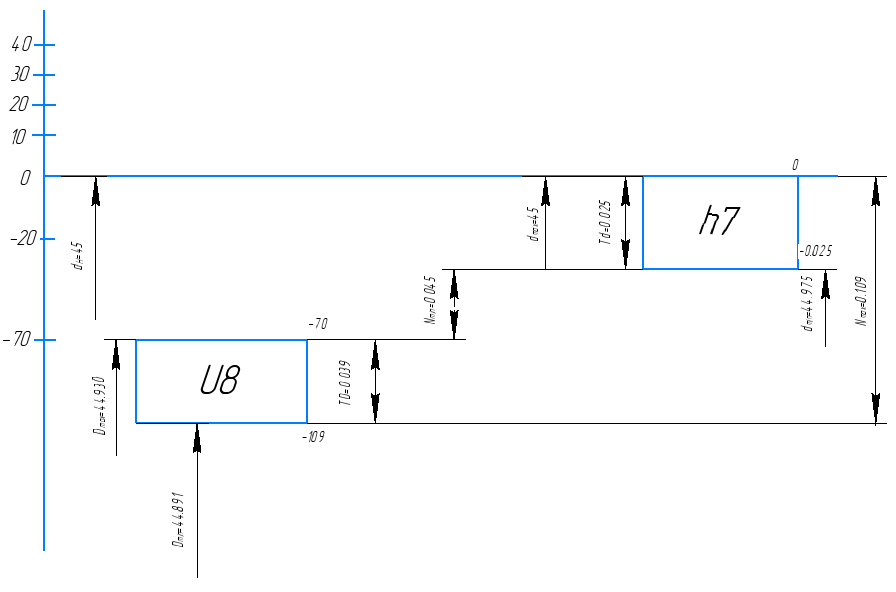

Посадка с натягом

По ГОСТ 25347-82 определим предельные отклонения отверстия и вала:

-Верхнее отклонение отверстия ES=-70 мкм;

-Нижнее отклонение отверстия EI=-109 мкм;

-Верхнее отклонение вала es=0 мкм;

-Нижнее отклонение вала ei=-25 мкм.

Вычислим предельные размеры отверстия вала:

=D+ES=45+(-0,070)=44,930 мкм;

=D+ES=45+(-0,070)=44,930 мкм;

=D+EI=45+(-109)=44,891 мкм;

=D+EI=45+(-109)=44,891 мкм;

=D+es=45+0=45 мкм;

=D+es=45+0=45 мкм;

=D+ei=45+(-0.025)=44.975 мкм.

=D+ei=45+(-0.025)=44.975 мкм.

Определим величину допуска отверстия и вала:

TD=  =44,930-44,891=0,039мм;

=44,930-44,891=0,039мм;

Td=  =45-44,975=0,025 мм.

=45-44,975=0,025 мм.

Найдем величину наибольшего предельного зазора и допуска посадки:

=

=  =45-44.891=0.109 мм;

=45-44.891=0.109 мм;

=

=  =44.975-44.930=0,045 мм;

=44.975-44.930=0,045 мм;

TN=  =0.109-0.045=0.064 мм.

=0.109-0.045=0.064 мм.

Посадка с натягом

Ø45U8/h7

Рис. 2. Схема расположения полей допусков отверстия и вала.

Переходная посадка

По ГОСТ 25347-82 определим предельные отклонения отверстия и вала:

-Верхнее отклонение отверстия ES=39 мкм;

-Нижнее отклонение отверстия EI=0 мкм;

-Верхнее отклонение вала es=8.0 мкм;

-Нижнее отклонение вала ei=-8.0 мкм.

Вычислим предельные размеры отверстия вала:

=D+ES=45+0,039=45,039 мкм;

=D+ES=45+0,039=45,039 мкм;

=D+EI=45+0=45 мкм;

=D+EI=45+0=45 мкм;

=D+es=45+0,8=45,8 мкм;

=D+es=45+0,8=45,8 мкм;

=D+ei=45+(-0,8)=44.2 мкм.

=D+ei=45+(-0,8)=44.2 мкм.

Определим величину допуска отверстия и вала:

TD=  =45,039-45=0,039мм;

=45,039-45=0,039мм;

Td=  =45,8-44,2=1.6 мм.

=45,8-44,2=1.6 мм.

Найдем величину наибольшего предельного зазора, натяга и допуска посадки:

=

=  =45.039-44.2=0.839мм;

=45.039-44.2=0.839мм;

=

=  =45.8-45=0.8 мм;

=45.8-45=0.8 мм;

T(S,N)=  =0.839+0.8=1.639 мм или

=0.839+0.8=1.639 мм или

T(S,N)=TD+Td=0.039+1.6=1.639 мм

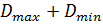

Определим вероятность получения зазоров и натягов в соединении, а так же вероятные их величины.

Для заданной посадки Ø45  натяг может быть в пределах от 0,039 до 0 мм, зазор от 0,8 до (-0,8) мм. Допуск посадки 1.639 мм.

натяг может быть в пределах от 0,039 до 0 мм, зазор от 0,8 до (-0,8) мм. Допуск посадки 1.639 мм.

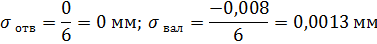

Считаем, что рассеивание размеров отверстия и вала, а также зазоров (натягов) подчиняется закону нормального распределения, и допуск деталей равен полю рассеивания, т.е. Т=6σ (где σ – среднее квадратическое отклонение).

Учитывая принятые условия, получим:

Среднее квадратическое отклонение для распределения зазоров и натягов в посадке определяется по формуле:

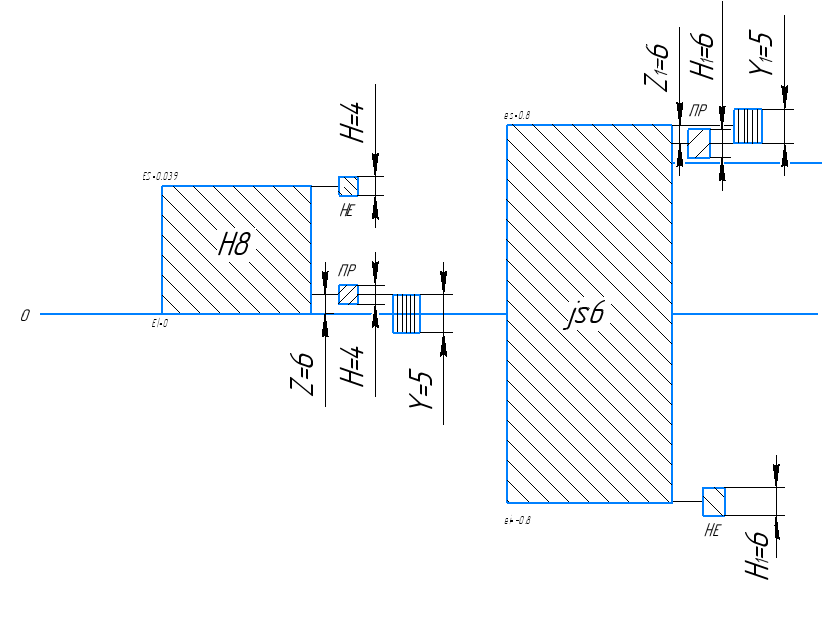

Находим среднее значение размеров отверстия  и вала

и вала  :

:

=(

=(  )/2=(45,039+45)/2=45,0195 мм;

)/2=(45,039+45)/2=45,0195 мм;

=(

=(  )/2=(45.8+44.2)/2=45 мм,

)/2=(45.8+44.2)/2=45 мм,

Таким образом получается натяг, равный:

N=  =45.0195-45=0.0195=1.95 мм;

=45.0195-45=0.0195=1.95 мм;

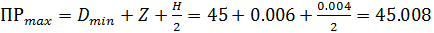

Вероятность получения натяга определяем с помощью интегральной функции вероятности Ф(z)-функции Лапласа, где z-предел интегрирования,

z=  =

=  .

.

Пользуясь таблицей значений интегралов Ф(z), находим Ф(1,67)=0,4554. Вероятность получения натягов в соединении:0,5+0,4554=0,9554=95,54%.

Вероятность получения зазоров:1-0,9554=0,0446=4,46%.

Вероятность натяг равен: -0,0195+3*0,00117=-0,01599 мм;

Вероятный зазор равен: -0,0195-3*0,00117=-0,02301 мм.

|

|

|

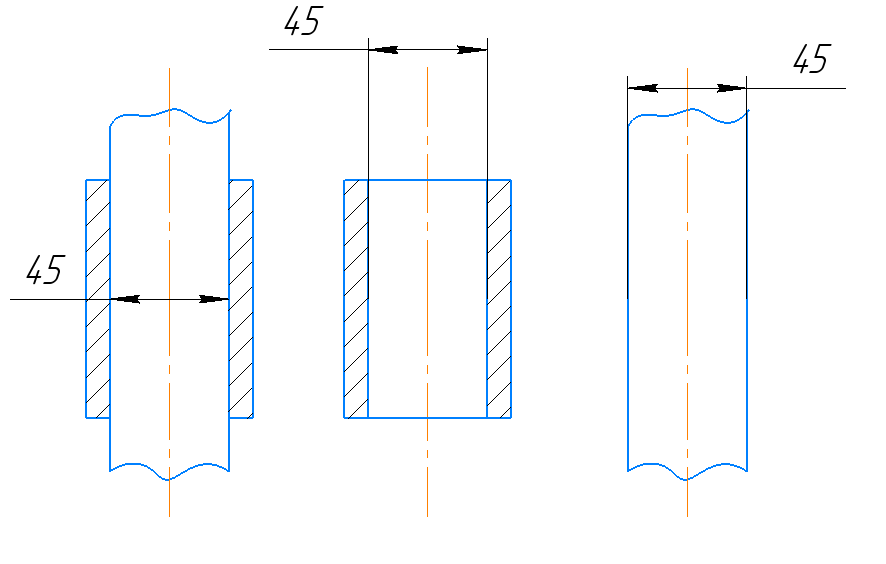

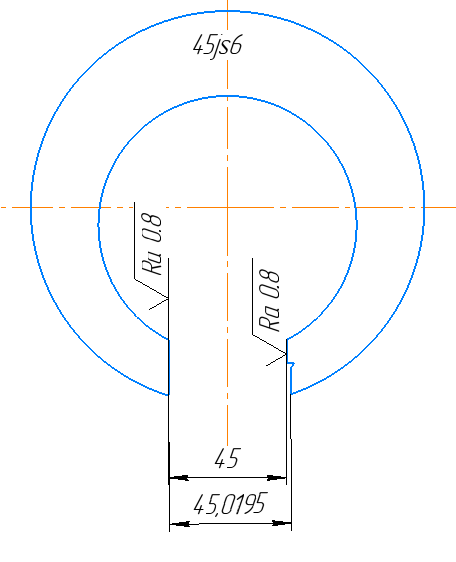

Рис. 3. Чертежи отдельных деталей и сборочный чертеж соединения.

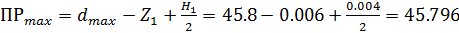

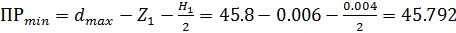

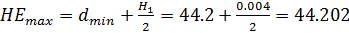

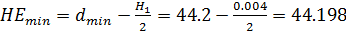

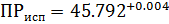

Вычислим предельные и исполнительные размеры гладких рабочих калибров для контроля годности отверстия диаметром D=45 мм и допуском Н8 и вала диаметром d=45 мм и допуском js.

По ГОСТ 24853-31 определим числовые значения величин, необходимых для расчета калибров:

1. Для калибр-пробки Н=0,004 мм; Z=0,006 мм; Y=0,005 мм;

2. Для калибр-скобы

Определяем предельные и исполнительные размеры калибров:

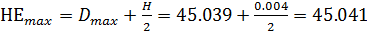

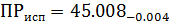

1) калибр-пробка:

мм;

мм;

мм;

мм;

0.005=44.995 мм;

0.005=44.995 мм;

мм;

мм;

мм;

мм;

мм;

мм;

мм;

мм;

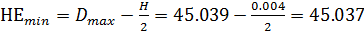

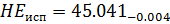

2) калибр-скоба:

мм;

мм;

мм;

мм;

мм;

мм;

мм;

мм;

мм;

мм;

мм;

мм;

мм.

мм.

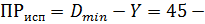

Представим схему расположения полей допусков калибров контроля деталей соединения посадки Ø45  (рис.4) и чертежа рабочих калибров (рис. 5).

(рис.4) и чертежа рабочих калибров (рис. 5).

Рис. 4 Схема расположения полей допусков калибров для контроля деталей соединения Ø45  .

.

| +0.8 -0.8 |

Рис.5 Чертеж рабочих калибров для контроля годности деталей соединения Ø45  .

.

Задание №7

Расчет сборочных размерных цепей.

Цель работы:

Выполнить расчет заданной размерной цепи способом допусков одного квалитета двумя методами-максимума-минимума и теоретико-вероятностным.

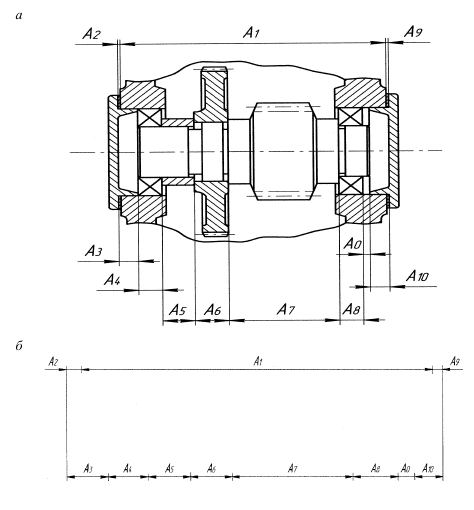

Составим схему сборочной размерной цепи согласно эскизу вала редуктора (рис. 6).

Рис. 6. Эскиз вала редуктора (а) и схема сборочной размерной цепи (б).

Исходные данные:

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

.

.

Рассчитаем следующие данные:

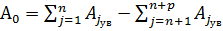

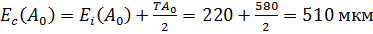

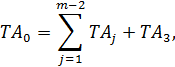

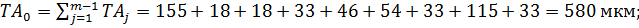

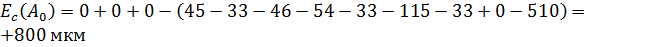

а) номинальный размер замыкающего звена:

,

,

где  - сумма номинальных размеров увеличивающих звеньев;

- сумма номинальных размеров увеличивающих звеньев;

-сумма номинальных размеров уменьшающих звеньев,

-сумма номинальных размеров уменьшающих звеньев,

;

;

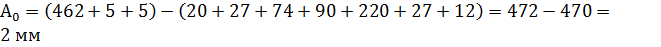

б) допуск замыкающего звена:

;

;

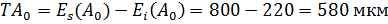

в) среднее отклонение поля допуска замыкающего звена:

;

;

г) допуск на ширину колец подшипников качения:

;

;

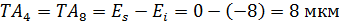

д) среднее отклонение поля допуска 4-го и 8-го звеньев:

.

.

Расчет размерной цепи методом максимума и минимума.

Рассчитаем допуски составляющих звеньев размерной цепи по способу допусков одного квалитета.

Рассчитаем среднее число единиц допуска составляющих звеньев цепи с учетом известных допусков  :

:

,

,

где m-общее число звеньев размерной цепи m=11; q- число звеньев цепи с известными допусками по условию задачи, q=2,  -единица допуска составляющих звеньев.

-единица допуска составляющих звеньев.

По найденному значению  выберем ближайший квалитет. Для всех звеньев цепи, кроме А1 и А7, примем 8 квалитет. Для А1 и А7 примем 9 квалитет.

выберем ближайший квалитет. Для всех звеньев цепи, кроме А1 и А7, примем 8 квалитет. Для А1 и А7 примем 9 квалитет.

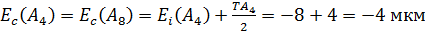

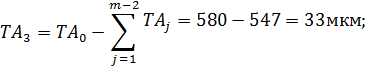

Определим допуск корректирующего звена из условия:

где  - допуск корректирующего звена.

- допуск корректирующего звена.

Отсюда

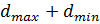

Для любого составляющего звена цепи имеем:

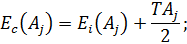

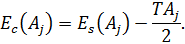

Определим среднее отклонение поля допуска корректирующего звена  из выражения

из выражения

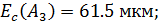

510=-77.5-9-9-(Ec(A3)-16.5-23-27-16.5-57.5-16.5)=-95.5-(-157)=61.5 мкм;

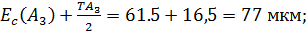

По найденной величине  и допуску

и допуску  рассчитаем предельные отклонения корректирующего звена:

рассчитаем предельные отклонения корректирующего звена:

=

=

=

=  =45 мкм.

=45 мкм.

Проверим замыкающее звено размерной цепи по следующим параметрам:

а)

б) среднему отклонению поля допуска замыкающего звена

=-77.5-9-9-(-16.5-23-27-16.5-57.5-16.5-510)=61,5 мкм;

=-77.5-9-9-(-16.5-23-27-16.5-57.5-16.5-510)=61,5 мкм;

в) предельные отклонения замыкающего звена:

;

;

Проверочный расчет размерной цепи показывает, что проектная задача решена верно.

2020-08-05

2020-08-05 184

184