| Наименование параметра | 2М112 |

| Основные параметры станка | |

| Наибольший диаметр сверления, мм | 12 |

| Наименьшее и наибольшее расстояние от торца шпинделя до стола | 0...400 |

| Расстояние от оси вертикального шпинделя до направляющих стойки (вылет), мм | 190 |

| Рабочий стол | |

| Ширина рабочей поверхности стола, мм | 250 |

| Число Т-образных пазов Размеры Т-образных пазов | 3 |

| Шпиндель | |

| Наибольшее перемещение шпиндельной головки, мм | |

| Ход гильзы шпинделя, мм | 100 |

Частота вращения шпинделя, об/мин Частота вращения шпинделя, об/мин

| 450, 800, 1400, 2500, 4500 |

| Количество скоростей шпинделя | 5 |

| Конус шпинделя | Морзе В18 |

| Привод | |

| Электродвигатель привода главного движения, кВт | 0,55 |

| Габарит и масса станка | |

| Габариты станка (длина ширина высота), мм | 795 х 370 х 950 |

| Масса станка, кг | 120 |

2.5 Расчет режимов резания на один переход.

Операция 015 – токарная.

Переход 1. Обточить (поверхность 11) с Ø 30мм до Ø 24 мм на длину 130 мм.

1.- Определяем общую глубину резания: - t.

t = D – d / 2 = (30 – 24) /2 = 3 мм

2.- По таблице справочника определяем подачу- S мм/об.

S = 0.4 мм/об.

3.- По таблице справочника находим скорость резания – V м/мин.

V = 160 м/мин.

4.- Определяем число оборотов шпинделя по формуле:

n = 1000 V / πD = (1000×160)/(3.14×30) = 1698 об/мин

5.- Корректируем число оборотов шпинделя по паспорту станка.

n = 1600 об/мин.

7.- Определяем действительную скорость резания по формуле:

V = πDn / 1000 = (3.14×30×1600) /1000 =150 м/мин

| t | S | V | n |

| 3 мм | 0.4 мм | 150м/мин | 1600 об/мин |

3. Организационный раздел

3.1 Организация рабочего места станочника

Рабочим местом называется часть производственной площади цеха или мастерской, оснащенная оборудованием, инструментами, приспособлениями, необходимыми для выполнения определенного производственного(илиучебного) задания.

Организация рабочего места должна обеспечивать возможно меньшие затраты времени, количества движений и усилий на выполняемую работу, необходимое ее качество, наименьшую утомляемость, высокую работоспособность рабочего, полную безопасность работы, экономное использование производственной площади, сохранность оборудования и оснастки.

На рабочем месте токаря должна находиться инструментальная тумбочка, в которой хранятся режущие и измерительные инструменты, малогабаритные приспособления, необходимые для работы. Заготовки и готовые детали укладываются на стеллаже. Патроны, люнеты и другие крупные принадлежности хранят на нижней полке стеллажа.

|

Перед станком на полу укладывается деревянная решетка. Рабочее место должно всегда содержаться в чистоте.

Грязь и беспорядок приводят к потерям рабочего времени, браку, несчастным случаям, простою и преждевременному износу оборудования.

Пол на рабочем месте должен быть ровным и чистым, не иметь подтеков масла и смазочно-охлаждающей жидкости.

Общая освещенность рабочего места должна быть не менее 75 лк (люкс), а зоны обработки и мест расположения основных органов управления станком— 300 лк.

Стены цеха (мастерской) окрашиваются в светлые тона. Рабочие помещения должны быть оборудованы надежными установками и устройствами, обеспечивающими удаление загрязненного и приток чистого воздуха. В цехе (мастерской) температура воздуха должна составлять

15—18° С.

На рабочем месте должна создаваться благоприятная трудовая обстановка что подразумевает внедрение промышленной эстетики и поддержание чистоты и порядка.

На рабочем месте должна создаваться благоприятная трудовая обстановка что подразумевает внедрение промышленной эстетики и поддержание чистоты и порядка.

Промышленная эстетика повышает производительность труда и положительно влияет на самочувствие рабочего. Промышленная эстетика рекомендует соответствующее оформление рабочего места: окраску стен, станка; использование декоративных растений и т. д.

В понятие обслуживания рабочего места входят своевременное обеспечение производственным (учебным) заданием, заготовками, технической документацией (чертежами, технологическими картами, инструкциями) и оснасткой (инструментами и приспособлениями), а также систематический контроль и приемка готовых деталей, обеспечение исправности станка, приспособлений и электрооборудования.

3.2 Охрана труда

При работе на станках из-за несоблюдения правил безопасности могут произойти несчастные случаи вследствие ранения стружкой, при прикосновении к вращающимся патронам, планшайбам и зажимным приспособлениям на них, а также к обрабатываемым деталям.

При работе на станках из-за несоблюдения правил безопасности могут произойти несчастные случаи вследствие ранения стружкой, при прикосновении к вращающимся патронам, планшайбам и зажимным приспособлениям на них, а также к обрабатываемым деталям.

В процессе резания образуется сливная или отлетающая стружка. Форма образующейся стружки зависит от марки стали, геометрии режущего инструмента, специальных средств дробления стружки, режимов резания и других факторов. При скоростном точении металлов образование сливной или отлетающей стружки представляет особую опасность как для рабочих, так и для окружающих.

Большое значение для безопасной работы токаря имеет установка режущего инструмента. Устанавливать резец можно только в исправном суппорте с применением подкладки, равной по длине и ширине опорной поверхности резца. Токарю необходимо иметь набор подкладок разной толщины, длины и ширины. Это позволит выбрать нужные подкладки соответственно закрепляемому в суппорте резцу. Резец должен устанавливаться на высоте центров. Более двух подкладок под резец не устанавливается, и зажиматься он должен не менее чем тремя болтами.

Во избежание поломок резец зажимают с минимально возможным вылетом; подводят резец к обрабатываемой детали медленно и осторожно. Не следует устанавливать сразу большую глубину резания. Быстрое врезание на большую глубину может привести к поломке резца, выкрашиванию режущей кромки или вылету плохо напаянных на резец режущих пластин из быстрорежущей стали или твердых сплавов.

Наличие на рабочих местах, в проходах и проездах металлической стружки может привести к тяжелым ранениям рук и ног. Поэтому стружка должна направляться от режущего инструмента в корыто станка, а затем убираться с рабочего места и вывозиться из цеха.

Уборка стружки непосредственно руками связана с опасностью их травмирования и не должна допускаться. Поэтому при уборке стружки вручную необходимо применять специальные крючки и металлические щетки, а также стальные совки, вилы и лопаты.

Во время работы станка производить с него уборку стружки не допускается. Намотавшаяся стружка удаляется с инструмента, патрона или планшайбы, а также с обрабатываемой детали только после полного останова станка.

Зона обработки на токарных станках должна ограждаться защитным устройством (экраном). При этом экранируется зона обработки не только со стороны рабочего места, но также и со стороны, противоположной рабочему месту. Должны иметь ограждения также зажимные патроны универсальных токарных и токарно-револьверных станков. Ограждения должны быть подвижными и легко отводиться при установке и снятии заготовок, не ограничивая технологических возможностей станков.

Зона обработки на токарных станках должна ограждаться защитным устройством (экраном). При этом экранируется зона обработки не только со стороны рабочего места, но также и со стороны, противоположной рабочему месту. Должны иметь ограждения также зажимные патроны универсальных токарных и токарно-револьверных станков. Ограждения должны быть подвижными и легко отводиться при установке и снятии заготовок, не ограничивая технологических возможностей станков.

Перед установкой детали в центрах проверяют исправность центров и их совпадение по центровой линии. Нужно периодически смазывать центровые отверстия. Не следует применять центры с изношенными или забиты конусами. Размеры токарных центров должны соответствовать центровым отверстиям обрабатываемой детали. Нельзя туго затягивать задний центр. Заднюю бабку и пиноль надо надежно закреплять, чтобы деталь опиралась на центр всей конусной частью центрового отверстия, при этом не допускать упора центра в дно центрового отверстия детали.

Нельзя работать на сработанных или забитых центрах. При обточке длинных деталей надо периодически проверять осевой нажим, создаваемый центром задней бабки. При скоростном точении центр задней бабки должен быть вращающимся. При выполнении чистовых операций на небольших деталях с высокой точностью можно использовать невращающиеся центры; при этом применяют специальную смазку для заднего центра. Центры должны быть наплавлены твердым сплавом. Для проверки надежности закрепления детали шпиндель станка вначале устанавливают на малую частоту вращения. При проверке центричности детали пользуются палочкой мела или мелом в державке. Несимметричные детали перед обработкой тщательно отбалансировывают, а их выступающие части ограждают.

При зачистке или полировке напильником детали, обрабатываемой на токарном станке, необходимо отвести суппорт с резцом на безопасное расстояние. Ручку напильника следует держать левой рукой, а его конец правой. Нельзя поддерживать деталь руками, в частности, при отрезании детали, закрепленной в центрах или в патроне. В этом случае необходимо пользоваться специальными деревянными подкладками для поддержки детали.

5. Используемая литература:

1. Учебник «Токарь-универсал» - Т.А. Багдасарова

2. «Справочник токаря» - Б.Г. Зайцев

3. «Справочник машиностроителя»

4. «Допуски, посадки и технические измерения» С.А.Зайцев

5. «Техническое черчение» И.С. Вишнепольский

6. «Материаловедение» Ф.Д. Гелин, Э.И. Крупицкий, И.П. Позняк

7. «Основы токарного дела» А.Н. Оглоблин

7. «Основы токарного дела» А.Н. Оглоблин

Приложения

Режущий инструмент

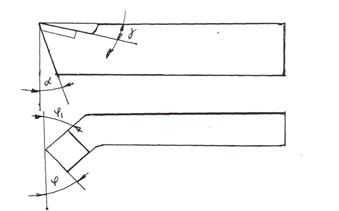

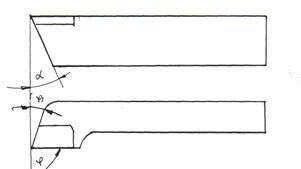

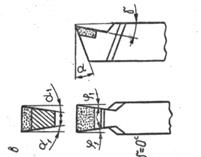

Проходной отогнутый резец

Проходной упорный резец

|

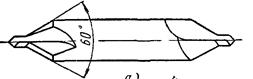

Центровочное сверло

|

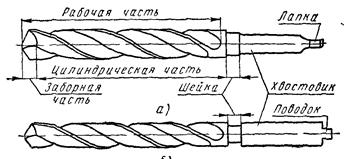

Спиральное сверло

Канавочный резец

2020-08-05

2020-08-05 102

102