Как отмечено ранее, дефектация направлена в первую очередь на выявление дефектов деталей компрессоров и их узлов. Характерным признаком дефектации является получение дефектоскопической информации на основе применения неразрушающих методов контроля тех или иных параметров состояния деталей и узлов. При поузловой дефектации выявляют отклонения деталей узлов от заданного взаимного положения. При подетальной дефектации определяют возможность повторного использования деталей и характер требуемого ремонта. Сортируют детали на следующие группы: детали, имеющие износ в пределах допуска и годные для повторного использования без ремонта; детали с износом выше допустимого, но пригодные для ремонта; детали с износом выше допустимого и непригодные к ремонту.

При сортировке деталей по группам рекомендуется помечать их краской: годные — белой, ремонтопригодные — зеленой, негодные — красной.

Основные методы дефектоскопии деталей и узлов компрессоров приведены на рис. 1.7.

При визуальном контроле (наружном осмотре) выявляют видимые трещины, изломы, изгибы, истирания, выкрашивания, смятия, разъедание, царапины на поверхностях деталей.

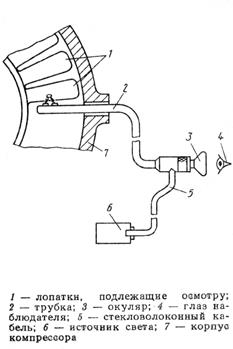

Для визуального контроля состояния деталей без разборки компрессора, например состояния лопаток турбокомпрессоров, применяют приборы для контроля внутренних поверхностей и обнаружения дефектов в труднодоступных местах — эндоскопы и бороскопы.

Принцип действия эндоскопов заключается в осмотре объекта с помощью специальной оптической системы, передающей изображение на значительные расстояния (до нескольких метров). При этом отношение длины эндоскопа к его поперечному сечению значительно больше единицы. Существуют линзовые, волоконно-оптические и комбинированные эндоскопы. Для возможности визуального наблюдения конструкция компрессора должна иметь соответствующие полости, лючки и т. п.

|

С помощью линзовых эндоскопов обнаруживают трещины, царапины, коррозионные пятна, выбоины и другие дефекты размерами 0,03…0,08 мм. Линзовые эндоскопы обычно представляют собой жесткую конструкцию, однако созданы приборы (имеющие участки корпуса с гибкой оболочкой), изгибающиеся в пределах 5—10°. Диаметр поля обзора 3…20 мм.

Гибкие волоконно-оптические эндоскопы позволяют передавать изображение контролируемого объекта по криволинейному каналу. Принципиальная схема такого контроля показана на рис. 1.8.

Рисунок 1.8 – Схема контроля лопаток турбокомпрессора

с помощью эндоскопа

Проверку на ощупь проводят для выявления изменений геометрических параметров деталей вследствие изнашивания, а также для выявления нарушений режима работы деталей, входящих в состав пар трения.

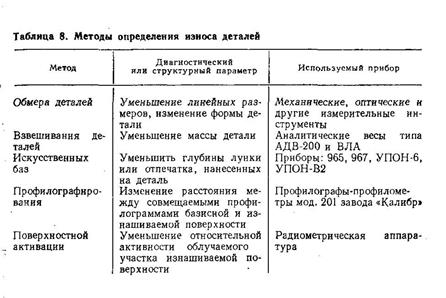

Инструментальные методы определения износа деталей приведены в табл. 8.

Обмером с помощью измерительного инструмента завершают, как правило, визуальный контроль деталей. Измерения позволяют определить износ тех или иных рабочих поверхностей, отклонение элементов детали от правильной геометрической формы как в продольном (конусообразность, бочкообразность и т. д.), так и в поперечном (овальность, огранка и т. д.) сечениях детали. При обмере деталей используют стандартный мерительный инструмент универсального назначения (штангенциркули, микрометры, микрометрические нутромеры и т. д.). Отклонение формы деталей типа тел вращения в поперечных сечениях определяют с помощью кругломеров (например, мод. 256, 289, 290). При выполнении дефектации деталей в условиях специализированного ремонтного предприятия для контроля размеров применяют визуально-оптические приборы (проекторы), приборы для автоматического контроля линейных размеров и т. д. Метод обмера чаще всего применяют при определении дефектов цилиндров, цилиндровых втулок, поршней, поршневых колец, поршневых штоков и пальцев, коленчатых валов, роторов, коренных и шатунных подшипников, крейцкопфов и параллелей.

Метод взвешивания обычно применяют для определения величины износа и интенсивности изнашивания деталей при исследованиях ресурса компрессора (ресурсных испытаниях). Применение этого метода в производственных условиях осложняется из-за недостаточной определенности места изнашивания, а также отсутствия строгих зависимостей износа, выражаемого через изменение размера изнашиваемой поверхности, от изменения массы детали. Поэтому в производственных условиях метод используют для качественной оценки состояния детали при дефектации.

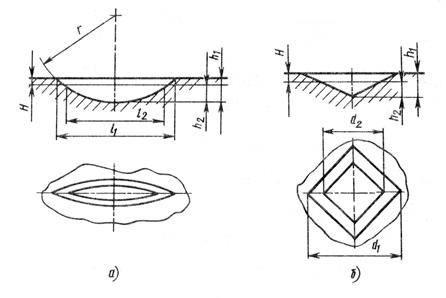

Метод искусственных баз позволяет определять локальный износ детали с высокой точностью. Суть метода: перед началом эксплуатации на изнашиваемой поверхности делают лунки (рис. 1.9, а), или квадратные отпечатки (рис. 1.9, б). Отпечатки могут быть получены, например, при вдавливании алмазной пирамидки. Геометрические параметры лунок и отпечатков измеряют до и после эксплуатации детали. Толщину изношенного слоя H рассчитывают:

а) в зависимости от изменения длины лунки (см. рис. 1.9, а)

H=h1- h2=(l12- l22)(1/r ± 1/R);

б) в зависимости от изменения диагонали отпечатка

(см. рис. 1.9, б)

H=(d1 – d2)/7 ± (d12 – d22)/8R,

где h1, h2 и l1, l2 – глубина и длина лунки до и после изнашивания; r - радиус вращения резца при нарезании лунки; d1, d2 – диагональ отпечатка пирамиды Виккерса до и после изнашивания; R – радиус износа поверхности; «+» - для выпуклых поверхностей; «-» - для вогнутых.

Рисунок 1.9 – Схема к измерению износа

по методу искусственных баз

Недостаток метода — необходимость повреждения исследуемых поверхностей, что в отдельных случаях может привести к искажению картины изнашивания.

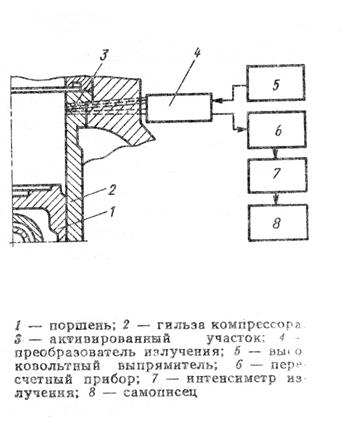

При методе поверхностной активации обследуемая поверхность (участок, точка) детали подвергаются предварительному облучению потоком альфа-частиц. В результате в микрообъеме образуется смесь радиоактивных изотопов, испускающая гамма-излучение. По мере изнашивания активированного объема уменьшается активность излучения, регистрируемого радиометрической аппаратурой (рис. 1.10).

Рисунок 1.10 – Схема измерения износа

деталей компрессора методом поверхностной активации

Дефектация деталей по геометрическим признакам (износы, деформации, шероховатость и т. п.) составляет важную информацию о техническом состоянии обследуемых объектов. Однако для оценки ресурсных параметров необходима еще информация о внутреннем состоянии материала деталей, определяющем их статическую и динамическую прочность.

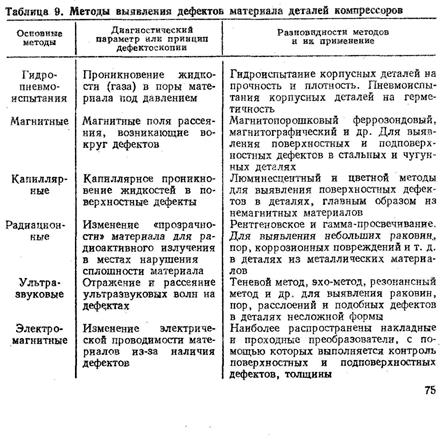

Краткие характеристики основных методов выявления дефектов материала деталей компрессоров приведены в табл. 9.

Цели гидропневмоисиытаний, проводимых при дефектации деталей компрессоров, совпадают с целями аналогичных испытаний, проводимых при диагностике компрессоров в целом.

Гидропневмоиспытаниям подвергают корпуса, блок-картеры, цилиндры, цилиндровые втулки, арматуру, трубопроводы и др.

Корпуса компрессоров (блок-картеры ПК, например) в рабочих условиях находятся под давлением воды и газа (воздуха или паров холодильного агента) и их недостаточная прочность может привести к аварии, а недостаточная плотность — к утечке газа.

Как всякий сосуд, работающий под давлением, блок-картер испытывают, в соответствии с правилами, установленными Гостехнадзором РФ (Ростехнадзором).

На прочность блок-картеры испытывают водой под давлением, а на плотность — воздухом под давлением.

Блок-картер в сборе с крышками испытывают на прочность гидравлическим давлением, как правило, 3,5 МПа с выдержкой под давлением в течение 10 мин. При испытании персонал должен находиться за непроницаемой перегородкой. Подойти к изделию для контроля разрешается лишь после выдержки испытываемого блок-картера под давлением. Если при осмотре блок-картера, находящегося под давлением жидкости, наблюдаются течи, выступление росы, отпотевание и т. п., то блок-картер бракуют.

После сброса давления до нуля воду из блок-картера сливают.

При испытании блок-картера на герметичность к нему подсоединяют шланг воздушной сети, после чего с помощью тельфера его опускают в ванну с водой. Толщина слоя воды, в ванне над погруженным блок-картером обычно составляет 300…500 мм.

Постепенно поднимают давление до 2,1…2,5 МПа. Блок-картер выдерживают под давлением не менее 5 мин. При этом контролируют появление воздушных пузырей в воде.

Пузыри появляются в местах неплотностей, которые помечает испытатель.

После испытаний блок-картер и другие детали тщательно осматривают. Годные детали клеймят.

На ряде заводов при испытаниях блок-картеров на плотность их наружные поверхности покрывают мыльным раствором, в который добавляют несколько капель глицерина для предотвращения высыхания. При испытаниях также контролируют появление пузырей.

Подготовку к гидропневмоиспытаниям деталей фреоновых компрессоров проводят особенно тщательно. Детали очищают и обдувают сухим сжатым воздухом. Детали, соприкасающиеся с фреоном, обезжиривают, например, в четыреххлористом углероде или бензине-растворителе (уайт-спирите). Испытание на прочность и плотность проводят под водой, используя сухой воздух или азот.

С помощью магнитных методов выявляют трещины, поверхностные пленки, волосовины и другие дефекты стальных и чугунных деталей компрессоров: коленчатых валов, шатунов, штоков и т. д.

При магнитопорошковом методе для выявления нарушений сплошности в изделиях в качестве индикаторов используют магнитные порошки (люминесцентный, цветной) или магнитные суспензии. По ГОСТ 21105—87 высшая чувствительность метода ограничена дефектами с шириной раскрытия от 2,0 мкм и минимальной протяженностью условного дефекта 0,5 мм.

Магнитопорошковый метод контроля состоит из следующих операций: подготовка детали к контролю, намагничивание детали, нанесение на деталь магнитного порошка или суспензии, осмотр детали, оценка результатов контроля и размагничивание.

Подготовка к контролю заключается в очистке поверхности детали от ржавчины, окалины, масляных загрязнений.

Если поверхность детали темная и черный магнитный порошок плохо виден, то ее иногда покрывают тонким слоем белой краски (нитролака).

Чувствительность и возможность обнаружения дефектов зависят от правильного выбора способа, направления и вида намагничивания.

Постоянный ток наиболее удобен для выявления внутренних дефектов (на расстоянии от поверхности до 3 мм). Однако детали с толщиной стенки более 25 мм не следует намагничивать постоянным током, так как после контроля их невозможно размагнитить. Внутренние дефекты можно выявить с помощью переменного (и импульсного) тока, если его амплитуду увеличить в 1,5…2,5 раза по сравнению с амплитудой тока, рассчитанной для выявления поверхностных дефектов. Намагничивание проводят разными способами: пропусканием тока по детали или стержню, проходящему через отверстие в детали; с помощью нескольких витков провода, проходящих в отверстие детали и охватывающих частью витка деталь снаружи. Продольное намагничивание чаще осуществляют с помощью соленоида и реже с помощью электромагнитов (еще реже применяют постоянные магниты).

В зоне дефекта резко изменяются параметры магнитного поля рассеяния. Силовые линии в намагниченной детали огибают дефект как препятствие с малой магнитной проницаемостью. Для выявления дефекта детали необходимо перпендикулярное расположение дефекта в направлении магнитного поля. Деталь необходимо проверять в двух взаимно перпендикулярных направлениях.

Магнитный порошок приготовляют из сухого, мелко размолотого железного сурика или из чистой железной окалины, измельченной в шаровой мельнице и просеянной. Порошок наносят на деталь распылением (способ сухого магнитного порошка) либо погружением детали в емкость с порошком, а также способом воздушной взвеси.

Применяют водные, керосиновые, масляные магнитные суспензии.

Для получения водной суспензии разводят 15—20 г олеинового или хозяйственного мыла в небольшом количестве теплой воды, затем добавляют 50—60 г магнитного порошка и полученную смесь тщательно растирают в ступе. После этого доливают горячую воду до одного литра.

Масляные суспензии получают на основе, например, масла РМ либо трансформаторного масла.

Чувствительность магнитных порошков и суспензий оценивают с помощью прибора МП-10И или установки У-2498-78.

Магнитную суспензию наносят на деталь путем погружения в ванну, путем полива, а также аэрозольным способом. Напор струи должен быть слабым, чтобы порошок с дефектных мест не смывался,

Контролер должен осмотреть деталь после стенания с нее основной массы суспензии, когда картина отложений порошка становится неизменной.

Детали проверяют визуально, но в сомнительных случаях и для расшифровки характера дефектов используют оптические приборы. Увеличение оптических средств не должно превышать х10. Применяют переносные и передвижные магнитные дефектоскопы [29].

Разбраковку деталей по результатам контроля проводит опытный контролер. На его рабочем месте должны быть фотографии дефектов или их дефектограммы (реплики с отложениями порошка, снятые с дефектных мест с помощью клейкой ленты), а также контрольные образцы с минимальными размерами недопустимых дефектов.

Отложения порошка на волосовинах имеют вид прямых или слегка изогнутых тонких линий. Осаждение порошка над трещинами имеет вид четких ломаных линий с плотным осаждением порошка. Валики порошка, осевшие под флокенами, представляют собой четкие и резкие короткие черточки, иногда искривленные, расположенные группами (реже единичные). Заковы дают четкое отложение порошка в виде плавно изогнутых линий. Поры и другие точечные дефекты выявляются в виде коротких полосок порошка, направление которых перпендикулярно направлению намагничивания.

Основным недостатком магнитопорошкового метода является возможность перебраковки из-за отложений порошка на так называемых ложных дефектах (магнитная неоднородность, наклеп меди).

Феррозондовый метод применяется для полуавтоматического контроля качества поверхности и сварных соединений толстостенных ферромагнитных изделий типа, обечаек, гильз, корпусов на наличие дефектов (разнонаправленных трещин, непроваров, раковин и т. д.) на поверхности и на глубине до 5 мм. Феррозондовая установка «Радиан- 1М» позволяет выявлять дефекты размерами не менее 0,15 мм по глубине и 2 мм по протяженности [29].

Магнитографические дефектоскопы позволяют воспроизводить запись полей дефектов на магнитной ленте. Основной элемент при магнитографическом методе — магнитная лента — выполняет двойную роль: сначала служит индикатором дефекта, а затем сама становится источником вторичного отображенного магнитного поля, которое в свою очередь считывается еще одним индикатором. Магнитографический метод контроля состоит из процессов записи и считывания. Обеспечивается устойчивое выявление дефектов диаметром до 2 мм на глубине до 20 мм [29].

Методы капиллярного неразрушающего контроля основаны на проникновении индикаторных жидкостей (пенетрантов) в полости поверхностных и сквозных несплошностей материала объекта контроля и регистрации образующихся индикаторных следов визуальным способом или с помощью преобразователя.

Методы капиллярного контроля используют для выявления проницаемости деталей компрессоров, работающих под давлением, поверхностных и усталостных трещин. Контролю подвергают детали любых размеров и форм, изготовленные из черных и цветных металлов и сплавов, пластмасс, стекла, керамики и других материалов. Эти методы применяют для контроля картеров, цилиндровых втулок, гильз, полых поршней, валов, шатунных болтов, роторов и т. д.

В зависимости от типа проникающего вещества методы капиллярного контроля разделяют на:

· метод проникающих растворов (проникающее вещество — жидкий индикаторный раствор);

· метод проникающих суспензий (проникающее вещество — индикаторная суспензия).

В зависимости от способа выявления индикаторного рисунка различают люминесцентный, цветной, люминесцентно-цветной, яркостный методы капиллярного контроля.

Цветной метод применяют для деталей, изготовленных из углеродистых, а также коррозионно-стойких сталей, у которых образование мелких трещин от коррозионного растрескивания происходит около сварных швов. Люминесцентные методы позволяют обнаружить поверхностные дефекты деталей, изготовленных из магнитных и немагнитных материалов. Применяют также комбинированные методы: капиллярно-электростатический, капиллярно-электроиндуктивный; капиллярно-магнитопорошковый и др.

Эффективность капиллярного контроля зависит от выбора конкретного метода, а также набора дефектоскопических материалов: индикаторного пенетранта, проявителя, очистителя и гасителя. Сведения о наиболее распространенных отечественных наборах дефектоскопических материалов приведены в работе [28].

Широкое применение на практике нашли высокочувствительные набор № 1 (люминесцентный) и № 2 (цветной), позволяющие обнаружить поверхностные дефекты типа трещин и пор размером до 0,1 мкм у деталей, изготовленных из металлов, стекла, керамики.

Набор № 1 применяют для контроля поверхностей детали с параметром шероховатости Ra = 2,5... 5,0 мкм при температуре 15—35 °С. В состав набора № 1 входят: пенетрант ЛЖ-6А, проявитель ПР-1, очиститель ОЖ-1.

Набор № 2 применяют, если Ra = 5,0... 10,0 мкм, при температуре минус 40…плюс 40 °С. В состав набора № 2 входят: пенетрант «К», проявитель «М», очиститель — маслокеросиновая смесь.

Для контроля деталей компрессоров при их ремонте часто используют наборы материалов, которые можно составить сравнительно легко. В проникающий раствор для повышения его эффективности при цветном капиллярном контроле иногда добавляют анилиновые красители (15 г красителя на 1 л раствора). В качестве очистителя пенетранта можно использовать 5%-ный раствор кальцинированной соды. Проявителем является белое абсорбирующее покрытие следующего состава: 0,6 л воды; 0,4 л этилового спирта; 300…350 г каолина или молотого мела.

Для люминесцентного капиллярного контроля можно применять люминесцентный состав: 55—75% керосина; 15—20% вазелинового масла; 10—20% бензина или бензола; 2—3 г/л эмульгатора ОП-7; 0,2 г/л дефектоля зелено-золотистого.

Основные операции капиллярного контроля:

ü подготовка детали;

ü обработка детали дефектоскопическими материалами;

ü проявление дефектов;

ü обнаружение дефектов;

ü окончательная очистка детали.

При подготовке детали к дефектации с ее поверхности удаляют лакокрасочные покрытия, моющие составы, следы ранее применяемых дефектоскопических материалов. Поверхности детали очищают струей песка, дроби, абразива, а иногда и резанием (шлифованием, полированием, шабрением). При окончательной очистке используют органические растворители (например, ацетон, бензин), водные растворы химических реагентов. Применяют электрохимическую, ультразвуковую, тепловую, сорбционную и другие виды очисток.

Пенетрант наносят на поверхности детали смачиванием (кистью), погружением, распылением c помощью сжатого воздуха, хладона или инертного газа. Применяют также вакуумное, компрессионное, ультразвуковое и другие виды заполнения полостей несплошностей деталей пенетрантом. Проникающий раствор наносят как правило, в 3…4 слоя.

Избыток пенетранта удаляют с контролируемой поверхности протиранием салфетками с применением в необходимых случаях очищающего состава или растворителя, а также промыванием водой, обдуванием струей песка, дроби, абразива. В необходимых случаях на пенетрант воздействуют гасителем люминесценции или цвета.

При использовании водосмываемых пенетрантов мокрую контролируемую поверхность подвергают естественной сушке или сушке в потоке воздуха. Допускается протирка хлопчатобумажными салфетками, чистой ветошью и т. п.

Проявитель наносят на поверхность детали кистью, распылением струей воздуха или инертного газа, погружением детали в жидкий проявитель, обливанием детали проявителем, наклеиванием ленты пленочного проявителя и др.

Проявление следов дефектов (окрашивание проявляющего покрытия) происходит при выдержке детали на воздухе либо ее легком (нормированном по температуре и времени) подогреве при атмосферном давлении. Цвет окрашивания зависит от пенетранта и проявителя.

Дефекты обнаруживают чаще всего визуально, в том числе-с применением оптических и фотографических средств. Применяют также фотоэлектрический, телевизионный и другие способы обнаружения. При цветном методе контроля деталей компрессоров используют лупу 5…7-кратного увеличения, что дает возможность обнаружить поверхностные дефекты размером до 0,01 мм. При люминесцентном методе используют люминесцентные дефектоскопы или кварцевые приборы типа ЛЮМ-1, ЛЮМ-2.

Проверяемые детали подвергают воздействию ультрафиолетовых лучей; при этом выявляют (как люминесцирующие участки) поверхностные дефекты деталей глубиной не менее 0,02 мм.

Окончательную очистку деталей производят для удаления проявителя, а при необходимости и остатков индикаторного пенетранта. Очистку осуществляют протиранием салфетками, в необходимых случаях с применением воды или органических растворителей, ультразвуковой, анодной электрохимической обработкой, обдуванием детали абразивными материалами, выжиганием проявителя и т. д.

На практике часто применяют упрощенный метод капиллярного контроля — керосиновую пробу. При этом деталь погружают в керосин на 15…30 мин, затем тщательно протирают и покрывают мелом. Выступающий из трещин керосин увлажнит мел и даст четкие контуры дефекта.

Методы радиационного контроля (рентгено- и гамма-дефектоскопия) применяют для обнаружения дефектов деталей из коррозионно-стойких сталей. Наиболее часто эти методы используют для проверки аппаратов, работающих под давлением (воздухосборников, холодильников и т. д.), а также при контроле сварных швов.

При радиационной дефектоскопии ионизирующее излучение, испускаемое источником, проходя через изделие, ослабляется поглощается и рассеивается. Степень ослабления зависит от толщины и плотности контролируемого объекта, а также от интенсивности и энергии излучения. При наличии в контролируемом объекте внутренних дефектов изменяются интенсивность и энергия пучка излучения.

Применяют следующие методы радиационного контроля:

- радиографический — радиационное изображение контролируемого объекта фиксируется на бумаге или фоточувствительной пленке;

- радиоскопический — радиационное изображение объекта наблюдают на экране;

- радиометрический — регистрируются электрические сигналы, возникающие в приемнике излучения (детекторе) при прохождении излучения через объект.

Эти методы используют для выявления внутренних дефектов (трещин, раковин, рыхлот, непроваров, неспаев, шлаковых включений) практически всех деталей компрессоров.

При подготовке изделий к дефектоскопии методами радиационного контроля их осматривают и очищают от шлака, масла и других загрязнений. Все наружные дефекты должны быть удалены, так как их изображение на снимках может помешать обнаружению внутренних дефектов.

При радиографической дефектоскопии детектором (приемником) излучения является радиографическая пленка, заряжаемая в специальные кассеты. После процедуры контроля и обработки пленки проводят расшифровку снимков. К снимкам предъявляют следующие требования:

1) на снимках должен быть виден весь контролируемый участок с установленными на нем маркировочными знаками и эталонами чувствительности;

2) на снимке должны отсутствовать дефекты пленки и фотообработки (пятна, царапины, отпечатки пальцев, подтеки и т. д.);

3) минимальная (максимальная) плотность почернения снимка не должна быть меньше (больше) предельных значений, установленных правилами контроля.

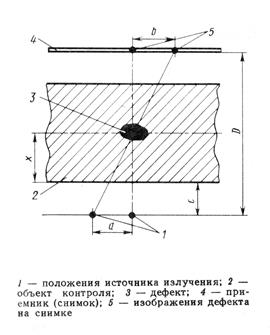

По изображению дефекта на снимке определяют его координаты, а также размеры (ширину и длину). Глубину х залегания дефекта находят, просвечивая изделие со смещением источника излучения (рис. 1.11). В этом случае

x=(Da/(b +a)) - c.

Размеры дефектов измеряют по их изображению на снимке с использованием в качестве измерительного инструмента лупы с десятикратным увеличением, снабженной шкалой с ценой деления 0,10 мм.

Рисунок 1.11 – Схема определения глубины залегания дефекта

Радиоскопический метод (метод радиационной интроскопии) позволяет исследовать объект непосредственно в момент его просвечивания Объект можно контролировать под различными углами к направлению просвечивания, что повышает вероятность обнаружения дефектов и обеспечивает возможность контроля деталей и узлов в эксплуатационных условиях. Контроль проводят с помощью специальных технических средств (радиационных интроскопов). Отечественные радиационные интроскопы позволяют определять дефекты размерами 10—60 мкм [28].

Радиометрический метод обнаружения дефектов реализован в специальных технических устройствах — радиометрических дефектоскопах [28], наиболее часто используемых при контроле сварных швов, качества проката, а также толщины покрытий. Радиометрические дефектоскопы позволяют обнаруживать дефекты размерами 0,03—1,0 мм при толщине объекта контроля соответственно 350…550 мм.

Методы ультразвукового контроля применяют для выявления дефектов коленчатых валов, цилиндровых блоков, блок-картеров, рам и других деталей и узлов компрессоров. Основные методы ультразвуковой дефектоскопии: теневой, эхо-метод, резонансный.

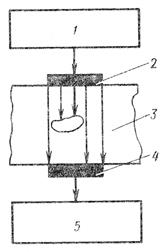

Теневой метод основан на уменьшении амплитуды прошедшей волны под действием дефекта (рис. 1.12). Этот метод применяют в основном для контроля конструкций, выполненных из листов малой и средней толщины. Условием его применения является двусторонний доступ к изделию.

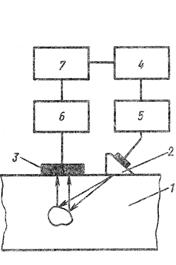

Эхо-метод регистрирует эхо-сигналы от дефектов (рис. 1.13). На контролируемом объекте 1 устанавливается преобразователь электрических колебаний в ультразвуковые 2, являющийся излучателем, а также преобразователь-приемник эхо-сигналов 3. Импульсный генератор 5, работающий синхронно с генератором развертки 4, формирует электрические колебания, выдаваемые на преобразователь-излучатель 2. Эхо-сигнал от дефекта проходит усилитель 6 и поступает на индикатор (электронно-лучевую трубку) 7. На индикаторе наблюдают изображение эхо-сигналов, по характеру которых судят о характере дефекта.

Ультразвуковые эхо-дефектоскопы, распространенные в ремонтной практике, позволяют обнаружить несплошности и неод  породности в изделии, определить их координаты, размеры и характер, измерить толщину стенок аппаратов и других изделий.

породности в изделии, определить их координаты, размеры и характер, измерить толщину стенок аппаратов и других изделий.

При использовании резонансного метода наличие дефектов или изменение свойств материалов определяют по отклонениям резонансных частот.

1 – ультразвуковой генератор; 2 и 4 – преобразователи;

3 – объект; 5 – приемник.

Рисунок 1.12 – Схема обнаружения дефекта теневым методом

Рисунок 1.13 – Схема обнаружения дефекта эхо-методом

Качество поверхности объекта контроля должно обеспечивать высокую стабильность акустического контакта между преобразователем и объектом. Стабильные результаты получают при параметре шероховатости поверхности Ra = 1,25... 2,5 мкм, допустимо увеличение шероховатости до Rz = 20... 40 мкм. На контролируемых поверхностях недопустимо наличие отслаивающейся окалины, грубых неровностей или покрытий, препятствующих прохождению ультразвука. Для улучшения контакта поверхность изделия покрывают вязкой, хорошо смачивающей жидкостью (машинным или трансформаторным маслом, глицерином, клейстером), либо пластичным смазочным материалом (автолом, тавотом и др.).

Ультразвуковые дефектоскопы имеют малые габаритные размеры и массу. Однако они неприменимы для контроля изделий из сталей с крупнозернистой структурой, так как такая структура создает помехи, затрудняющие распознавание эхо-сигналов от дефекта. Чувствительность ультразвуковых дефектоскопов сильно зависит от конкретных условий контроля. Характеристики отечественных ультразвуковых дефектоскопов приведены в работе [29].

Перспективно применение ультразвуковой интроскопии. Ультразвуковой интроскоп преобразует поле акустических сигналов в изображение на экране дисплея, вопринимаемое оператором. В зависимости от задач контроля оператор устанавливает ту или иную программу обработки изображения и вводит критерий автоматической сигнализации о дефекте. Эффективность интроскопии может быть значительно повышена путем применения ЭВМ для обработки поля сигналов.

Среди электромагнитных методов обнаружения дефектов наибольший интерес представляют вихретоковые методы.

Вихретоковый метод основан на анализе взаимодействия внешнего электромагнитного поля с электромагнитным полем вихревых токов, наводимых в электропроводящем объекте контроля. Плотность вихревых токов в объекте зависит от геометрических и электромагнитных параметров объекта, а также от взаимного расположения измерительного вихретокового преобразователя и объекта. Контроль можно проводить без контакта преобразователя и объекта. На сигналы преобразователя не влияют влажность, давление, загрязненность газовой среды, радиоактивные излучения, загрязнение поверхности объекта контроля непроводящими веществами. Преобразователи просты по конструкции. С помощью вихретоковых методов обнаруживают дефекты типа несплошностей в листовых конструкциях, валах, мелких деталях и т. д. Могут быть обнаружены трещины, расслоения, закаты, плены, раковины, неметаллические включения. Удается выявить трещины глубиной 0,1…0,2 мм и протяженностью 1…2 мм. Могут быть измерены зазоры, перемещения и вибрации в компрессоре. С помощью вихретоковых приборов можно контролировать качество термической и химико-термической обработки, состояние поверхностных слоев после механической обработки, остаточные напряжения, выявить усталостные трещины [29].

В процессе контроля составляют окончательную ведомость дефектов на ремонт, которая является техническим и финансовым документом. Этот документ составляет технолог отдела главного механика (ОГМ) с участием мастера и бригадира ремонтной бригады, представителей отдела технического контроля (ОТК) и цеха (предприятия) заказчика.

При проведении контроля часто используют типовые ведомости дефектов. В эти ведомости включены всe изнашиваемые детали компрессора, определены возможные виды дефектов деталей и узлов и перечислены операции или даны краткие описания отдельных работ, подлежащих выполнению при ремонте. Использование типовых ведомостей на ремонт значительно упрощает процесс дефектации, сокращает время на оформление. Найдя в ведомости обнаруженный у детали дефект, подчеркивают соответствующий порядковый номер, операцию, группу операций и ремонтных работ. При отсутствии в типовой ведомости нужной детали или дефекта делают в ней соответствующую дополнительную запись.

После оформления ведомости на ремонт проводится конструкторская проработка чертежей для проведения ремонта и изготовления деталей, а также оформляется технологическая документация. Ведомость является документом, по которому контролируют ход изготовления деталей, ремонта, сборки и сдачи компрессора после ремонта.

***

Для обеспечения эксплуатационной надежности большое значение имеют испытания компрессоров после их изготовления. Испытания позволяют определить основные показатели качества машин или дать сравнительную оценку этих показателей для сопоставляемых машин. По назначению испытания машин принято разделять на функциональные и ресурсные.

Функциональные испытания проводят для проверки способности изделий выполнять свои функции. Таким испытаниям подвергают опытные образцы новых моделей.

Ресурсные испытания относятся к испытаниям на надежность, в состав которых входят еще испытания на безотказность, ремонтопригодность и сохраняемость. Значимость ресурсных испытаний обусловлена, в частности, особенностью машин, для которых к числу первостепенных относится вопрос о сочетании по ресурсности тех или иных деталей и сборочных единиц в одном агрегате. В процессе ресурсных испытаний выявляют и показатели безотказности, и ремонтопригодности. По результатам ресурсных испытаний уточняют спецификации быстроизнашиваемых деталей, а также ремонтные комплекты деталей. Для экспериментального подтверждения назначенного межремонтного ресурса по работоспособности основных узлов и систем в различных условиях эксплуатации применяют дефектоскопическое исследование деталей после проведения каждого этапа испытаний.

Эксплуатационные методы обеспечения надежности компрессоров включают:

1) соблюдение правил и условий эксплуатации компрессоров;

3) качественное проведение технического обслуживания и ремонтов в установленные сроки.

Соблюдение правил и условий эксплуатации гарантирует безотказную работу компрессора в течение срока, определенного для данной конструкции, а также способствует увеличению ресурса машины при ее высокой надежности.

Эксплуатационные испытания позволяют получить наиболее представительный объем информации о техническом состоянии компрессора. Изучение компрессора на стадии эксплуатации не вносит никаких изменений в режим его работы, поэтому эксплуатационные испытания являются, по сути, организованным сбором информации, включающим планирование наблюдений, т. е. выбор условий эксплуатации и режимов работы наблюдаемых компрессоров, продолжительности наблюдений и т. п.

Правила сбора информации определены соответствующими государственными стандартами, где предусмотрена организационная структура специальной службы надежности.

Наряду с постоянными наблюдениями применяются также периодические и разовые.

При постоянных наблюдениях отказы фиксируют по мере их появления, и накопленная таким образом информация имеет высокую степень достоверности. Однако при постоянных наблюдениях неизбежны большие затраты и организационные трудности. Постоянные наблюдения могут быть организованы для компрессоров, эксплуатируемых стационарно (компрессорные станции заводов, газоперекачивающие станции, различные хранилища и т. п.).

Периодические испытания сводятся к осмотру наблюдаемых компрессоров и опросу обслуживающего их персонала в заданные интервалы обследования. Периодичность обследований различна: 1 раз в месяц; через каждые 1000 ч работы и т. д. Затраты на сбор информации сокращаются, однако определенный объем информации теряется.

При разовых наблюдениях сбор информации проводят на основе осмотра эксплуатируемых компрессоров и их элементов, опроса обслуживающего персонала и изучения первичной учетной документации. Такие обследования проводят в моменты частичной разборки и сборки компрессоров при их техническом обслуживании и ремонте. Для опенки показателей надежности такие наблюдения не обеспечивают достаточной степени достоверности.

Основным недостатком эксплуатационных испытаний является их пассивность, так как условиями эксплуатации компрессоров наблюдатель не управляет, а только контролирует их.

Информацию о работе компрессора, полученную к ходе эксплуатационных испытаний, используют для совершенствования конструкции машины, уточнения правил ее эксплуатации и технического обслуживания, оптимизации ремонтных комплектов.

Испытание отремонтированных компрессоров — наиболее достоверный источник информации о качестве выполненного ремонта и ожидаемой эксплуатационной надежности изделия.

По результатам испытаний проводят:

а) сравнение показателей надежности сборочных единиц и

агрегатов, отремонтированных по различным технологическим

вариантам;

б) сопоставление ресурсов деталей, восстановленных различ

ными способами.

Испытание отремонтированных компрессоров отличается от испытания новых главным образом организацией их проведения и анализом полученных результатов. По используемым методам и техническим средствам указанные испытания не имеют принципиальных отличий.

Особенности испытаний отремонтированных компрессоров следующие.

1. Отремонтированные компрессоры отличаются от новых большим числом переменных факторов, определяющих их техническое состояние. Появляются дополнительные факторы: степень исчерпания ресурса деталей и сборочных единиц при эксплуатации; качество выполненных технических обслуживании; число деталей, замененных новыми, или восстановленных.

2. Показатели технического состояния отремонтированных компрессоров по сравнению с новыми колеблются в широком диапазоне. Это затрудняет сопоставимость результатов испытаний отдельных машин. Наиболее целесообразными являются стендовые испытания.

3. Неоднородность свойств отремонтированных компрессоров усиливается еще и тем, что их ремонтируют в различных условиях (при различной организационно-технической оснащенности).

[*] Здесь и далее по тексту шрифтом выделены основные термины, которые необходимо знать и четко и не двусмысленно понимать. Если определения и толкования того или иного термина не было дано в самом тексте, смотри приложение «Термины и определения».

[†] Об изнашивании и износе см. также раздел 1 [B]

[‡] Подробнее по «методам» см. раздел 1.4

[§] см. также раздел 1.4

2020-08-05

2020-08-05 2541

2541