Точность характеризуется степенью соответствия параметров изготавливаемых деталей и изделий, а также режимов и процессов их изготовления, заданным проектировщиком значениям. Фактические значения контролируемых параметров, полученные путём прямого измерения, сопоставляют с заданными значениями, и тем самым определяют их точность. Количественным критерием оценки точности является погрешность. Погрешность бывает абсолютной и относительной.

Абсолютная погрешность вычисляется как алгебраическая разность между действительным и заданным значением контролируемого параметра, измеренного с определенной точностью. Относительная погрешность определяется как отношение абсолютной погрешности к величине заданного значения контролируемого параметра. Абсолютная погрешность имеет размерность контролируемого параметра, а относительная может выражаться в долях или в процентном безразмерном отношении.

Последовательность и оценка результата измерения нормируются МИ 1317-2004. «Рекомендация. Государственная система обеспечения единства измерений. Результаты и характеристики погрешности измерений. Формы представления. Способы использования при испытаниях образцов продукции и контроле их параметров». [9]

Для определения точности, прежде всего, измеряют действительное значение контролируемого параметра. Измерение, в свою очередь, также производится с определяющей точность самого измерения погрешностью, которую необходимо учитывать при оценке точности измеряемого параметра. Погрешность измерения должна быть значительно ниже погрешности при определении точности измеряемого параметра.

Оценка точности параметров технологического процесса производится путём прямого или косвенного измерения. При косвенном измерении оценку точности контролируемого параметра получают путем расчетов по определенному алгоритму, производимых по результатам прямых измерений некого иного параметра, взаимосвязанного с контролируемым. Например, при определении точности объема детали её взвешивают, а после рассчитывают объем по формуле, взаимосвязывающей объем, массу и плотность материала, из которого данная деталь изготовлена. Косвенные измерения также содержат в себе некоторую погрешность взаимосвязи измеряемой и расчётной величин.

При изготовлении деталей из древесины оценку точности производят по трем основным параметрам: форме детали, её линейным размерам и характеристикам полученных поверхностей. Эти параметры являются показателями качества многих важных технологических характеристик процесса обработки (точность режимов обработки, точность базирования заготовок, точность настройки оборудования и др.). Каждая из этих характеристик оказывает свое влияние на точность изготовления, и какое-либо отклонение от оптимальных режимов работы может привести к потере качества готового изделия. Отлаженный технологический процесс позволяет получать все изготавливаемые детали практически одинаковыми. Степень «одинаковости» деталей характеризует понятие взаимозаменяемости.

Взаимозаменяемость является важным условием работы любого, в том числе деревообрабатывающего, производства, особенно в условиях изготовления изделий крупными партиями.

Обеспечение взаимозаменяемости обусловливает необходимость контроля и нормирования точности изготовления деталей для достижения их высокого качества. Помимо взаимосвязи по точности исполнения конструирования и технологии, взаимозаменяемость обеспечивает идентичность параметров и свойств деталей одинакового назначения. То есть, характеристики (размерные, механические, эстетические и др.) деталей, изготовленных в соответствии с одним и тем же проектом, и технологическим процессом, должны быть одинаковыми. Если это условие соблюдается по всем свойствам, то можно говорить об обеспечении их полной взаимозаменяемости. Если идентичность всех деталей соблюдается только по некоторым характеристикам, или совпадение всех характеристик наблюдается только у нескольких деталей, то такие условия обеспечивают частичную или неполную взаимозаменяемость.

Большие объемы выпуска изделий, сложность их конструкций, серийное проектирование, автоматизация производства – вот неполный перечень причин, требующих соблюдения условий взаимозаменяемости. В то же время, эти же самые причины во многом способствуют и создают возможности для обеспечения этих условий. Качественная работа производства возможна только благодаря обеспечению технологической взаимозаменяемости, поскольку именно налаженный технологический процесс изготовлении большого количества деталей создает благоприятные условия для соблюдения требуемого качества изделий с минимальными затратами труда и средств.

Для стабильного функционирования всех изготавливаемых изделий на протяжение длительного периода их эксплуатации, необходимо соблюдение условия функциональной взаимозаменяемости. Это понятие подразумевает одинаковую надежность всех составных частей изделия.

Функциональная взаимозаменяемость составных частей изделий достигается нормированной точностью их изготовления по системе допусков и посадок.

Функциональная взаимозаменяемость должна быть предусмотрена ещё в процессе разработки проекта изделия на основании взаимосвязи свойств исходных материалов и особенностей технологических процессов для обеспечения надежности и качества изделия в процессе дальнейшей эксплуатации.

Применительно к деревообработке возможности обеспечения полной взаимозаменяемости осложняются анизотропией свойств древесины, изменчивостью её свойств в зависимости от многих факторов, наличием в ней природных дефектов и анатомическими особенностями строения. В производстве изделий из древесины производители используют, в основном, принципы технологической и функциональной взаимозаменяемости. Их обеспечивает контроль точности исполнения при оценке погрешностей формы, размеров и качества обработки поверхностей. Соблюдение условий взаимозаменяемости в соответствии с этими принципами достигается за счет рационального проектирования, конструирования и изготовления изделий из древесины. Изготавливаемые при этом детали одного назначения будут иметь одинаковую форму, размеры и характеристики качества поверхностей. Любая из них без доводки и подгонки может быть использована при сборке изделия, качество которого будет соответствовать заданным параметрам и полностью отвечать требованиям по своему функциональному назначению.

Основой обеспечения технологической и функциональной взаимозаменяемости изделия из древесины является комплект конструкторской документации, соответствующий действующим стандартам. Комплект конструкторской документации формируются на основании теоретических исследований и результатов изучения технологических возможностей производства и повышения качества продукции. Состояние технологической системы (оборудование, приспособление, инструмент, измерительная техника, методы и средства контроля) и технический уровень производства создают материальную базу для обеспечения взаимозаменяемости.

Изделие из древесины состоит из сборочных единиц, которые собирают из отдельных деталей. Каждая деталь изготавливается по независимой технологической схеме, в отдельном производственном потоке. Если производство функционирует с соблюдением принципов взаимозаменяемости, то окончательная сборка изделия не потребует подбора независимо изготовленных друг от друга деталей или их дополнительной обработки в процессе сборки, не предусмотренной проектом. Сборочные единицы из этих деталей также будут взаимозаменяемыми без доводки.

Именно обеспечение технологической и функциональной взаимозаменяемости в производстве мебели из древесины позволяет наладить выпуск и реализацию изделий в разобранном виде, без предварительной сборки. [4-7]

Простановка размеров

Как уже говорилось выше, соблюдение условия взаимозаменяемости при изготовлении изделий и их составных частей возможно лишь при нормировании точности их размеров в соответствии с системой допусков и посадок, ГОСТ 25346 – 2013 «Основные нормы взаимозаменяемости. Характеристики изделий геометрические. Система допусков на линейные размеры. Основные положения, допуски, отклонения и посадки». [10]

Каждая деталь имеет определенную конфигурацию. Конструктор, исходя из расчетов, эстетических и эргономических требований к детали, назначает ряд размеров, которые в полной мере описывают данную конфигурацию. Под размером понимают числовое значение некой линейной величины в назначаемых единицах измерения. В деревообработке все измерения производятся в миллиметрах.

Существует несколько определений понятия «размер» для характеристики описываемой величины.

Номинальным размером называют размер, заданный конструктором и обозначенный на чертеже изделия.

Действительный размер определяют путём прямого измерения величины уже изготовленной детали. При этом необходимо учитывать допускаемую погрешность измерения.

Арифметическую разность между номинальным и действительным размерами называют действительным отклонением. Чем меньше эта разница между номинальным и действительным размерами детали, тем выше точность её изготовления. От точности изготовления зависит качество изделия, и конструктор-проектировщик в процессе разработки чертежей должен определить тот интервал погрешности, которая допустима при изготовлении данной детали. При этом учитывают материал детали, степень её нагруженности в процессе эксплуатации, сопряжение с другими деталями.

Наиболее важно определить точность изготовления тех деталей, которые в сборе будут сопряжены между собой. Сопрягаемые элементы деталей делят на два основных типа:

Вал – наружный, охватываемый элемент детали. В деревообработке вал называют шипом.

Отверстие – внутренний охватывающий элемент детали. Сквозные отверстия в деревообработке называют проушинами, а глухие – гнёздами.

Поверхность как вала, так и отверстия, может иметь различную конфигурацию. Сопряжение деталей происходит по принципу совмещения вала с отверстием, как это было рассмотрено на примере угловых шиповых соединений.

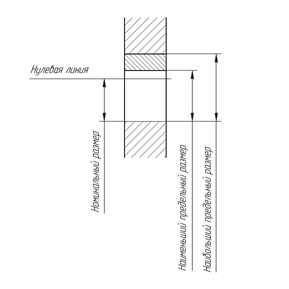

Для того, чтобы определить необходимую степень точности, конструктор задает значение предельных размеров, то есть двух предельно допустимых размеров величины. Числовое значение действительного размера этой величины должно находиться в интервале между значениями предельных размеров либо равняться одному из них. Один из предельных размеров, который конструктор назначает в качестве наибольшего допустимого размера величины, является наибольшим предельным размером. Другой предельный размер – наименьший предельный размер, - является наименьшим допустимым размером величины.

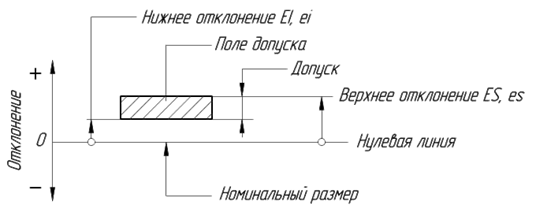

Предельное отклонение –арифметическая разность между предельным и номинальным размерами. Различают верхнее и нижнее предельные отклонения.

Верхнее отклонение – арифметическая разность между наибольшим предельным и номинальным размерами. Верхнее отклонение отверстия обозначают ES, верхнее отклонение вала – es. Если верхнее отклонение вала равно нулю, вал называют основным.

Рисунок 15 – Графическое определение предельных размеров

Нижнее отклонение – арифметическая разность между наименьшим предельным и соответствующим номинальным размерами. Нижнее отклонение отверстия обозначают EI, нижнее отклонение вала – ei. Если нижнее отклонение отверстия равно нулю, отверстие называют основным.

|

Расчеты, связанные с определением точности, проводят относительно номинального размера величины. Линию, соответствующую номинальному размеру, от которой откладывают отклонения размеров, называют нулевой линией. Относительно нулевой линии вверх откладывают положительные отклонения, а вниз – отрицательные.

Для удобства восприятия систему распределения размеров и их отклонений изображают в виде графической схемы, представленной на рисунке 5.1.

То отклонение, которое расположено ближе к нулевой линии, выбирают в качестве основного отклонения. Оно определяет положение поля допуска относительно нулевой линии (рисунок 15).

Допуск – это разность между наибольшим и наименьшим предельными размерами (разность между верхним и нижним отклонениями). Единицей измерения допуская является величина i (для номинальных размеров до 500 мм) или I (для номинальных размеров более 500 мм).

Рисунок 16 – Графическое определение расположения поля допуска

Область размерных значений, ограниченная наибольшим и наименьшим предельными размерами, называется полем допуска. Поле допуска определяют, как величину допуска и его положение относительно номинального размера. Из рисунка 16 видно, что поле допуска ограничено двумя линиями, соответствующими верхнему и нижнему отклонениям относительно нулевой линии.

Для каждого изделия, для каждой детали и для каждого размера этой детали (особенно для размеров, отвечающих за сопряжение валов и отверстий) конструктор выбирает и назначает соответствующий допуск согласно стандартной системе допусков и посадок. Допуски выбирают в зависимости от уровня точности, с которой должно быть изготовлено изделие. Так более ответственные детали (элементы музыкальных инструментов, подвижные элементы мебели и др.) должны иметь большую точность, чем менее ответственные (стеновые панели, элементы экстерьера и др.).

В единой системе допусков и посадок предусмотрено деление допусков на квалитеты – размерные совокупности допусков, отвечающие тому или иному уровню точности для всех номинальных размеров.

Существует 20 квалитетов – 01, 0, 1, 2...18. Чем больше номер квалитета, тем больше допуск, соответственно, тем ниже точность.

Допуски для изделий из древесины назначают в соответствии с табл. 1.

Таблица 1. - Выбор квалитета точности для назначения допусков на изделия из древесины

| Номер квалитета | Характер деталей и размеров |

| 11 – 12 | составные части точных соединений с повышенными эксплуатационными требованиями (музыкальные инструменты, чертежные инструменты, шиповые соединения мебельных изделий и т. п.); |

| 12 - 13 | детали мебельных изделий (футляры радиоаппаратуры, шиповые соединения в строительных изделиях и т. п.); |

| 14 - 15 | менее ответственные соединения строительных деталей, свободные размеры мебельных изделий высокого качества |

| 16 - 18 | несопрягаемые линейные размеры |

Точность изготовления деталей в соответствии с назначенными конструкторами допусками размеров влияет в конечном итоге на точность сборки. Сборка производится путём соединения деталей, а именно вставлением вала в отверстие.

Характер соединения вала и отверстия называется посадкой. Посадка определяется разностью действительных размеров вала и отверстия до сборки. Вал и отверстие в системе допусков и посадок имеют одинаковый номинальный размер. За счет соблюдения допусков действительные размеры будут отличаться на величину, обусловленную назначенными допусками.

Номинальный размер посадки – номинальный размер, общий для отверстия и вала, образующих соединение. Допуск посадки – сумма допусков отверстия и вала, составляющих соединение.

В зависимости от требуемого характера соединения посадка может быть выполнена с зазором, с натягом или быть переходной.

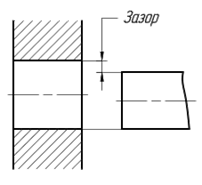

Зазор – разность между размерами отверстия и вала до сборки, если действительный размер отверстия больше размера вала. (рисунок 17, а)

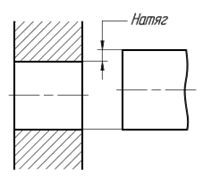

Натяг – разность между размерами вала и отверстия до сборки, если действительный размер вала больше размера отверстия. (рисунок 17, б).

а) б)

Рисунок 17 – Характер посадок

а) посадка с зазором; б) посадка с натягом

Посадка с зазором – посадка, при которой образуется зазор в соединении. При этом типе посадки наименьший предельный размер отверстия больше наибольшего предельного размера вала или равен ему. При графическом изображении поле допуска отверстия расположено над полем допуска вала.

Посадка с натягом – посадка, при которой образуется натяг в соединении. Наибольший предельный размер отверстия меньше наименьшего предельного размера вала или равен ему. При графическом изображении поле допуска отверстия расположено под полем допуска вала.

Переходная посадка – посадка, при которой возможно получение как зазора, так и натяга в соединении. Это зависит от действительных размеров отверстия и вала. При графическом изображении поля допусков отверстия и вала перекрываются полностью или частично.

2020-08-05

2020-08-05 393

393