В отличие от огарка возгоны вельц - печей и фыоминговых установок по своему гранулометрическому составу удовлетворяют требованиям процесса выщелачивания. Однако наличие в них хлора, фтора и адсорбированного сернистого газа в значительной степени осложняет выщелачивание и электролиз цинка. Фтор содержится в некоторых цинковых концентратах, а хлор в большом количестве переходит в вельц - окислы при использовании в процессе возгонки коксика мокрого тушения.

Если эти примеси предварительно не удаляют из возгонов, то, несмотря на очистку растворов различным методами от фтора и хлора, последний все же накапливается в цикле производства и вызывает ускоренный выход из строя анодов и катодов при электролизе цинка. Кроме того, высокое содержание хлора в нейтральном электролите (более 400 мг/л) ухудшает условия труда рабочих в цехах электролиза. В связи с этим в послед нее время получает распространение предварительная обработка возгонов с целью удаления из них хлора и фтора.

Одним из эффективных методов удаления хлора, фтора и сернистого газа из возгонов является обжиг - прокалка их при температуре 650-700° С. В зарубежной практике и на Алмалыкском цинковом заводе этот процесс осуществляют в многоподовых печах с механическим перегребанием. Однако прокаливание пылевидного материала в этих печах приводит к усиленному пылевыносу. В результате получается большой выход вторичных возгонов, содержащих значительное количество хлора и фтора и требующих дополнительной переработки.

Для уменьшения пылеобразования и количества вторичных возгонов исходный материал целесообразно предварительно гранулировать (окатывать). Эта операция необходима также для снижения потерь металлов при транспортировке возгонов с одного предприятия на другое, например с Чимкентского свинцового на Алмалыкский цинковый завод, и предотвращения самовозгорания их при хранении. В возгонах имеется некоторое количество сульфатов свинца и цинка, что позволяет получать гранулы необходимой прочности. Наиболее успешно окатывание возгонов (вельц - окислов) освоено на Ачисайском полиметаллическом комбинате в цехе переработки окисленных цинковых руд [9]. В 1978 г. начато окатывание шлаковозгонов на Чимкентском свинцовом заводе.

Технология окатывания и прокаливания фыоминг-возгонов с целью удаления из них хлора и фтора разработана во ВНИИцветмете [10, 11]. Окатывание производят на чашевом грануляторе. При окатывании материала, содержащего, %: 59,36 Zn; 14,04 Pb; 0,14 CI; 0,05 F, крупностью свыше 90% -0,63 мм, получают гранулы крупностью в основном -15+1мм, причем около 90% гранул имеют крупность 5 мм. Установлено, что гранулы хорошего качества получают при влажности материала 10-12%. Поэтому в процессе грануляции возгоны дополнительно увлажняют. Для придания большей прочности гранулы подсушивают.

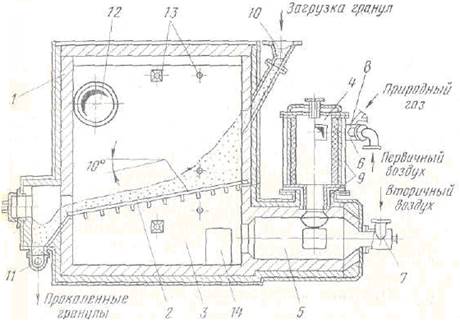

Рис. 30. Печь фильтрующего слоя для прокаливания гранулированных

возгонов:

I - корпус; 2 - перфорированная подина; 3 - распределительная камера; 4 - топка; 5 - камера разбавления топочных газов вторичным воздухом; 6 - воздуховод первичного дутья; 7 - воздуховод вторичного дутья; 8 - газовая горелка; 9 - кессоны; 10 - загрузочная воронка; 11 - разгрузочный шнек; 12 - газоход; 13 - отверстия для КИП; 14 - лаз

Максимальная степень отгонки фтора (около 80%) достигается при температуре 650-700° С, а хлора (55%) - при 700° С. Выщелачивание окатанных возгонов (диаметром 7 мм) не ухудшается. Процесс растворения несколько ускоряется, а скорость фильтрации пульпы возрастает почти вдвое.

На Алмалыкском цинковом заводе построена высокопроизводительная печь для прокаливания гранулированных шлаковозгонов (печь ФС), предварительно испытанная на опытном заводе ВНИИцветмета. Печь ФС (рис. 30) представляет собой шахту высотой до 5 м с площадью пода 3,2 м2, футерованную шамотным кирпичом. Подина изготовлена из стального жаропрочного листа толщиной 12мм и установлена с уклоном 10° в сторону разгрузки гранул. Живое сечение подины составляет 2,4 и 6%, диаметр отверстий 8 мм.

Теплоносителем служат топочные газы от сжигания мазута в циклонной топке, встроенной в прокалочную печь. Высота «фильтрующего» слоя гранул в печи находится в пределах 600-1200 мм. Прокаливание ведут при 650-700° С. При содержании в исходных гранулах 0,05% фтора и 0,25% хлора в прокаленных гранулах остается этих компонентов соответственно 0,01 и 0,05%. Производительность печи достигает 40-50 т/(м2·сут). Пылевынос не превышает 5%. Отходящие из печи газы проходят очистку в системе пылеулавливания.

Применение окатывания и прокаливания шлаковозгонов и вельц - окислов в печах ФС позволит значительно сократить потери металлов при транспортировке этих материалов по железной дороге, сосредоточить и осуществить гидрометаллургическую переработку их па цинковых заводах с высокими показателями извлечения и улучшить условия труда в цехах электролиза.

2020-08-05

2020-08-05 221

221