Пыли свинцового производства (агломерационные, шахтной плавки и др.) содержат относительно небольшое количество цинка (от 2 до 20%). Главная их ценность заключается в высоком содержании свинца и кадмия, а также селена, таллия и других рассеянных элементов. В настоящее время эти пыли с целью извлечения из них свинца на ряде предприятий возвращают в голову технологического процесса. При многократной циркуляции пылей в них накапливается кадмий и другие спутники свинца, после чего их выводят на переработку специальными методами.

Одним из методов, обеспечивающих комплексное использование ценных компонентов свинцовых пылей, является гидрометаллургическая переработка их в цинковом производстве. Однако непосредственное выщелачивание пылей связано с переходом в раствор значительных количеств фтора, хлора и мышьяка, отрицательно влияющих на ход и показатели процесса. Кроме того, около одной трети кадмия находится в пылях в виде нерастворимых сульфидов, которые снижают извлечение этого металла. На Усть-Каменогорском свинцово-цинковом комбинате и Чимкентском свинцовом заводе свинцовые пыли перед выщелачиванием подвергают сульфатизации серной кислотой. При этом в газовую фазу возгоняется мышьяк, хлор, фтор, а также селен, которые затем улавливаются в пылеулавливающих устройствах.

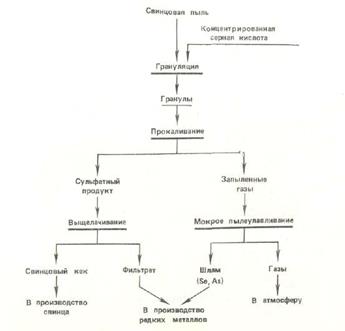

Схема сульфатизации свинцовых пылей на Усть-Каменогорском комбинате показана на рис. 31. Как следует из технологической схемы первой операцией является грануляция пылей с концентрированной серной кислотой. Строго дозированное количество пыли и кислоты подают питающими устройствами на чашевый гранулятор диаметром 2,5 м, в котором происходит окатывание пыли с образованием гранул. Так как в результате взаимодействия окисленных соединений цветных и редких металлов с серной кислотой выделяется большое количество тепла, то температура гранул поднимается до 200° С. Поэтому 50-60% хлора и фтора улетучивается уже в процессе грануляции, а мышьяк переходит в соединения, легко возгоняющиеся при термической обработке гранул.

Рис. 31. Схема сульфатизации свинцовых пылей

Приготовленные гранулы направляют в печь КС на термическую обработку. Печь КС с площадью пода 5 м2 и высотой 9,1 м имеет цилиндрическую форму и футерована шамотным кирпичом. Живое сечение подины составляет 1%, высота разгрузочного порога равна 1 м. Для выгрузки материала в печи имеется донный выпуск. Температура в кипящем слое создается путем подачи в печь нагретого в специальной мазутной топке горячего воздуха в количестве 12 000-14 000 м3/ч с упругостью под подиной 12-18 кПа, Температуру в слое поддерживают на уровне 350-400° С.

При термической обработке происходит отгонка мышьяка и дополнительная возгонка хлора и фтора. В итоге за две операции (грануляция и прокаливание) хлор и фтор удаляются на 85-90%, а мышьяк - на 80- 85% Одновременно с этими компонентами из свинцовых пылей возгоняется селен на 65-70%.

Газы от гранулятора и из печи КС очищают последовательно в сухом электрофильтре, скруббере и мокром электрофильтре. При этом из газов улавливают мышьяк и селен. Мышьяксодержащие растворы обрабатывают известковым молоком для осаждения мышьяка в виде арсената кальция, который направляют в отвал. Селен извлекают из селено-мышьяковых шламов по применяемой на комбинате технологии.

Прокаленные гранулы направляют на водное выщелачивание для извлечения из них кадмия, цинка, а также других ценных компонентов.

2020-08-05

2020-08-05 208

208