Все применяемые в мировой практике гидрометаллургии цинка технологические схемы для выщелачивания обожженного концентрата и возгонов различаются тремя основными особенностями: способом выщелачивания (непрерывный или периодический), количеством стадий (одно-, двух- и трехстадийные схемы) и кислотным режимом (концентрацией серной кислоты в растворе).

При непрерывном процессе выщелачивания огарок (или возгоны) и кислый раствор поступают на выщелачивание непрерывно в заданном массовом или объемном соотношении. При этом пульта проходит серию последовательно установленных чанов с пневматическим или механическим перемешиванием. Регулирование режима выщелачивания осуществляют путем изменения соотношения исходных материалов. Непрерывный способ применяют на первом Усть-Каменогорском, Челябинском, Лениногорском заводах и на заводе «Электроцинк». На зарубежных предприятиях и в Советском Союзе на Лениногорском цинковом заводе в целях более точного соблюдения указанного соотношения непрерывному выщелачиванию подвергают предварительно охлажденный тонко измельченный огарок, прошедший сухую классификацию. В отличие от этого на всех других отечественных заводах, работающих по непрерывному методу, выщелачивание начинают, по существу, в желобе под обжиговыми печами, куда на смыв неклассифицированного огарка поступает из цеха выщелачивания циркулирующий кислый раствор, который одновременно служит и средством транспортирования обожженногоматериала.

Непрерывный способ выщелачивания позволяет с высокой эффективностью использовать гидрометаллургическое оборудование, так как при этом исключаются простои на заполнение и опорожнение аппаратуры, можно осуществить полную автоматизацию управления технологическим режимом, максимально сохранить тепло экзотермических реакций для последующих производственных операций. Однако этим способом можно успешно перерабатывать только высокосортное сырье стабильного состава. Переработка сырья низкого качества и переменного состава приводит зачастую к серьезным расстройствам технологического процесса. Непрерывный процесс выщелачивания требует также большого объема циркулирующих растворов для транспортирования огарка..

Периодический процесс характеризуется прежде всего прерывистым проведением операции выщелачивания и порционной дозировкой цинксодержащего материала и серной кислоты. В качестве оборудования для периодического процесса обычно используют чаны с механическим и реже с пневматическим перемешиванием. Каждая операция выщелачивания состоит из загрузки в чан очередной порции серной кислоты (отработанного электролита), оборотных растворов, обожженного концентрата, перемешивания их в течение определенного времени и выгрузки готовой пульпы в аппараты для отстаивания или фильтрации.

Периодическое выщелачивание особенно пригодно для переработки низкосортного и сложного по составу сырья, так как оно обеспечивает возможность более жесткого контроля хода процесса и качества готовой пульпы. Периодический процесс позволяет с большой гибкостью  регулировать технологический режим выщелачивания, быстро приспосабливая его к меняющемуся характеру сырья. Вместе с тем использование экзотермического тепла реакций и основного оборудования здесь ниже, чем при непрерывном выщелачивании. Этот метод используют на «Укрцинке», втором Усть-Каменогорском и Алмалыкском заводах.

регулировать технологический режим выщелачивания, быстро приспосабливая его к меняющемуся характеру сырья. Вместе с тем использование экзотермического тепла реакций и основного оборудования здесь ниже, чем при непрерывном выщелачивании. Этот метод используют на «Укрцинке», втором Усть-Каменогорском и Алмалыкском заводах.

При одностадийном выщелачивании огарок или возгоны обрабатывают в одну стадию отработанным электролитом с добавкой небольшого количества оборотных промывных вод. Кислотность применяемой смеси растворов мало отличается от концентрации серной кислоты в отработанном электролите. Операция одностадийного выщелачивания может проводиться как в одном, так и в нескольких аппаратах в зависимости от способа растворения огарка или возгонов.

При периодическом одностадийном процессе вначале проводят растворение исходных материалов, при котором кислотность раствора снижается до 2-3 г/л (первая ступень). Затем, не прерывая перемешивания, нейтрализуют остаточную кислотность добавкой исходного материала с целью гидролитического осаждения примесей (вторая ступень). При непрерывном одностадийном процессе в головной реактор задают такой избыток огарка, который быстро снижает кислотность пульпы до указанной выше концентрации. В обоих случаях после отделения от твердого остатка - кека - нейтральный раствор направляют на дальнейшую очистку от примесей и затем на электролиз.

По одностадийной технологической схеме ввиду вывода примесей в кек без его повторной обработки серной кислотой и почти полного отсутствия циркуляции примесей из-за незначительного их содержания в оборотных промывных водах получают относительно более чистый, чем по другим схемам, нейтральный раствор. Количество технологического оборудования при этом невелико. Схема отличается простотой, универсальностью (особенно при периодическом процессе) и высокой производительностью труда. Однако для ее осуществления нужно иметь хорошо подготовленный, тонко измельченный огарок, так как вторая ступень выщелачивания проводится с его избытком, который почти полностью остается в твердом остатке, снижая тем самым прямое извлечение цинка в раствор.

По этой причине до последнего времени одностадийная схема выщелачивания не имела широкого распространения. После разработки и освоения ярозит - процесса для гидрометаллургической переработки цинковых кеков этот недостаток схемы стал компенсироваться более высоким извлечением цинка из остатка от выщелачивания. Поэтому на зарубежных цинковых заводах одностадийную схему в чистом виде чаще применяют там, где она сочетается с высокотемпературным выщелачиванием цинкового кека. По этой схеме ведут реконструкцию цехов выщелачивания на двух отечественных предприятиях.

Двустадийная схема является в настоящее время наиболее распространенной. На первой стадии обычно осуществляют нейтральное выщелачивание, на второй - кислое. В стадии нейтрального выщелачивания огарок перемешивают с оборотными растворами второй, кислой, стадии и заканчивают нейтрализацией пульпы до определенного значения рН. После отделения основной части раствора от твердого остатка к сгущенной нейтральной пульпе, содержащей избыток окиси цинка, добавляют отработанный электролит и проводят вторую (кислую) стадию. На ряде заводов часть отработанного электролита направляют также в стадию нейтрального выщелачивания. Распределение отработанного электролита между первой и второй стадиями устанавливают в зависимости от кислотного режима на каждой стадии.

На кислой стадии часть примесей, осажденных при нейтрализации пульпы на первой стадии, вновь переходит в раствор и с течением времени накапливается в процессе. Равновесие устанавливается после того, как количество выводимых из процесса с влажнымцинковым кеком примесей на второй стадии станет равным количеству примесей, поступающих в процесс из огарка и других материалов. Вследствие циркуляции примесей при двустадийной схеме на стадии нейтрального выщелачивания получают растворы с большим содержанием примесей, чем при одностадийной схеме. Вместе с тем двустадийная схема обеспечивает более высокое извлечение в раствор цинка и других ценных компонентов.

Трехстадийную схему применяют в исключительных случаях, например, когда по условиям производства требуется получить остаток от выщелачивания воз- гонов с минимальным содержанием цинка для последующей переработки его в свинцовом производстве.

В практике гидрометаллургических цинковых заводов в зависимости от характера сырья используют самые разнообразные технологические схемы и способы выщелачивания. Одностадийные и двустадийные схемы осуществляют как при непрерывном, так и при периодическом процессе. Кроме того, применяют много «переходных» технологических схем, которые являются промежуточными между описанными выше.

Одной из таких промежуточных схем является одностадийная схема с так называемым довыщелачиванием твердого остатка от первой - нейтральной - стадии выщелачивания. Основное отличие этой схемы от двустадийной заключается в том, что вместо второй, кислой, стадии выщелачивание сгущенной нейтральной пульпы осуществляют при кислотности, близкой к нейтральной среде. При этом уменьшается переход примесей в раствор и сокращается их циркуляция в процессе, что позволяет получать более чистые нейтральные растворы на стадии нейтрального выщелачивания.

Одностадийная схема с довыщелачиванием впервые была применена в 50-х годах на заводе «Укрцинк». В последние годы в связи с освоением противоточной отмывки цинковых кеков в сгустителях на эту схему переведены второй Усть-Каменогорский и Алмалыкский цинковые заводы.

По кислотному режиму технологические схемы выщелачивания можно разделить на стандартные, высококислотные и низкокислотные. Широко практикуют применение стандартной схемы, в которой максимальная кислотность отработанного электролита, используемого для выщелачивания цинкового огарка составляет 120-170 г/л. С высокой кислотностью электролита (300 г/л) работает завод «Сулливан» (США), который осуществляет на кислой стадии растворение ферритного цинка. Электролиз цинка при такой высокой кислотности требует более глубокой очистки растворов от примесей. В связи с этим дальнейшего распространения опыт завода «Сулливан» не получил.

Низкокислотный режим выщелачивания принят на заводах «Монсанто» (США) и «Носса» (Италия), где перерабатывают цинковые концентраты с большим содержанием растворимого кремнезема. Операцию выщелачивания проводят в одну стадию при рН=4÷5.

Таблица 10

Схемы и способы выщелачивания цинкового концентрата на отечественных заводах

| Завод | Способ классификации огарка | Способ выщелачива ния | Технологическая схема | Тип реактора | Оборудование для классифика ции |

| «Электроцинк» | гидравлический | непрерывный | Двустадийная | Чаны с воздушным перемешиванием | Гидроциклоны, конуса |

| Челябинский | * | * | Одностадийная с довыщелачиванием | * | * |

| Усть-Каменогорский (первый) | * | * | Двустадийная | * | * |

| «Укрцинк». | Сухой | периодический | Одностадийная с довыщелачиванием | Чаны с механическим перемешиванием | Аэроклассификатор |

| Усть-Каменогорский (второй) | * | * | * | * | аэросепаратор |

| Лениногорский | * | непрерывный | * | Чаны с воздушным перемешиванием | * |

| Алмалыкский | * | периодический | * | Чаны с механическим перемешиванием | * |

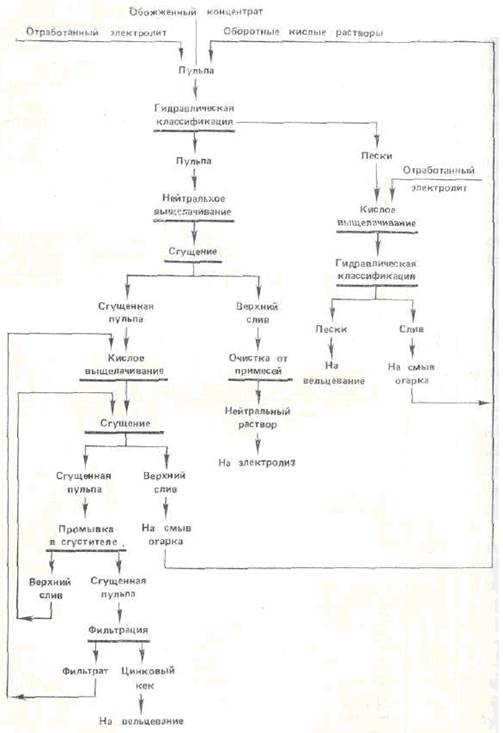

Рис. 38. Схема двустадийного непрерывного выщелачивания обожженного концентрата с противоточной отмывкой цинковых кеков

Рис. 39. схема одностадийного периодического выщелачивания обожженного концентрата с довыщелачиванием цинковых кеков

Схемы выщелачивания огарка, применяемые на отечественных заводах, показаны на рис. 38, 39 и приведены в табл.10.

Как следует из табл. 10, примерно половина отечественных цинковых заводов применяет двустадийную непрерывную схему, выщелачивания обожженного концентрата, а вторая половина - одностадийную периодическую схему с довыщелачиванием твердого остатка. Исключение составляет Лениногорский завод, который осуществляет одностадийное выщелачивание непрерывным методом. В соответствии с этим ниже рассматривается технология двух наиболее распространенных в отечественной практике схем выщелачивания.

2020-08-05

2020-08-05 659

659