За рубежом цинковые кеки перерабатывают в большинстве случаев в шихте свинцового производства с последующим фьюмингованием шлаков шахтных печей. При этом из кеков одновременно извлекают в более концентрированные продукты свинец, цинк, медь, кадмий, драгоценные и редкие металлы. В СССР, ПНР и НРБ наибольшее распространение получил метод вельцевания. Недостатки метода вельцевания были описаны ранее. В настоящее время на отечественных цинковых заводах начинают внедрять гидрометаллургический метод переработки цинковых кеков, технология и преимущества которого были описаны выше. Однако, учитывая, что в Советском Союзе вельцевание остается пока основным способом переработки цинковых кеков, ниже дается его описание.

Обычно фильтрацию и сушку цинковых кеков осуществляют в отделениях цеха вельцевания, так как транспортировать их из цехов выщелачивания в вельц - цех трубопроводам в виде пульпы значительно удобнее и экономичнее, чем в твердом виде другими средствами транспорта. На фильтрацию поступает пульпа с отношением ж:т (0,6-1):1 и температурой 70-90° С. Состав твердой части пульпы различен. Содержание основных компонентов колеблется в довольно широких пределах, %:

17-20 Zn общ; 4-6 ZnH2SO; >1 ZnH2SO4; 2-5 Pb; 1,0-2,0 Сu; 0,2-0,4 Cd; 18-25 Fe; 4-6 Sобщ.

Выход цинковых кеков зависит от качества цинковых концентратов, т. е. от содержания в них цинка, железа, свинца. При богатых цинковых концентратах цинковых кеков получается 25-30% от количества исходного концентрата. При переработке бедного, загрязненного железом сырья выход цинковых кеков может достигать 40-50%.

Фильтрацию пульпы цинковых кеков осуществляют на дисковых вакуум - фильтрах описанной ранее конструкции. В процессе фильтрации поддерживают вакуум на общем коллекторе не ниже 59,9 кПа, при этом величина вакуума на самих вакуум - фильтрах не должна быть ниже 46,6 кПа. В корытах фильтров пульпу нагревают острым паром до 80—90° С. Отдувку влажного кека производят воздухом под давлением около 0,1 МПа. Содержание влаги в отфильтрованном кеке не должно превышать 37-45%.

Вакуум - фильтры устанавливают обычно выше сушильных барабанов с тем расчетом, чтобы влажный цинковый кек мог из бункера под фильтром самотеком поступать по загрузочной течке в барабанную сушильную печь. Фильтрат откачивают в цех выщелачивания для использования в качестве оборотного продукта. Содержание твердого в фильтрате допускается не более 25 г/л. Сушку цинковых кеков производят во вращающихся барабанных печах диаметром 2,2 и длиной 13,5 м. Отопление печей осуществляется мазутом или газом. Форсунки или горелки для топлива установлены в загрузочном конце барабана. Топочные газы с температурой 750-800° С на входе в печь просасываются через нее эксгаустером и после обеспыливания в пылеулавливающих устройствах выбрасываются в атмосферу. На выходе из сушильной печи температура газов снижается до 250-300° С. Запыленность отходящих газов составляет 200-250 мг/м3. Сушку кека производят до влажности 14-16%. При более низкой влажности образуется много пыли. При повышенном содержании влаги получаются крупные окатыши.

Процесс вельцевания цинковых кеков основан па восстановлении и возгонке цинка из его окисленных соединений (ферритов, окислов, силикатов и др.) твердым углеродом при температуре 1300-1300°С и окислении паров цинка кислородом. При этом внутри шихты идут реакции

ZnO+C↔Znпа р+ CO; (92)

ZnO + СО↔ Znпа р + СО2. (93)

Цинковые пары и окись углерода проходят сквозь шихту на поверхность, где в контакте с кислородом, содержащимся в топочных газах, вновь окисляются по реакциям

2 Znпа р + O2 = 2ZnO; (94)

2СО+О2=2СО2. (95)

Реакции (92) и (93) эндотермические, они идут с поглощением тепла, реакции (94) и (95)—экзотермические, протекают с выделением тепла. Ввиду того что все четыре реакции совмещены, их суммарный тепловой эффект выражается реакцией горения твердого углерода:

С+О2 = СО2. (96)

Сульфид свинца и окись свинца также возгоняются из шихты при температуре вельцевания. Сульфат свинца частично диссоциирует, а частично восстанавливается углеродом до сульфида:

PbSO4 + 2С = PbS + 2СО2. (97)

Медь, золото и серебро при вельцевании не возгоняются и остаются в твердом остатке. Часть сульфида свинца вступает во взаимодействие с окисью и сульфатом свинца по реакциям

PbS + 2РbО - ЗРb + SO2; (98)

PbS + PbSO4 = 2Pb + 2SO2. (99)

Небольшая часть сульфида свинца сплавляется с сульфидами меди и железа, образуя штейн, который так же, как и металлический свинец, осложняет процесс вельцевания. Штейн и металлический свинец пропитывают твердые частицы шихты, уменьшая се пористость, а при больших количествах создают расплавленную ванну в разгрузочном конце печи.

Окислы железа, в основном в виде ферритов, в процессе вельцевания активно восстанавливаются до металла. Металлическое железо способствует возгонке цинка из трудновосстановимых соединений - силикатов и сульфидов - по реакциям

2ZnO·SiO2 + 2Fe→2FeO·SiO2+2Zn; (100)

ZnS + Fe→FeS + Zn. (101)

Таким образом, железо способствует повышению извлечения цинка при вельцевании. Вместе с тем оно служит источником образования настылей и крупных металлизированных окатышей. Настыль в вельц - печах является следствием образования легкоплавкой эвтектики 2FeO·SiO2+Fe с температурой плавления 1180˚ С и процесса науглероживания железа с получением более легкоплавкого чугуна.

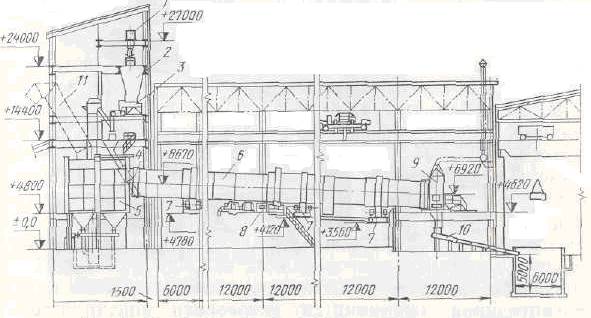

Процесс вельцевания на отечественных заводах осуществляется в трубчатых вращающихся печах двух типов: длиной 41 и 50 м и диаметром соответственно 2,6 и 3,6 м (рис. 92, 93). В ПНР длина печей достигает 90 м и диаметр 4,5 м. Печь представляет собой стальной барабан, расположенный под углом 3-5° к горизонту для того, чтобы шихта могла передвигаться при вращении барабана от верхнего конца к нижнему. Скорость вращения барабана – 1-2 оборота в минуту. По всей длине печь футеруют огнеупорным кирпичом. Зоны высоких температур и места, подверженные химическому разъеданию шлаком и штейном, выкладывают из хромомагнезитового кирпича. Менее ответственные участки футеруют шамотом. В последние годы для упрочнения кладки вращающихся печей, в частности в алюминиевой промышленности, стали применять фосфатные бетоны и растворы. Кампания вельц - печей увеличивается также при использовании для футеровки периклазошпинелидного кирпича.

Печь опирается на катки, при этом обычно ее ставят на три опоры. Одна из опор совмещается с приводом печи от электродвигателя через редуктор и венечную шестерню, укрепленную на барабане печи. У нижнего разгрузочного конца печи размещают топочные устройства - мазутные или газовые горелки. Помимо первичного воздуха, поступающего в смеси с топливом, в рабочее пространство печи подают вторичный воздух путем подсоса или, кроме того, специальным вентилятором. На некоторых заводах вторичный воздух обогащают техническим кислородом до 27-30%.

Рис. 92. Вельц – печь для переработки цинковых кеков:

1 – транспортер; 2 – бункер; 3 – питатель; 4 – загрузочная течка; 5 – верхняя головка печи; 6 – барабан; 7 – опоры печи; 8 – привод; 9 – нижняя головка печи; 10 – желоб для грануляции клинкера; 11 – газоход для отвода газов

Шихту вельц - печи составляют из подсушенных цинковых кеков, оборотных продуктов и других цинксодержащих материалов. В качестве восстановителя и топлива применяют коксик, измельченный до 5-6 мм. Расход коксика составляет 40-50% к массе кека. Коксовую мелочь добавляют не только как горючий, ной как материал, впитывающий расплавленные вещества и предупреждающий спекание компонентов шихты. Поэтому так велик расход коксика. Хорошо перемешанные цинксодержащие материалы и коксик подают в верхний загрузочный конец печи через водоохлаждаемую трубу.

Перед пуском печь нагревают мазутом или газом. В дальнейшем процесс идет за счет горения углеродистого восстановителя, находящегося в шихте. Иногда по ходу процесса применяют подтопку через нижний конец печи. Передвигаясь при вращении вдоль печи, шихта вступает в контакт с горячими газами, идущими противотоком, теряет влагу и нагревается. Температура газов в верхней головке печи не превышает 550-650° С. В конце верхней зоны печи, расположенной на 1/4ее длины, шихта воспламеняется и поступает далее в зону возгонки, или зону максимальных температур (1100-1300° С). Зона возгонки занимает 3/4длины печи.

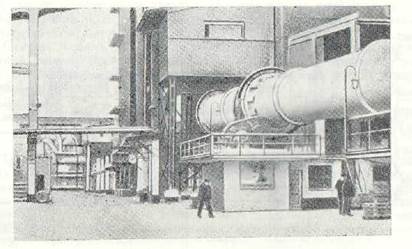

Рис. 93. Внешний вид велъц - печи

По мере продвижения к разгрузочному концу печи шихта все более обедняется цинком и свинцом. В нижней разгрузочной головке печи температура поддерживается около 1100° С. При этой температуре из печи выходит раскаленный материал, называемый клинкером. Пары цинка, соединений свинца, выходящие из шихты в зоне возгонки, окисляются и выносятся топочными газами по системе газоходов в пылеулавливающие устройства. Грубая пыль оседает в пылевой камере, расположенной непосредственно за печью. Для улавливания возгонов свинца и цинка используют рукавные фильтры с рукавами из термостойкой ткани.

Температура газов на входе в рукавные фильтры должна быть не выше 110° С. Поэтому для охлаждения газов по пути от печи до рукавных фильтров устанавливают охлаждающие сооружения в виде кулеров - высоких коленообразных труб, в которых газ охлаждается за счет наружного воздуха. Кроме того, в систему подсасывается холодный воздух. На Усть-Каменогорском свинцово - цинковом комбинате установлен и успешно работает котел-утилизатор для охлаждения газов, выходящих из вельц - печи. Результаты работы котла показывают возможность сокращения объема газов и повышения производительности печей на 10-15% по переработке шихты.

Продуктами вельцевания цинковых кеков являются: свинцово -цинковые возгоны, содержащие 50-55% цинка и 10-15% свинца, некоторое количество кадмия, редких металлов и клинкер, состоящий в основном из металлического железа (до 50%), углерода (20-40%), шлакообразующих и содержащий до 1% Zn, 0,3% Pb, 2-3% Си, золото и серебро. Большое содержание углерода в клинкере затрудняет его дальнейшую переработку в медеплавильном производстве. Свинцово-цинковые возгоны подвергают выщелачиванию (см. гл. IV). Остаток от выщелачивания содержит в основном сульфат свинца, который направляют в свинцовое производство.

Путем переработки цинковых кеков методом вельцевания (или гидрометаллургическим методом) обеспечивают попутное извлечение из цинковых концентратов свинца - третьего по содержанию в сырье компонента, а также золота и серебра, которые в первом случае извлекают в медном производстве при плавке клинкера, а во втором - в свинцовом производстве при плавке свинцовых кеков. При переработке цинковых кеков методом вельцевания примерно 60-70% меди извлекается при плавке клинкера в медном производстве. При гидрометаллургической переработке кеков медь полностью извлекают в медные полупродукты в цинковом производстве и в дальнейшем направляют в шихту медной плавки. Таким образом, переработка цинковых кеков позволяет извлекать из сырья четыре попутных компонента: свинец, медь, золото и серебро.

2020-08-05

2020-08-05 262

262