Состав электролита и влияние примесей на электроосаждение цинка

От чистоты цинкового электролита во многом зависят показатели электролиза цинка. Хорошо очищенный раствор сульфата цинка позволяет интенсифицировать процесс за счет повышения плотности тока, а также механизировать трудоемкую операцию сдирки катодного цинка.

Состав электролита в ванне, где проходит процесс электролиза цинка, определяется в основном составом нейтрального раствора, поступающего в ванну. Приближенно можно считать, что отработанный кислый электролит, выходящий из ванны, по своему составу соответствует электролиту, находящемуся в межэлектродном пространстве. В предыдущих главах были описаны способы получения нейтрального раствора сульфата цинка, пригодного для электролиза. Ниже приводятся пределы допустимых содержаний примесей в нейтральном растворе: 5-15 г/л Mn; ≤ 1-2 мг/л Cd; ≤l 0,1 мг/л Сu; Рb - следы; ≤l 30-50 мг/л Fe; ≤l 0,1-0,2 мг/л s; ≤l 0,1-0,15 мг/л Sb; ≤l 1-2 мг/л Со; ≤l 0,2-1,0 мг/л Ni; ≤l 0,01 мг/л Ge; 1-2 г/л Са; 7-20 г/л Na+K; 5-15 г/л Mg; ≤l 200 мг/л С1; ≤50 мг/л F.

Рассмотрим влияние концентрации цинка и примесей на процесс электролиза.

Влияние концентрации цинка. От концентрации цинка в нейтральном растворе зависит как выход по току, так и удельный расход электроэнергии на электролиз. Объясняется это следующим. Допустим, что в нейтральном растворе, поступающем на электролиз, содержится 150 г/л цинка. При такой концентрации электролиз может осуществляться при кислотности 150 г/л. При этом в отработанном электролите будет оставаться 50 г/л цинка. Это следует из реакции ZnSO4+H2O→Zn + H2SO4+0,5O2, no которой на 65 г осажденного на катоде цинка регенерируется 98 г серной кислоты или на каждый 1 г цинка образуется 1,5 г H2SO4. Таким образом, при кислотности 150 г/л из каждого 1 л нейтрального раствора будет выделиться 100 г цинка.

Остаточное содержание в отработанном электролите 50 г/л цинка обеспечивает при нормальном ходе электролиза удовлетворительные показатели выхода цинка по току, так как при такой концентрации поляризация у катода проявляется еще не так сильно. В то же время при кислотности электролита 150 г/л напряжение на ванне будет меньше за счет большей электропроводности раствора, а удельный расход электроэнергии соответственно ниже.

В другом случае, если концентрация цинка в нейтральном растворе будет снижена до 120 г/л, то для получения хотя бы удовлетворительных результатов выхода цинка по току придется работать на кислотности, равной (120-50) ·1,5= 105 г/л. Такая кислотность немедленно приведет к повышению напряжения на ванне. Если же принять прежнюю кислотность равную 150 г/л, то в отработанном электролите останется всего 120-(150/1,5) =20 г/л, что недопустимо из-за резкого снижения выхода по току.

Однако повышать беспредельно концентрацию цинка нельзя из-за возможного ухудшения отстаивания и фильтрации пульпы и растворов в цехе выщелачивания. Оставлять в отработанном электролите цинка свыше 50 г/л невыгодно экономически ввиду снижения производительности цеха выщелачивания по металлу, так как в этом случае с каждого 1 м3 нейтрального раствора будет извлекаться меньше металла. Поэтому при выборе оптимальной концентрации цинка в нейтральном электролите руководствуются как техническими, так и экономическими соображениями.

Содержащиеся в цинковом электролите примеси по их электрическому заряду делятся на следующие три группы: катионы, анионы и органические примеси. Катионы в свою очередь можно подразделить на более положительные по своему стандартному потенциалу, чем цинк, и более отрицательные. Все более положительные, чем цинк, катионы (Fe, Cd, Co, Ni, Sn, Pb, Sb, Bi, As, Cu, Ag) должны согласно величине своего потенциала преимущественно осаждаться па катоде или во всяком случае совместно с цинком. В действительности поведение этих примесей весьма различно и в значительноой мере определяется перенапряжением на них водорода. Поэтому необходимо рассмотреть поведение всех примесей с точки зрения их влияния на процесс электроосаждения цинка.

Влияние кадмия и свинца. Кадмий и свинец как металлы более электроположительные, чем цинк, осаждаются вместе с ним на катоде, загрязняя осадок. Простейший расчет показывает, что при содержании в растворе кадмия в количестве 10 мг/л и при осаждении из 1 л раствора 100 г цинка (при кислотности 150 г/л) содержание кадмия в катодном цинке составит: (10·100)/(100·1000)=0,01%. Цинк с таким содержанием кадмия соответствует по ГОСТ 3640-79 только марке Ц1. Поэтому содержание кадмия в нейтральном растворе ограничивается 1-2 мг/л, что дает возможность получить металл более высоких марок.

Несмотря на малое содержание свинца в поступающем на электролиз нейтральном растворе (обычно следы), двухвалентные ионы его присутствуют в электролите иногда в значительных количествах за счет растворения материала анодов. Свинец при этом практически полностью переходит в катодный цинк, ухудшая его качество.

Характерной особенностью этой группы является то, что кадмий и свинец, загрязняя осадок цинка, не влияют заметно на выход цинка по току и на расход электроэнергии. Большое внимание к очистке этих растворов от примесей объясняется главным образом стремлением получить катодный цинк высокого качества.

К этой же группе примесей можно отнести и серебро, которое может переходить в раствор вместе со свинцом при растворении анодов, легированных 1% серебра.

Влияние меди. В отличие от кадмия, свинца и серебра медь не только ухудшает качество катодного цинка, но и вызывает резкое снижение выхода по току, когда содержание ее в электролите превысит допустимое. Исходя из требований ГОСТа к качеству цинка, очистку растворов от меди ведут до содержания ее 0,1 мг/л. При такой концентрации, которая в 10-20 раз ниже допустимой по кадмию, получают катодный цинк высших марок. Это становится ясным, если произвести такой же расчет, как и для кадмия.

При наличии меди в растворе в допустимых с точки зрения качества концентрациях заметного влияния ее на снижение выхода цинка по току не наблюдается. Однако в редких случаях расстройства технологии медь, появляясь в электролите в больших концентрациях, значительно ухудшает показатели электролиза. Осаждаясь вместе с цинком на катоде, она вызывает образование черного губчатого осадка и резко снижает выход по току вследствие коррозии катодного цинка из-за образования короткозамкнутых пар.

Влияние мышьяка и сурьмы. В отличие от кадмия, свинца и меди сурьма и мышьяк не вызывают в условиях электролиза значительного ухудшения химического состава катодного цинка. Являясь металлами более электроположительными, чем цинк, они осаждаются на катоде и вновь переходят в раствор, снижая выход по току. Причиной этого является пониженное по сравнению с цинком перенапряжение водорода на этих металлах.

Сурьма - одна из самых вредных примесей в электролите. Присутствие с нейтральном растворе даже небольших количеств сурьмы, иногда сотых долей миллиграмма, резко меняет технико-экономические показатели электролиза. Действие сурьмы значительно сильнее, чем мышьяка, поэтому не случайно на большинстве отечественных цинковых заводов чистоту нейтрального раствора, направляемого на электролиз, строго контролируют по содержанию сурьмы, а не мышьяка.

Допустимым пределом содержания мышьяка и сурьмы в нейтральном растворе считается ОД мг/л, но лучше, если содержание их будет еще ниже. Незначительное увеличение содержания сурьмы в электролите обнаруживается в виде полос, желобков и царапин на внешней поверхности катодного цинка. Это явление особенно заметно в местах с пониженной плотностью тока (края и низ катода), При дальнейшем повышении концентрации сурьмы структура цинка резко ухудшается, получается рыхлый объемистый осадок, дающий большое количество дроссов при переплавке.

Присутствие в растворе марганца усиливает вредное влияние сурьмы. Как на вероятное объяснение этому, в литературе указывается, что восстановление сурьмы на катоде и последующее ее растворение сопровождается окислением ее марганцевой кислотой на аноде. Образование сурьмяно-марганцевых соединений ускоряет процесс обратного растворения сурьмы. А. И. Гаев и О. А. Есин объясняют вредное действие сурьмы снижением перенапряжения водорода на ней в результате образования соединения SbH3.

Поведение мышьяка аналогично сурьме, но вредное действие его проявляется при более высоких концентрациях. Характерное поведение мышьяка проявляется при очистке растворов цинковой пылью. Наличие его в цементном осадке способствует обратному переходу кадмия в раствор. По всей вероятности в основе такого поведения мышьяка, так же как и при электролизе, лежит не только пониженное перенапряжение водорода на нем, но и образование с цинком короткозамкнутых пар, в результате чего растворяется более электроотрицательный элемент.

Как ни парадоксально, но в практике электролиза с целью получения более гладкого осадка цинка и повышения выхода по току в электролит вводят искусственным образом растворимые соли сурьмы, в частности рвотный камень, в пределах 0,1-0,5 мг/л. Положительное действие этой соли особенно заметно при электролизе кобальтсодержащих растворов (8-10 мг/л). Отмечено также, что цинк лучше сдирается с катода, если в электролизные ванны добавляют соли сурьмы. Механизм положительного влияния солей сурьмы еще не совсем ясен. Однако этот путь улучшения показателей электролиза не самый надежный. Наиболее верный способ - это получение нейтральных растворов с минимальным содержанием примесей.

Влияние кобальта, никеля, германия. Вредное действие кобальта аналогично действию мышьяка и сурьмы, т. е. он не ухудшает качества цинка, но резко снижает выход по току. Присутствие в электролите кобальта вызывает характерную коррозию катодного осадка. Эта известная всем производственникам примесь приводит к разъеданию цинкового листа со стороны, обращенной к алюминиевому катоду, и образованию на нем черных сквозных каверн различной формы и диаметра. При этом1 характер коррозии таков, что с наружной стороны листа видны только небольшие отверстия правильной формы. Действие кобальта проявляется не сразу, а чаще всего со второй половины суточного наращивания осадка и увеличивается к концу суток.

Вредное действие кобальта объясняют образованием коротко - замкнутых пар и попеременным осаждением и растворением кобальта на катоде. Никель проявляет себя подобно кобальту с той только разницей, что отверстия, образующиеся в результате коррозии осадка, получаются сквозные и гораздо большего диаметра.

Современные методы очистки растворов от кобальта и никеля цинковой пылью, ксантогенатным методом и различные способы вывода этих примесей из процесса позволяют подготавливать нейтральные растворы с содержанием кобальта I—2 мг/л и никеля менее 1 мг/л. Превышение допустимых концентраций этих металлов влечет за собой значительное снижение выхода цинка по току, а также увеличение расхода электроэнергии в связи с уменьшением кислотности электролита и ростом напряжения на ванне.

В результате увеличения переработки окисленного сырья, особенно шлаковогонов, в большей степени стал проявлять себя при электролизе германий. Эта примесь по своему действию аналогична кобальту. В присутствии германия цинковый осадок также начинает корродировать с внутренней, прилегающей к катоду, стороны. При этом выход по току резко снижается. В присутствии кобальта активность германия возрастает, поэтому в кобальтосодержащих растворах концентрация германия не должна превышать 0,01 мг/л.

Влияние железа. Железо является также нежелательной примесью в нейтральном растворе. Объясняется это главным образом тем, что железо, обладая различной валентностью, может под действием электрического тока попеременно окисляться на аноде и восстанавливаться на катоде, переходя из одной формы в другую. Такое поведение железа при электролизе вызывает дополнительный расход электроэнергии и снижает выход цинка по току. Поэтому большинство отечественных заводов ограничивает содержание железа в нейтральном растворе в пределах 30-50 мг/л. Однако на некоторых зарубежных предприятиях считают экономически выгодным очищать растворы от железа практически нацело - до 1-2 мг/л.

Примесь железа менее вредна с точки зрения качества катодного цинка. В отличие от кадмия, который нацело высаживается на катоде совместно с цинком, соотношение цинка и железа в катодном металле, также как и кобальта, в 30 раз меньше, чем в электролите. Поэтому даже концентрация железа в электролите 30-50 мг/л позволяет получить цинк марки ЦО с содержанием этой примеси не более 0,005%.

Следует отметить, что исследованиями, проведенными в Гинцветмете, установлена закономерность осаждения примесей в катодном цинке в зависимости от концентрации их в электролите. Результаты этих исследований показывают, что относительное содержание меди и сурьмы в катодноосажденном цинке в два раза выше, чем в исходном нейтральном электролите, никеля - в два раза ниже, а кобальта и железа в 30 раз меньше. По степени осаждения на катоде примеси располагаются в следующий ряд: Сu, Sb, Ni, Co, Fe, As. С увеличением плотности тока резко снижается степень осаждения меди, сурьмы, мышьяка и мало меняется степень осаждения кобальта, никеля, железа.

Влияние марганца, магния, кальция, натрия, калия. Все эти примеси как более электроотрицательные, чем цинк, на катоде не осаждаются. Они накапливаются в растворе, вызывая определенные трудности при осветлении и фильтрации пульп. Кроме того, марганец, магнии и другие примеси определенным образом влияют и на ход процесса электролиза. В небольших количествах (3-5 г/л) марганец необходим для образования на свинцовом аноде защитной пленки МnО2, препятствующей переходу свинца в раствор. При низкой плотности тока эта пленка рыхлая, при высокой - плотная. Цвет осадка МnО2, может изменяться от темно-коричневого до черного.

Образование пленки МnО2, происходит следующим образом. Часть ионов двухвалентного марганца Мn2+ окисляется у анода кислородом до перманганат - иона МnО4 по реакции

Мn2+ -5 е + 2О2 → MnO- 4. (79)

Образовавшиеся перманганат - ионы реагируют с имеющимися в растворе в избытке ионами двухвалентного марганца:

3MnSO4 + 2НМnО4 + 2Н2О = 5МnО2 + 3H2SO4 (80)

с образованием двуокиси марганца, а попадая в прикатодный слой, вновь восстанавливаются до двухвалентных ионов по реакции

MnO- +8Н++5е→ Мп2++4Н2О. (81)

В электролизных ваннах иногда замечается резкое изменение оттенков цвета электролита от зеленого до красного. Объясняется это различной степенью окисления ионов марганца. Зеленый цвет соответствует манганат - иону MnO2- 4 , красный – перманганат - иону MnO- 4.

Снижение содержания марганца в растворе (менее 3 г/л) вызывает разряд ионов хлора на аноде и выделение хлор - газа в атмосферу. При значительных концентрациях марганца в электролите выход по току несколько снижается, так как марганец усиливает действие таких примесей, как сурьма и мышьяк, и ускоряет коррозию цинкового осадка. Кроме того, при больших количествах марганца в растворе ускоряется накопление шлама в ваннах и па анодах.

Магний, натрий и калий увеличивают сопротивление электролита. По одним данным, 10 г/л магния повышает напряжение на ванне на 0,06 В и увеличивает расход электроэнергии на 1,75%, по другим данным, присутствие в растворе сульфата цинка 6 г/л Na, 20 г/л Mg, 11 г/л Mn снижает растворимость сернокислого цинка с 246 до 185 г/л цинка. Это обстоятельство ограничивает возможность интенсификации процесса электроосаждения цинка за счет высоких концентраций металла в растворе. Практика показывает, что для предупреждения кристаллизации сернокислых солей при охлаждении растворов, содержащих 160 г/л цинка, сумма щелочных, щелочноземельных металлов и марганца не должна превышать 30 г/л.

Влияние хлора и фтора. В литературе нет данных о снижении выхода цинка по току в результате присутствия в электролите примесей хлора и фтора. Вредное действие хлора и фтора проявляется в разрушении (разъедании) алюминиевых катодов и змеевиков, а также свинцовых анодов. Агрессивное действие хлора и фтора возрастает с увеличением кислотности и температуры электролита. Фтор, кроме того,.способствует прилипанию цинкового осадка к алюминиевому катоду, вызывая явление «трудной сдирки».

Хлор - ионы из цинкового электролита разряжаются на свинцовом аноде:

2С1- - 2е→С12. (82)

Образующийся на аноде хлор-газ может либо растворяться в электролите, либо выделяться в атмосферу. Условия труда рабочих – катодчиков ухудшаются при содержании хлора в растворе 400-500 мг/л.

Хлор - газ является сильным окислителем. Поэтому выделение его в атмосферу может быть уменьшено в результате взаимодействии хлора с металлом переменной валентности и превращением его в хлор-ион. Эту роль восстановителя хлора выполняют ионы двухвалентного марганца, которые реагируют с ним по реакции

MnSO4 + С12 + 2Н2О→МnО2 + 2НС1 + H2SO4. (83)

В целях предупреждения нежелательного действия хлора содержание его ограничивают в пределах S0-70 мг/л. Концентрация фтора должна быть еще меньше (30-50 мг/л).

Влияние органических, соединений. Различают две группы органических соединений:

1) примеси, загрязняющие электролит на предыдущих переделах производства (остатки реагентов в концентратах, органические соединения в возгонах, продукты разложения фильтровальных тканей, смазочные масла и др.);

2) поверхностно активные вещества и коллоидные добавки, которые вводят в электролит в процессе электролиза для улучшения структуры катодного осадка и повышения выхода цинка по току.

Исследования Гинцветмета показали, что первая группа примесей отрицательно влияет па процесс электроосаждения цинка. Так, органические соединения, попадающие в раствор при выщелачивании возгонов, снижают выход по току, а остатки ксантогената в концентратах, кроме того, способствуют разрушению пены на поверхности электролита в ваннах. Так как малые количества органических соединений первой группы практически не поддаются аналитическому контролю, необходимо по возможности предупреждать попадание их в цинковый электролит.

В электролите ванны в процессе электролиза присутствуют различные окислители (кислород, озон, ионы МnО- 4 и Fe3+ и др.). Под их влиянием часть органических соединений первой группы разрушается. Специальную очистку нейтрального раствора от органических примесей можно осуществлять путем перемешивания его с активированным углем. Таким путем удается удалить часть примесей и за счет этого повысить выход по току на 1-2%.

Органические соединения второй группы - столярный клей, желатина, гуммиарабик и другие - улучшают показатели электролиза, если их добавляют в ванны в строго определенных количествах. На отечественных заводах в качестве коллоидной добавки применяют столярный клей. Практикой установлено, что он улучшает качество цинкового осадка и ослабляет в некоторой степени вредное действие кобальта. В то же время добавки коллоидов увеличивают общее сопротивление на ванне, а избыток, например столярного клея, делает осадок цинка хрупким, трудно отделяемым от алюминиевого катода.

Механизму влияния коллоидов на процесс электроосаждения цинка посвящено много исследований. Однако стройной и достоверной теории, объясняющей их поведение в электролите, до сих пор еще не создано. Наиболее вероятной считается адсорбционная теория. Суть ее заключается в том, что частицы коллоидов, адсорбируясь в первую очередь на выпуклых местах катодного осадка (шишки, дендриты), изолируют их от действия электрического тока. В результате дальнейший рост шишек и наростов замедляется, плотность тока увеличивается, осадок становится плотнее, а поверхность его ровнее. При этом, как уже было сказано ранее, перенапряжение водорода на цинке возрастает и выход по току увеличивается.

Совместное действие примесей. В большинстве случаев совместное действие примесей в процессе электролиза сильнее, чем каждой из них в отдельности. Так, при низком содержании в электролите сурьмы медь не так сильно влияет на осаждение цинка. Поэтому высокое содержание сурьмы в электролите требует более полного удаления других электроположительных примесей, вредное действие которых она усиливает. Влияние двух и большего числа примесей можно объяснить, исходя из представлений о работе многоэлектродной системы на поверхности цинка.

При двух примесях на цинке образуются трехэлектродные системы, в которых в зависимости от положения металлов - примесей в ряду напряжения и величины перенапряжения водорода на них металлы-примеси становятся либо микрокатодами, либо микроанодами.

Плотность тока

Плотностью тока при электролизе называется количество электрического тока (в амперах), приходящееся на единицу рабочей поверхности электрода (катода или анода). Так, если через электролизную ванну с общей рабочей площадью катодов, погруженных в электролит, 40 м2 пропустить ток силой 20000 А, то катодная плотность тока составит: Dк=20000: 40=500 А/м2.

Анодную плотность исчисляют таким же способом. Плотность тока, по существу, определяет производительность электролизных ванн. Чем выше плотность тока, тем больше выдача цинка с одной ванны.

Плотность тока - очень важный фактор при электролизе цинка. Прежде всего необходимо знать, что осаждение цинка на катоде может начаться только по достижении определенной минимальной плотности тока, при которой в данном растворе перенапряжение водорода достигает настолько высокой величины, что может начаться разряд ионов цинка. Такая минимальная плотность тока называется критической плотностью тока. Для цинка она составляет 240 А/м2.

С повышением плотности тока растет перенапряжение водорода на цинке, создаются более благоприятные условия для выделения цинка и затрудняется выделение водорода на катоде. В результате увеличивается выход цинка по току. Следовательно, плотность тока является одним из факторов, повышающих выход по току.

Однако на практике ряд других факторов ослабляет положительное действие плотности тока. К. таким факторам относятся в первую очередь концентрационная поляризация, повышение напряжения на ванне, интенсивное выделение тепла в электролит.

При данной концентрации цинка в нейтральном растворе, скорости подачи его в ванну и расстояния между катодом и анодом плотность тока можно повышать с ожидаемым положительным эффектом только до определенного предела. Это объясняется тем, что поступление ионов цинка в межэлектродное пространство начнет отставать от их разряда на катоде, в прикатодном слое будет наблюдаться недостаток ионов цинка и концентрационная поляризация возрастет, а это немедленно приведет к снижению выхода по току.

С ростом плотности тока соответственно увеличиваются напряжение на ванне и, следовательно, расход электроэнергии. Если при этом другие условия электролиза таковы, что увеличение расхода электроэнергии за счет повышения напряжения на ванне не компенсируется снижением расхода ее за счет повышения выхода по току, то должного эффекта рост плотности тока не даст. Для поддержания в электролизных ваннах заданного температурного режима применяют элементы охлаждения электролита с определенной охлаждающей способностью. При отсутствии резерва в системе охлаждения повышение плотности тока может привести к нарушению температурного режима вследствие увеличенного выделения тепла в ваннах.

Есть еще одно обстоятельство, ограничивающее на практике возможность повышения плотности тока. При высоких плотностях тока процесс электролиза идет интенсивно. Это означает, что выделение кислорода на аноде в атмосферу цеха также увеличивается. Пузырьки газа захватывают с собой тончайшие частицы электролита, образующие над ваннами и в атмосфере цеха туман из серной кислоты и сульфата цинка. Условия труда при этом значительно ухудшаются.

Циркуляция электролита

Если заполненную электролитом ванну с установленными в ней анодами и катодами подключить к источникам постоянного тока, то в ней будет проходить так называемый электролиз на истощение. Концентрация цинка в электролите станет непрерывно уменьшаться, а содержание серной кислоты увеличиваться.

При концентрации цинка ≤40 г/л качество осадка ухудшится, а расход электроэнергии резко возрастет. Поэтому электролиз цинка без циркуляции электролита обычно в практике гидрометаллургии цинка не применяют. Отдельные зарубежные предприятия используют такой электролиз для вывода избыточной серной кислоты из процесса. Циркуляция раствора в ванне необходима также для получения гладких осадков катодного цинка.

Для получения удовлетворительных технико-экономических показателей электролиза - выхода по току и расхода электроэнергии - необходимо поддерживать в прикатодном слое определенную концентрацию цинка в электролите. Это достигается путем подачи в ванну такого количества нейтрального раствора, чтобы в отработанном электролите, выходящем из ванны, содержание цинка было не менее 50 г/л. При этом обеспечивается естественная циркуляция электролита, так как нейтральный раствор подается с одного конца ванны, а отработанный электролит сливается с другого. Кроме того, электролит немного перемешивается в межэлектродном пространстве выделяющимися на электродах газами.

Однако естественная циркуляция электролита, которая обычно находится в пределах 4-6 л/мин на одну ванну, может обеспечить необходимую концентрацию цинка в прикатодном слое только при плотности тока 400-450 А/м2. При более высокой плотности тока необходима более интенсивная циркуляция электролита, создаваемая различными способами.

Один из способов состоит в том, что наряду с расчетным количеством нейтрального раствора в ванны подают дополнительно некоторое количество отработанного электролита. Благодаря этому скорость движения электролита вязание возрастает и перемешивание его в межэлектродном пространстве улучшается. Преимущество указанного способа заключается в возможности централизованного охлаждения электрода вне ванн. Так, при десятикратном увеличении циркуляции электролита (9 ч отработанного электролита на 1 ч нейтрального) для поддержания заданного температурного режима электролиза нужно снизить температуру поступающей смеси растворов всего на 4-5 º С.

Применяют также метод усиленной циркуляции электролита, основанный на каскадном расположении электролизных ванн. В этом случае нейтральный раствор подают на все ванны каскада, а отработанный электролит переливают из одной ванны в другую, увеличивая скорость прохождения раствора в ванне к концу каскада в несколько раз. Недостатком этого способа является неодинаковая циркуляция электролита в ваннах каскада; преимущество его - в отсутствии расхода электроэнергии на создание циркуляции.

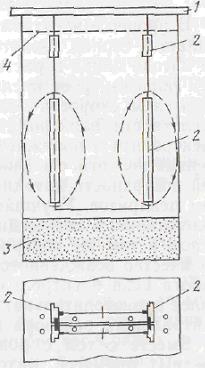

Создать усиленную циркуляцию электролита можно и другим способом - с помощью конвекции. Для этого пространство между катодом и анодом закрывают с боковых сторон специальными ограничителями, оставляя открытой небольшую часть электродов, как это показано на рис. 69. В узком пространстве между катодом и анодом раствор быстро нагревается и поднимается кверху. Выходя через оставленное отверстие, он, охлаждаясь, опускается к днищу ванны. Этот метод создания усиленной циркуляции используют некоторые цинковые заводы. Улучшению циркуляции способствует также увеличение расстояния между электродами. Однако при этом неизбежно увеличивается сопротивление электролита и возрастает общее напряжение на ванне.

Рис. 60. Схема циркуляции электролита в ванне:

1 – анод; 2 – ограничители; 3 – марганцевый шлам; 4 – уровень электролита

Кислотность электролита

В процессе электролиза электролит непрерывно обогащается серной кислотой. На каждый 1 г осажденного на катоде цинка в растворе образуется 1,5 г H2SO4. Таким образом, рост кислотности электролита служит показателем скорости осаждения цинка. С повышением кислотности электролита уменьшается сопротивление электролита и понижается напряжение на ванне. Повышенная кислотность способствует получению более гладкой поверхности катодного осадка с меньшим количеством дендритов. Улучшается также и качество цинка по содержанию в нем меди, кадмия и свинца, так как при одном и том же содержании этих примесей в растворе количество осажденного цинка увеличивается. Наконец, работа цеха электролиза на повышенной кислотности более производительна, ибо при этом с единицы объема нейтрального раствора извлекается больше цинка.

Вместе с тем с повышением кислотности действие вредных примесей, находящихся в электролите, усиливается. Возникает возможность ускоренной коррозии цинка, несколько снижается выход по току. Поэтому оптимальной кислотностью электролита задаются, исходя из концентрации цинка в нейтральном растворе, содержания в последнем вредных примесей, а также с учетом необходимой плотности тока. В мировой практике диапазон кислотного режима весьма широк. Кислотность электролита колеблется в пределах 120-170г/л. Исключение составляют заводы, работающие по способу Тейнтона (кислотность выше 200-20 г/л). Практическое правило, которым пользуются в своей работе производственники: чем чище электролит, тем выше может быть задана кислотность при электролизе цинка.

Температура электролита

Не меньшее значение, чем кислотность, имеет для процесса электролиза и температура электролита. В результате прохождения электрического тока через электролизную ванну по закону Джоуля выделяется тепло и электролит может нагреваться до температуры, недопустимой для условий электроосаждения цинка. Поэтому заданный температурный режим поддерживают в ванне путем индивидуального (змеевиками) или централизованного (вне ванн) охлаждения электролита.

При низких температурах электролита сопротивление его возрастает, напряжение на ванне увеличивается, однако действие вредных примесей (кобальта, сурьмы и др.) ослабляется. Повышение температуры способствует ускоренному движению ионов, сопротивление электролита уменьшается и напряжение на ванне снижается. Но при этом активизируется действие вредных примесей, возрастает скорость коррозии (обратное растворение) цинка в серной кислоте. Вследствие этого выход по току уменьшается. Одновременно возрастает переход свинца с анодов в раствор, что ведет к ухудшению качества катодного цинка.

Учитывая влияние низкой и высокой температуры электролита на показатели электролиза, на практике, исходя из качества нейтрального электролита и условий электролиза, выбирают оптимальную температуру, при которой получаются наилучшие выход по току и расход электроэнергии. Практика показала, что при наличии чистых растворов и стойких свинцово-серебряных анодов температуру электролита можно поддерживать до 40° С.

Однако работа на предельно высокой допустимой температуре чревата серьезными осложнениями при изменениях качества нейтрального электролита и в других случаях, связанных с аварийными ситуациями в электроснабжении.

Обычно температуру электролита в ваннах поддерживают в пределах 36-38° С. При этой температуре показатели электролиза получаются стабильными, удовлетворяющими требованиям экономичного ведения процесса электроосаждения цинка. Есть еще одно немаловажное обстоятельство, не позволяющее применять высокие температуры. Оно связано с ухудшением условий труда обслуживающего персонала, так как повышенная температура электролита способствует более интенсивному выделению в атмосферу цеха кислотного тумана.

Практика электролиза

Общие сведения

Цехи для электролитического получения цинка состоят из трех отделений: преобразовательной подстанции, электролизного отделения и отделения переплавки катодного цинка.

На преобразовательной подстанции переменный ток преобразуется в необходимый для электролиза постоянный ток. Для этой цели на подстанциях устанавливают соответствующие агрегаты: мотор - генераторы, ртутные и кремниевые выпрямители. Мотор - генераторы применяли в основном в первый период развития гидрометаллургии цинка. В настоящее время на большинстве заводов они заменены другими, более совершенными агрегатами.

Примерно 15-20 лет назад наиболее распространенными преобразовательными агрегатами, в том числе и на отечественных заводах, были ртутные выпрямители. В последнее время их повсеместно заменяют кремниевыми выпрямителями. Преимущество кремниевых выпрямителей заключается в более высоком коэффициенте полезного действия (не ниже 97%) по сравнению с другими агрегатами, компактности и надежности. Ими оборудовано большинство отечественных цинковых заводов.

Основные различия в практике работы электролизных отделений заключается в применяемой плотности тока, расположении ванн, стадийности процесса электролиза. В настоящее время диапазон применяемой катодной плотности тока довольно широк - от 400 до 1000 А/м3.

В начале бурного развития процесса электролиза цинка наблюдалась тенденция к повышению катодной плотности тока, так как это позволяло экономить капитальные вложения при сооружении цехов. В те же годы в Келлоге (США) был построен оставшийся единственным завод, работающий по методу Тейнтона, на котором была запроектирована плотность тока 1000 А/м2. Для того чтобы при этой плотности тока не иметь чрезмерно большого расхода электроэнергии, кислотность электролита и соответственно содержание цинка в нейтральном растворе были приняты по 250-300 г/л. Однако практика работы завода показала, что при насыщенном цинковом растворе значительно затрудняются операции отстаивания и фильтрации, растворы требуется подогревать, а очистку их от примесей проводить более глубоко. Большие трудности возникли и с подбором кислотоупорной аппаратуры и материалов. По этим причинам опыт завода в Келлоге распространения в мировой практике не получил.

Процесс повышения плотности тока остановился в 50-60-х годах на уровне 500-700 А/м2, как наиболее экономичной величине. Вместе с тем в 70-х годах стал наблюдаться обратный процесс - снижение плотности тока. Так, на новых или реконструированных цинковых заводах «Бюдел» (Голландия), «Эхейн» и «Оверпельт» (Бельгия), «Иидзима» (Япония) применяемая плотность тока находится в пределах 370-450 А/м2. Интересно отметить, что одно из лучших зарубежных предприятий - цинковый завод «Рисдон» (Австралия) - с 1918 до 1975 г. повысил плотность тока весьма незначительно - с 290 до 400 А/м3.

По всей вероятности, определенную роль в этом сыграло стремление стабилизировать процесс электролиза с целью получения катодного цинка высокого качества, удовлетворяющего требованиям автоматизированной сдирки. Потери производительности труда при снижении плотности тока компенсируют на этих заводах увеличением продолжительности наращивания осадка цинка с 24 до 48 и 72 ч, что также облегчает операцию автоматизированной сдирки цинка.

Отечественные цинковые заводы применяют плотность тока в пределах 550-650 А/м2. В последние годы в связи с необходимостью улучшения условий труда принимаются меры к снижению плотности тока.

Расположение ванн в цехе, скорость циркуляции раствора и система охлаждения тесно взаимосвязаны между, собой. Одна группа заводов применяет каскадное расположение ванн, при котором нейтральный раствор подается во все ванны каскада (за исключением последней), а отработанный электролит проходит последовательно весь каскад ванн. В этом случае усиленная циркуляция электролита в основном создается только на последних ваннах. Как правило, при этом расположении ванн охлаждение электролита производится установленными в ваннах змеевиками.

Ко второй группе относятся заводы, где ванны расположены на одном уровне. При этом усиленная циркуляция создается путем подачи в ванны предварительно охлажденной смеси нейтрального раствора и отработанного кислого электролита. В этом случае охлаждение электролита производят вне ванн, централизованно, на специальных установках.

На предприятиях третьей группы, где ванны установлены на одном уровне, но усиленная циркуляция не применяется, электролит охлаждают в ваннах с помощью змеевиковых или других холодильников.

В настоящее время в практике цинковой промышленности известно несколько способов охлаждения электролита. Наиболее ранний и примитивный - охлаждение в ваннах посредством змеевиков или других охлаждающих устройств, через которые пропускают охлажденную воду. Затем стал развиваться способ воздушного охлаждения электролита вне ванн, в специальных сооружениях - градирнях, совмещенный с усиленной циркуляцией растворов. Относительно недавно получил распространение способ вакуум - испарительного охлаждения, осуществляемый также вне ванн и сочетаемый с усиленной циркуляцией электролита. В самое последнее время начинает применяться (на японских заводах) способ интенсифицированного воздушного охлаждения в абсорберах с плавающей шариковой насадкой. Этот метод в отличие от охлаждения в градирнях не требует больших громоздких сооружений и крупного дутьевого оборудования.

Характеристика оборудования в плавильных отделениях цехов электролиза дана ниже при описании технологии плавки катодного цинка.

Конструкция электролизных ванн

Корпуса ванн. В производстве цинка нашли применение деревянные, стальные и железобетонные корпуса ванн. Деревянные ванны широко применялись несколько десятилетий назад. Они дешевы, относительно безопасны в обслуживании, их легко изготовить и ремонтировать. Размеры этих ванн: ширина 750-900 мм, длина 2100-3000 мм, глубина 1100-1400 мм. Для экономии дерева и увеличения жесткости ванны соединяют в блоки по 20-70 штук. Материалом для изготовления

ванны служит сухая сосна или другие породы прочного дерева. Поверхность деталей ванны - брусья, доски, коротыши и всю ванну в целом - пропитывают горячим битумом для предохранения дерева от разрушения серной кислотой. К недостаткам деревянных ванн следует отнести возможность усадки, коробления, огнеопасность и сравнительно небольшой срок службы между ремонтами.

На некоторых отечественных и зарубежных заводах установлены стальные ванны. Конструкция их проста и практически ничем не отличается от бака прямоугольной формы. Размеры стальных ванн соответствуют размерам деревянных с учетом объема, занимаемого футеровкой. Как показала эксплуатация стальных ванн, они не обладают значительными преимуществами по сравнению с деревянными или железобетонными. Стальные ванны больше разъедаются серной кислотой и менее безопасны в работе. По этим причинам широкого распространения они не получили.

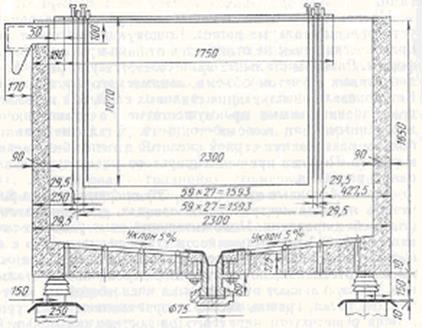

Железобетонные ванны (рис. 70) впервые стали применять на медеэлектролитных заводах, где они полностью себя оправдали. Положительный опыт работы этих ванн в медной промышленности стали использовать и в производстве цинка. Железобетонные ванны более сложны в изготовлении, но долговечнее деревянных и стальных. Изготавливают эти ванны из кислотостойких материалов: песка, гравия, щебня с применением арматуры в виде решетчатого каркаса. Для достижения большой плотности стенок бетон укладывают с помощью специальных вибраторов. Толщина стенок ванны составляет 80-100 мм. Глубина ванн достигает 1500 мм. Конструкция железобетонных ванн позволяет устраивать уклоны и закругления в днище для лучшего прилегания футеровки и облегчения очистки ванн от шлама. В днище ванны располагается отверстие с клапаном для выпуска марганцевого шлама. Внутреннюю поверхность корпуса ванн покрывают кислотостойким битумом.

В последнее время наметилась тенденция к увеличению размеров ванн и, следовательно, к увеличению размеров катодов и анодов и повышению производительности ванн. Такая возможность появилась в связи с развитием механизации сдирки цинка и обслуживания ванн. Самые большие ванны длиной 4550, шириной 1230 и глубиной 2150 мм используют на заводе «Бален» (Бельгия). Рабочая площадь катода в них составляет 2,6 м2, что более чем в два раза превышает площадь обычных катодов (1,2 м2). Тенденция к увеличению геометрических размеров ванн имеет место и на некоторых отечественных заводах.

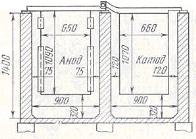

Рис. 70. Железобетонная ванна для электролиза цинка

Футеровка ванн. Корпус любой из рассмотренных конструкций ванн является проницаемым для кислого электролита. Он, по существу, служит только каркасом для принятия всей нагрузки от массы анодов, катодов, электролита, катодного цинка и ошиновки. Сохранение в ванне электролита и предохранение корпуса от разрушения серной кислотой обеспечивается наличием плотной, непроницаемой и кислотостойкой футеровки. В практике электролиза используют четыре вида футеровок: листовой свинец, кислотостойкую керамику, винипласт или пластик, резину.

Свинцовая футеровка сохранила свое значение с начала развития техники электролиза до настоящего времени. Эта футеровка кислотостойка и удобна в монтаже. Для футеровки применяют листовой свинец толщиной 3-5 мм. Толстые листы укладывают на днище, тонкие - на стены. Однако свинцовая футеровка имеет и недостатки. Прежде всего требуется большое количество свинца, нужного для других целей в народном хозяйстве. Наличие свинцовой футеровки в работающей электролитной ванне неизбежно повышает степень загрязнения катодного цинка свинцом. Поскольку футеровка токопроводящая, то при неаккуратном обращении с электродами происходят короткие замыкания.

Неметаллическая футеровка из керамических плиток или винипласта лишена этих недостатков. Но керамические плитки занимают много полезного объема, так как вместе с мастикой имеют толщину 80-120 мм. Кроме того, этот вид футеровки более трудоемок при монтаже и вызывает определенные трудности при ремонте.

Одно время на отечественных заводах получила широкое распространение футеровка из полимерных материалов. Поскольку, эти материалы выдерживают температуру до 60° С, предполагалось, что они окажутся наиболее пригодными для футеровочных работ, так как довольно легко свариваются горячим воздухом и при нагревании принимают любую форму.

Длительная эксплуатация ванн, футерованных винипластом, выявила, к сожалению, серьезный недостаток этого материала. Со временем винипласт изменяет свою структуру и дает трещины, вследствие чего приходится много ванн отключать на ремонт. Кроме того, футеровка ванн винипластом требует значительно больших трудовых затрат, чем футеровка листовым свинцом. В связи с этим отечественные заводы от этого вида футеровки ванн отказались.

За рубежом известны примеры использования в качестве футеровочного материала резины. В частности на заводе «Болеслав» (ПНР) деревянные электролизные ванны футерованы сырой резиной.

Гипроцветмет разработал технологию производства и конструкцию ванн из полимербетона для электролиза меди и цинка. Основное преимущество этих ванн заключается в том, что они не требуют футеровки, так как корпус их является одновременно и кислотостойким, и непроницаемым.

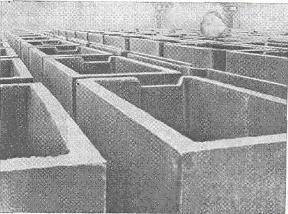

Полимербетонные ванны, так же как и железобетонные, армируют, но не стальными, а стеклопластиковыми прутками, Бетонный раствор готовят из кислотостойких инертных материалов. В качестве связующего применяют фурановые смолы (ФА, ФАМ, 2ФА, 4ФА) и другие синтетические материалы. На рис. 71 показаны полимербетонные ванны для электролиза цинка в стадии их монтажа, а на рис. 72 - в работе. Внутренние размеры ванн из полимербетона: длина 2400 мм, ширина 950 мм, глубина 1475 мм; наружные размеры: длина 2600 мм, ширина 1130 мм, высота 1650 мм. Общая емкость ванн составляет 2,7 м3, полезная емкость 2,6 м3.

Ванны из полимербетона установлены в цинковом производстве Усть-Каменогорского свинцово-цинкового и Лениногорского полиметаллического комбината. Результаты эксплуатации их в течение нескольких лет являются положительными.

Ошиновка ванн. Промышленная ванна для электролиза цинка имеет в электротехническом отношении некоторые особенности. Через нее пропускается электрический ток большой силы (до 25000 А), а напряжение на электродах обычно не превышает 3,6 В. В соответствии с этой особенностью рассчитывают и проектируют преобразовательные подстанции и коммуникации (ошиновку) для питания ванн постоянным током.

Рис. 71. Ванна из полимербетона

Ртутные и кремниевые выпрямители выпускаются напряжением 600 и 800 В. Поэтому электролизные ванны соединяют в серии последовательно в таком количестве, чтобы общее напряжение серии соответствовало напряжению выпрямительного агрегата. Так, серии составляют из 150-160 ванн при напряжении 600 В и из 200-220 ванн при напряжении 800 В. Располагать ванны в одну линию, естественно, неудобно, так как необходимо иметь проходы для обслуживания. В практике принято располагать ванны рядами или блоками по 20-30 ванн в каждом ряду. Иногда число ванн в ряду достигает 40, тогда посередине ряда устраивают проход для обслуживающего персонала.

Рис. 72. Электролизные ванны из полимербетона в работе

Напряжение на серии ванн Е равно сумме напряжений на отдельных ваннах е:

Е = е1 + е2 + е3 + ···· + еn, (84)

а сила тока на серии 1 равна силе тока на каждой ванне i:

1 = i. (85)

Напряжение между анодом и катодом в одной ванне практически равно напряжению на ванне, т. е. еэ=ев (при равномерном распределении электродов в ванне). Сила тока, приходящаяся на одну пару электродов, равна частному от деления общей силы тока (ванны или серии) на число пар электродов:

I э =I/n, (86)

где I э - сила тока на аноде или катоде; I - сила тока на серии ванн или па ванне; п - число пар электродов в ванне.

Из уравнений (85) и (86) следует, что напряжение на ванне можно снизить, уменьшая напряжение между электродами, и что силу тока на ванне можно повысить (при той же плотности тока), увеличивая только число пар электродов.

Рис. 73. Установка электродов в ванне при системе коммуникации

тока анод – катод

В рядах или блоках ванны соединяют двумя способами. Первый способ заключается в том, что ванны составляют в блоки или ряды, соприкасающиеся между собой продольными стенками. В этом случае ток от преобразовательной подстанции подводят пакетом алюминиевых шин только к торцовым ваннам первого и последнего ряда, затем алюминиевые шины передают ток медным шинам, которые соединены с бортовыми шипами. Далее ток от ванны к ванне передается с помощью межванной ошиновки фасонного сечения (прямоугольного или треугольного), уложенной на длинные борта ванн на специальных подкладках. На межванную ошиновку устанавливают штанги анодов одной ванны и катоды смежной ванны.

Головные токоведущие шины рассчитывают на полную амперную нагрузку, приходящуюся на серию. При этом принимают плотность тока для алюминиевых шин 0,8 А/мм2 и для медных 1,6 А/мм2. Ток от ряда к ряду или от блока к блоку передается также пакетами из медных или алюминиевых полос сечением 150х10 мм2, монтируемых на специальных изоляторах. Для лучшего воздушного охлаждения шин их устанавливают «на ребро» с просветами между плоскостями. Реже междурядную ошиновку изготовляют из сплошных медных полос.

На некоторых отечественных заводах межванная ошиновка отсутствует. Ее заменяет непосредственный контакт анода одной ванны с катодом соседней ванны. Использование промежуточных межванных шинок улучшает распределение тока между электродами, снижает потери электроэнергии при выемке катодов для сдирки цинка, но создает дополнительное сопротивление в одной паре переходных контактов электрод - шина. Соединение ванн с помощью непосредственных контактов анод - катод (рис. 73, 74) ухудшает распределение тока в ванне, увеличивает потери электроэнергии при выемке катодов, но уменьшает сопротивление ванны за счет сокращения числа переходных контактов.

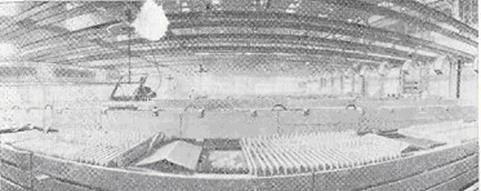

Рис. 74. Цех электролиза цинка. Коммутация тока на ваннах по системе анод – катод

Способ электрического соединения электролизных ванн анод - катод был широко распространен в Советском Союзе и па некоторых зарубежных заводах. Он требует минимального расхода меди на ошиновку. Вместе с тем с развитием механизации в цехах электролиза выявилось, что подобная система ошиновки затрудняет обслуживание ванн с рабочих площадок цеха и практически исключает возможность механической установки катодов в ванну после сдирки с них цинка.

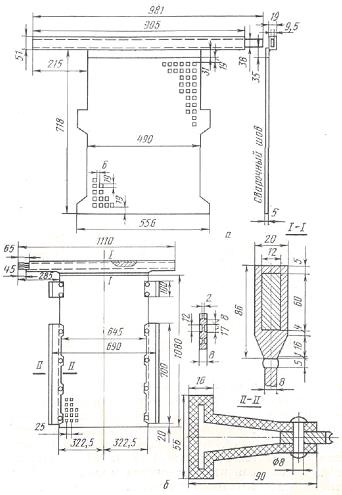

Второй способ ошиновки (рис. 75) заключается в следующем. Ванны составляют в ряды, блоки и серии так, чтобы они соприкасались своими торцами. Ряды обычно сдвоенные, между ними прокладывают коммуникации для подачи питающего раствора. По внешним длинным сторонам ванн проходят токоведущие шины, на которые опираются аноды одной ванны и катоды другой ванны. На средней стенке, разделяющей параллельные ряды, укладывают промежуточную прокладку, на которую опираются концы анодных штанг одной ванны и катодов другой соседней ванны. Затраты меди на этот способ ошиновки больше, чем па первый способ. Но он удобен

в обслуживании, позволяет применять механическую выемку и установку катодов в ванны и избегать смачивания контактов электролитом при транспортировке катодов вдоль ряда к месту сдирки. Этот способ принят на новых отечественных заводах.

Аноды. При электроосаждении цинка более половины электроэнергии расходуется па анодный процесс. Поэтому от электрохимической стойкости и механической прочности анодов в значительной мере зависят технико-экономические показатели процесса, а также чистота катодного цинка. В соответствии с этим аноды должны удовлетворять следующим основным условиям:

а) иметь минимальную растворимость в серной кислоте;

б) обладать возможно большей электропроводностью;

в) быть удобными в эксплуатации.

Таким условиям отвечают аноды из свинца. Свинцовые аноды плохо растворяются в серной кислоте при пропускании через них электрического тока, имеют достаточно хорошую электропроводность и просты в изготовлении. Незначительная растворимость свинцового анода объясняется пассивацией его в сернокислом электролите.

Пассивация свинца происходит в результате образования на поверхности анода пленки РbО2. В технической литературе [14] механизм появления пленки двуокиси свинца объясняется следующим образом. В первый период (в какой - то незначительный отрезок времени) свинцовый анод работает как растворимый с образованием в прианодном слое ионов Рb2+. Когда концентрация этих ионов у поверхности анода превысит равновесную, соответствующую произведению растворимости PbSO4, начинается образование твердого сульфата свинца. При этом в результате уменьшения активной поверхности анода значительно возрастает анодная плотность тока и становится возможным процесс дальнейшего окисления ионов Рb2+ по реакции

Рb2+ - 2е→Рb4+ (87)

с образованием соли Pb(SO4)2.

Накапливающаяся у анода соль четырехвалентного свинца легко гидролизует, образуя малорастворимую двуокись свинца:

Pb(SO4)2 + 2Н2О ↔ РbО2 + 2H2SO4. (88)

Результаты исследовательских работ показывают, что наличие на аноде окислов повышает анодный потенциал. При этом металл почти не переходит в раствор, а вся энергия, расходуемая на аноде, идет главным образом на выделение кислорода.

Свинцовый анод состоит из трех частей: анодного полотна, представляющего собой свинцовый лист толщиной 8—12 мм, медной освинцованной анодной штанги с примерными размерами 940X40X14 мм и анодного контакта. Анодное полотно (размер его определяется конструкцией ванны) служит для передачи электрического тока через слой электролита на катод. Назначение штанги — поддерживать свинцовое полотно в ванне на весу и служить одновременно проводником электрического тока. Роль анодного контакта сводится к приему тока от ошиновки или непосредственно от катодов соседней ванны.

Рис. 75. Цех электролиза цинка с боковым тока к ваннам

Два-три десятилетия назад на отечественных заводах аноды изготавливали только из чистого свинца. Для снижения массы анода в полотне устраивали отверстия, улучшавшие, по мнению некоторых специалистов, циркуляцию электролита в ванне. Медную штангу заливали свинцом только по ширине полотна. Концы ее оставались обнаженными. Толщина анода составляла 10-12 мм. Масса такого анода достигала 60-70 кг. Эксплуатация этих анодов выявила их существенные недостатки. Анодное полотно с течением времени заметно растворялось в электролите, загрязняя свинцом катодный цинк. Жесткость его была недостаточной, что приводило к большому числу коротких замыканий, а срок службы не превышал 12 месяцев. Значительная масса анодов затрудняла их обслуживание, а наличие отверстий мешало очистке анодов от шлама. Обнаженная с концов медная штанга служила источником загрязнения катодного цинка медью.

С развитием гидрометаллургии цинка состав и конструкция анодов претерпели значительные изменения. Стремясь уменьшить анодное растворение свинцового полотна, металлурги предпринимали многочисленные попытки заменить чистый свинец другими материалами. Были испытаны графит, магнетит, двуокись марганца, а также сплавы свинца с мышьяком, сурьмой, барием, висмутом, кальцием, серебром, таллием, кобальтом и другими металлами. Наилучшим металлом для изготовления анодов оказался сплав свинца с 1% серебра, который получил широкое распространение в мировой практике.

В настоящее время все отечественные цинковые заводы оснащены анодами из такого сплава.

Проведенные в последнее время исследования [22] показали возможность дальнейшего повышения стойкости анодов путем введения в свинцовосеребряный сплав других металлов. Положительные результаты получены, в частности, при испытании анодов, изготовленных из сплава, содержащего 98,4%: Рb; 0,5% Ag; 1 % Тl; 0,1 % Са. Эти аноды за три года промышленных испытаний потеряли в массе всего 5,84 кг, или 13,3%, в то время как убыль массы обычных свинцово - серебряных анодов за это же время составляет 12,2 кг, или 27,7%. Выход цинка по току в электролизных ваннах, оснащенных опытными анодами, был на 1% выше, а содержание свинца в катодном цинке на 15-20% меньше, чем в ваннах с обычными анодами. Интересные данные получены при сопоставлении распределения свинца при работе анодов различного состава (табл. 23).

Таблица 23

Распределение свинца при работе анодов различного состава, мг

| Процесс | Чистый свинец | Сплав свинца с 1% Ag | Сплав свинца с 1% Тl, 0,5% Ag, 0,1% Сd |

| Окисляется на аноде | 16,25 | 3,8 | 0,30 |

| Переходит в шлам в виде двуокиси | 13,26 | 3,21 | 0,26 |

| Переносится на катод | 2,70 | 0,01 | 0,01 |

| Остается в растворе | 0,29 | 0,60 | 0,03 |

Свинцово – серебряно - таллиевые аноды обладают еще одним положительным свойством. Под влиянием электрического тока в процессе длительной работы и растворения материала анодного полотна серебро мигрирует в свинце и в большей степени, чем свинец, переходит в раствор и осаждается затем вместе с цинком на катоде. Вследствие этого анодное полотно обедняется серебром и теряет свою коррозионную и механическую стойкость. В отличие от серебра таллий и кальций под действием постоянного тока мигрируют внутрь анода, увеличивая со временем его прочность. Если учесть, что новые аноды приведенного выше состава дешевле анодов, применяемых в настоящее время, то их внедрение в производство может дать существенный экономический эффект.

Изменения произошли и в конструкции анодов. Найдены способы быстрого и надежного освинцевания всей поверхности медной штанги. Обнаженной остается только незначительная поверхность анодного контакта. Толщину анода уменьшили с 10-12 до 6-8 мм. Это позволило при той же массе анода увеличить его рабочую поверхность. Хотя и установлено [22], что толстые аноды служат значительно дольше, чем аноды толщиной 8 мм, и удельный расход серебра на 1 т цинка при этом снижается, увеличение массы анодов в 1,5 раза потребует задалживания в производстве большого количества свинца и серебра. Кроме того, увеличение массы анода сделает труд анодчиков более тяжелым. Поэтому до внедрения полной механизации электролиза цинка толщина анодов 8 мм является оптимальной.

Дальнейшее повышение механической прочности и коррозионной стойкости анодов достигается изменением способа их изготовления. Опытные работы на отечественных заводах показали, что прокатанные аноды обладают значительными преимуществами по сравнению с литыми свинцово - серебряными анодами. Максимальная прочность и наилучшая коррозионная стойкость получаются при степени обжатия около 30%. Некоторые из отечественных заводов уже внедрили в производство прокатанные аноды. Для удержания марганцевого шлама на поверхности анодного полотна на этих анодах делают небольшие углубления.

Новые аноды «прирабатываются» в ванне в течение 15-20 дней. В этот период скорость коррозии поверхности анодного полотна в 3-5 раз выше, чем в последующее время. Поэтому заслуживают внимания различные предложения по предварительному пассивированию новых анодов до их установки в ванны. Один из предложенных способов заключается в выдерживании анодов в течение 3 ч в растворе КМnО4 (30-60 г/л) и H2SO4 (10-20 г/л) при температуре 80° С. Другой способ, применяемый на заводе «Трейл» (Канада), состоит в обработке поверхности анода раствором фтористого калия. Предлагается также наносить па поверхность анодного полотна во время прокатки слой марганцевого шлама. На отечественных заводах ни один из указанных способов пока не применяется.

Конструкция анода показана на рис. 76. Размеры анодов: высота 1070-1100 мм, ширина 620-650 мм, толщина 6-8 мм.

Важное значение для показателей электролиза цинка имеют устройства, называемые анодными изоляторами. Они предназначены для строгой фиксации расстояния между, катодами и анодами и предупреждения коротких замыканий. Изоляторы способствуют равномерному распределению тока между электродами и снижению потерь электроэнергии.

В практике электролиза используют различные типы изоляторов. Одним из них является винипластовый изолятор, который крепят к бортам анода. Широкое распространение получили кольцевые изоляторы из винипласта (рис. 77), Указанные изоляторы свободно проходят через отверстия, находящиеся в нижней части, а иногда и в центре анодного полотна. Преимущество этих изоляторов - в простоте их конструкции. Однако через 3-4 месяца работы изолятора электросопротивление винипласта резко уменьшается в результате старения и пропитывания его анодным шламом и становится незначительным (0,005 Ом).

Предлагаются и другие, более совершенные конструкции анодных изоляторов.(см. рис, 77). Общий недостаток всех применяемых на отечественных предприятиях изоляторов заключается в использовании для них материала, снижающего со временем свое первоначальное электросопротивление. Подбор специального кислотостойкого материала (стекла или фарфора) позволит надежно изолировать электроды друг от друга и обеспечить лучшее использование электроэнергии при электроосаждении цинка.

Рис. 76. Аноды:

а- дырчатый с приливами; б – вафельный с ограничителями из винипласта

Катоды. Повсеместно на отечественных и зарубежных заводах в качестве катодов используют листы из чистого алюминия толщиной 4-7 мм. В Советском Союзе для этой цели идет алюминий марки А5. Попытки применить для изготовления катодов титан или осадить цинк на основы из тонких цинковых листов (подобно тому, как это делается при электролизе меди и никеля) не дали положительных результатов. Титановые катоды сравнительно быстро корродировали на границе электролит - воздух, что сильно сокращало срок их службы. При использовании цинковых листов, кроме того, встретились трудности конструктивного порядка - не удалось решить задачу удовлетворительного крепления цинкового листа к штанге.

Основными примесями в алюминии, вызывающими ускоренную коррозию катодов в сернокислом электролите, являются железо и медь. В связи с этим ВНИИцветметом разработаны взамен ТУ 48-08-398-71 новые технические условия на катодные алюминиевые листы, предусматривающие применение алюминия более высокой марки А6, в котором содержание меди, например, в 5 раз ниже, чем в алюминии марки А5. Это позволит несколько увеличить срок службы катодов. Большое значение имеет также и структура алюминиевого листа. Наилучшие результаты даст применение листового нагартованного (твердокатаного) алюминия.

Так же как и анод, катод состоит из трех основных элементов: листа, штанги и контакта. Ранее применяли медную катодную штангу, составленную из двух медных полос размером 30х9 мм, приклепанных к алюминиевому листу. По причинам, ведущим к загрязнению цинка медью, от применения медной штанги отказались еще в послевоенные годы.

Рис. 77. Анодные изоляторы:

а – роликовый вращающийся; б – кольцовой; в – типа «пуговица»; г – типа «запанка»

В настоящее время катодные штанги изготавливают из алюминиевого проката специального профиля. Чаще применяют Т- образный профиль. Катодный лист приваривают к алюминиевой штанге автогенной сваркой. Контактом катода служит приклепанная, приваренная к штанге или закрепленная на болтах медная вставка. В последнее время получили распространение сварные контакты.

Надежность катодного контакта влияет на удельный расход электроэнергии и выход цинка потоку. При плохом контакте катода с шиной (или медной вставки с алюминиевой штангой) возрастает переходное сопротивление на

2020-08-05

2020-08-05 917

917