Распределение объемов вспомогательных работ производится согласно таблицы 2.8. лит [2]

Таблица-4 Распределение вспомогательных работ

| Виды работ | Распределение работ по видам, % для предприятия | |

| Газ-33021 | ||

| Ремонт и обслуживания технологического оборудования, оснастки и инструмента | 20 | 143,38 |

| Ремонт и обслуживания инженерного оборудования, сетей и коммуникаций | 15 | 107,53 |

| Транспортные работы | 10 | 71,69 |

| Прием, хранение и выдача материальных ценностей | 15 | 107,53 |

| Перегон подвижного состава | 15 | 107,53 |

| Уборка производственных помещений | 10 | 71,69 |

| Уборка территории | 10 | 71,69 |

| Обслуживание компрессорного оборудования | 5 | 35,84 |

| Всего: | 100 | 716,92 |

1.3 Расчет числа рабочих

Для расчёта численности рабочих необходимо найти годовой фонд времени явочного места:

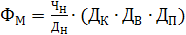

,ч (27)

,ч (27)

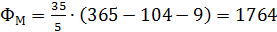

где  - продолжительность рабочей недели, т.к. работа проходит во вредных условиях, берем продолжительность 35ч;

- продолжительность рабочей недели, т.к. работа проходит во вредных условиях, берем продолжительность 35ч;

– число рабочих дней в неделе;

– число рабочих дней в неделе;

– число календарных дней в году;

– число календарных дней в году;

– число дней выходных в году;

– число дней выходных в году;

– число праздничных дней в году.

– число праздничных дней в году.

(ч.)

(ч.)

Годовой фонд времени штатного рабочего обозначается буквой (Ф ш) меньше годового фонда времени явочного рабочего на величину продолжительности отпуска и невыхода на работу по уважительным причинам:

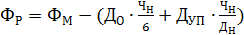

, ч (28)

, ч (28)

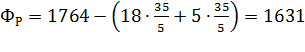

где  – количество дней представляемого отпуска;

– количество дней представляемого отпуска;

– число дней невыхода на работу по уважительным причинам.

– число дней невыхода на работу по уважительным причинам.

(ч.)

(ч.)

Рассчитываем технологически необходимое и штатное количество рабочих:

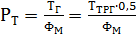

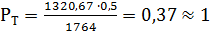

, чел (29)

, чел (29)

(чел.) Принимаем

(чел.) Принимаем  человек

человек

Штатное число рабочих:

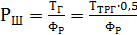

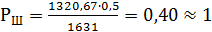

, чел (30)

, чел (30)

(чел.) Принимаем

(чел.) Принимаем  человек

человек

Окончательно для работы в отделении набираем штат из 8 человек.

1.4 Расчет и выбор технологического оборудования для ремонтных участков с разработкой агрегатного отделения.

При подборе технологического оборудования, необходимого для выполнения работ пользуемся каталогами и другой литературой.

Перечень оборудования сводим в таблицу 3.

Таблица 5 – Ведомость технологического оборудования

| Наименование оборудования | Тип, модели | Характеристика, кВт | Кол-во, шт. | Габаритн. р-ры, мм | Общая площадь,

|

| Установка для шлифовки | FET-TR3018 | Мощность,кВт 20 | 1 | 560x440 | 0,24 |

| Обкаточный стенд | 21PSDB750E | Мощность, кВт, - 21 | 1 | 750x800 | 0,6 |

| Станок точильно-шлифовальный | PQ 200 | Мощность, кВт, - 2,1 | 1 | 420x600 | 0,35 |

| Стенд для разборки и зборки агегата | TOOLBOX 1500 TB5 | Масса, кг-168 | 1 | 1500x750 | 1,12 |

| Станок сверлильный | 2Н135 | 500-2500 об\мин. | 1 | 1000x500 | 1,3 |

| Шкаф инструментальный | Titan | Обьём, куб-1,028, кол-во полок 4 | 2 | 950x500 | 1,47 |

| тиски | Wilton | _ | 1 | 500x300 | 0,5 |

| прес | КВ2132 | 250кН | 1 | 800x600 | 1,4 |

| Итого | _ | _ | 9 | _ | 8,45 |

1.5 Расчет площади отделения ремонтных участков с разработкой агрегатного отделения

Площадь производственного участка (отделения)

определяется по выражению:

где  – суммарная площадь, занимаемая оборудованием на участке (в отделении);

– суммарная площадь, занимаемая оборудованием на участке (в отделении);

– коэффициент плотности расстановки оборудования

– коэффициент плотности расстановки оборудования

Принимаем:

сетку колон 6x6

Окончательное значение площади  м.

м.

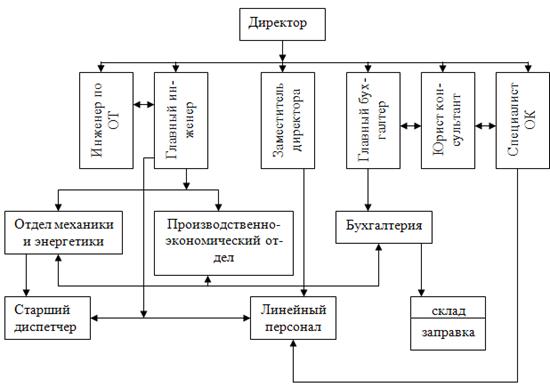

2. Организация управления производством

2.1 Организация управления производством в отделении ремонтных участков с разработкой агрегатного отделения

2.2 Организация технологического процесса в отделении ремонтных участков с разработкой агрегатного отделения

Технологический процесс – это часть производственного процесса, направленная на изменение, направленная на изменения состояния объекта ремонта.

Технологическая операция – это законченная часть технологического процесса, выполняемая на одном рабочем месте.

Сущность разработки технологического процесса состоит в выборе и описании технологических операция, составляющих процесс восстановления детали, который обеспечивает установленные производительность и качеств восстановления с наименьшими затратами труда, энергии и материалов, при чем, ограниченная по качеству восстановления детали конкретизированы значениями технических требований к деталям.

Составляют несколько вариантов технологического процесса, исходя из производственного опты, научных рекомендаций и из современных представле-ний о способах преобразования энергии, материала и информации, используемых в процессе.

Маршрутная карта – это технологический документ, содержащий описание технологического процесса изготовления или ремонта по всем операциям различных видов технологической последовательности с указанием данных об оборудовании, оснастки, материальных и трудовых нормативных, в соответствии с установленными формами. Маршрутная карта является обязательным документом. Допускается разрабатывать маршрутные карты на все виды работ.

2.3 Мероприятия по охране труда, окружающей среды, энергосбережению и ресурсосбережению в комплекс ремонтных участков с разработкой агрегатного отделения

1. Безотходная технология - это такой способ производства продукции, при котором наиболее рационально и комплексно используются сырьё и энергия в цикле: сырьевые ресурсы - производство - потребление - вторичные сырьевые ресурсы, таким образом, что любые воздействия на окружающую среду не нарушают её нормального функционирования.

Принцип малоотходности - это такой способ производства продукции, при котором, вредное воздействие на окружающую среду не превышает уровня, допустимого санитарно-гигиеническими нормами, а часть сырья и материалов по технологическим, организационным, экономическим и другим причинам переходит в неиспользуемые отходы и направляется на длительное хранение или захоронение.

2. Под качеством окружающей природной среды понимают степень соответствия её характеристик потребностям людей и технологическим требованиям. В основу всех природоохранных мероприятий положен принцип нормирования окружающей среды, т.е. установление нормативов (показателей) предельно допустимых воздействий человека и его деятельности на окружающую среду. Существуют следующие основные экологические нормативы качества природной среды:

1) санитарно-гигиенические - предельно допустимая концентрация загрязняющих веществ, допустимый уровень физического воздействия (шума, вибрации, ионизирующих излучений)

2) производственно-хозяйственные - допустимый выброс загрязняющих веществ, допустимый сброс загрязняющих веществ, допустимое изъятие компонентов природной среды, норматив образования отходов производства и потребления.

3) комплексные показатели - потенциал загрязнения атмосферы, индекс загрязнения атмосферы, индекс загрязнения вод, допустимая антропогенная нагрузка на окружающую природную среду.

3. Санитарно-защитные зоны - это зелёные насождения вокруг промышленных предприятий. Размер санитарно-защитной зоны зависит от класса опасности предприятий и колеблется в размерах от 50 метров до 1 киллометра. Территория санитарно-защитной зоны не должна рассматриваться как резервная территория предприятия и использоваться для расширения промышленной площадки.

Энергосбережение - это организационная, научная, информационная, практическая деятельность государственных органов, юридических и физических лиц, направленная на сокращение расхода топливно-энергетических ресурсов в процессе добычи, транспортировки, переработки, использования, хранения и утилизации.

Мероприятия по энергосбережению при эксплуатации ЭСПУ могут быть различными. Один из самых действенных способов увеличения эффективности использования энергии применение современных технологий энергосбережения.

Необходимо и важно проводить энергетические обследования предприятия.

Энергоаудит предприятия предполагает оценку всех аспектов деятельности предприятия, которые связаны с затратами на электроэнергию и некоторые другие ресурсы (воду, тепло). Цель энергоаудита - оценить эффективность использования энергоресурсов и разработать эффективные меры для снижения затрат предприятия. Существуют приборы, способные определять и контролировать не только все показатели качества электрической энергии и величину вносимых электромагнитных помех, но и сторону их вносящую.

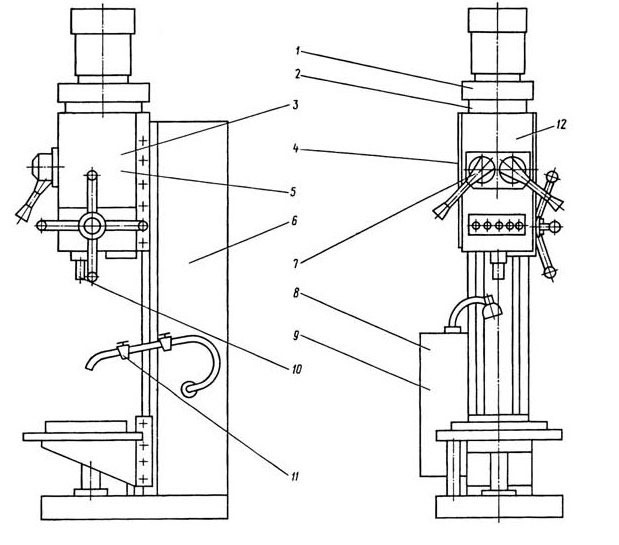

На рисунке показан «станок сверлильный 2Н135» Позицыи на рисунке:1-привод сверлильного станка;2-коробка скоростей станка;3,4-насос плунжерный масляный;5-коробка подач;6-колона;7-механизм упровления скоростями и подачами;8-электрошкаф;9-электрооборудование;10-шпиндель в сборе;11-система охлождения станка;12-сверлильная головка.

Нахначение сверлильного станка - Сверлильные станки предназначены для сверления глухих и сквозных отверстий в сплошном материале, рассверливания, зенкерования, развертывания, нарезания внутренних резьб, вырезания дисков из листового материала.

Техника безопасности на сверлильном станке.

Работа начинается обычно с вводного инструктажа. Эти правила имеют идентичные требования (типовая инструкция) ко многим видам оборудования. Основные правила и меры безопасности:

К работе допускаются специально обученные лица, которые пройдут вводный инструктаж безопасности и получат допуск к эксплуатации станка.

Лицо, допущенное к работе, должно иметь базовые знания электротехники и правила слесарного дела.

Работник должен быть обучен основным методам безопасной работы.

Обязательна проверка знаний, меры безопасности само собой, перед допуском к станку.

Вначале, прежде чем приступить к работе, работник обязан удостовериться в исправности станка, должно присутствовать защитное ограждение ремней привода, станок должен быть обязательно заземлен, а рабочий инструмент в исправном, надлежащем состоянии.

Работнику запрещается работать без спецодежды или в случае, если она в ненадлежащем виде. Запрещено начинать работать, не убедившись в исправной работе станка, для этого необходимо запустить его на холостом ходу, без нагрузки и при явной неисправности сразу доложить мастеру или ремонтному персоналу.

Список используемой литературы:

1. ТКП 248 – 2010 «ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ И РЕМОНТ

АВТОМОБИЛЬНЫХ ТРАНСПОРТНЫХ СРЕДСТВ»

2. Болбас М.М., Капустин Н.М., Петухов Е.И., Похабов В.И. «Проектиро-вание автотранспортных предприятий и станций технического обслуживания». Издательство «Университетское» 1997 г.

3. Болбас М.М., Капустин Н.М, Савич А.С., Похабов В.И., Савич Е.Л., Флерко И.М., Ярошевич В.К., «Проектирование предприятий автомобильного транспорта», издательство «Адукацыя i выхаванне» 2004г

4. Салов А.И. «Охрана труда на предприятиях автомобильного транспорта», издательство «Транспорт» 1985 г.

2020-08-05

2020-08-05 166

166