Иногда применяются специальные камеры грохочения. Их оборудуют грохотами, на которые руда самотеком поступает из очистного пространства.

В тридцатых – сороковых годах камеры грохочения были очень распространены (кондиционный размер кусков составлял тогда 400 мм и просветы в грохоте не были опасно большими), но с развитием механизированной доставки руды они были почти полностью вытеснены скреперными, а затем и другими выработками для механизированной доставки. В семидесятых годах камеры грохочения снова появились на отдельных рудниках как вынужденное решение при выпуске руды вибропитателями.

Грохот в камере грохочения — колосниковый, неподвижный. На него руда поступает из очистного пространства через выпускную выработку. Куски руды, застрявшие в выработке или на грохоте, подвергаются вторичному дроблению обычным способом, иногда куски на грохоте разбивают кувалдой.

Прошедшая сквозь грохот руда падает в рудоспуск, из которого ее погружают в вагоны электровозной откатки.

Прошедшая сквозь грохот руда падает в рудоспуск, из которого ее погружают в вагоны электровозной откатки.

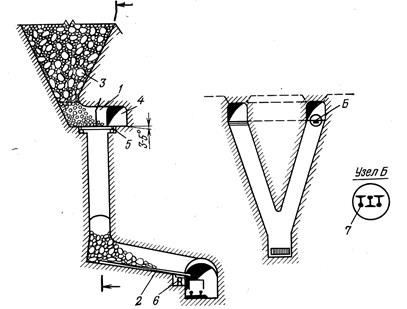

Грохоты устанавливают в нишах либо непосредственно в орте или штреке. В каждом штреке (орте) ведут работы одновременно только на одном грохоте во избежание несчастных случаев. Камеры грохочения располагают через 8 – 10 м одна от другой. Обычные размеры камер: ширина 2,5-3 м, высота 1,8-2,5 м, длина 3-5 м. Грохота — колосниковые, реже решетчатые. Колосниковые устраивают из рельсов, расположенных вверх пятой и скрепленных между собой болтами и трубами. Иногда используют толстостенные стальные трубы с забитыми в них деревянными стержнями. Колосники укладывают на металлические балки или деревянные брусья. Один рабочий пропускает через грохот от 100 до 300-600 т/смену хорошо раздробленной руды.

При использовании на выпуске руды вибрационных питателей затруднился доступ к негабаритным кускам. Поэтому на отдельных рудниках частично вернулись к камерам грохочения, располагая их над рудоспусками глубиной 10-12 м, из которых вибропитателями погружают вагоны электровозной откатки. Эти рудники имеют подземные дробильные установки; размер кондиционного куска и соответственно просвет в грохоте составляют около 1 м. Камеры грохочения — односторонние. Грохот представлен одним колосником, разделяющим выработку пополам. Колосник—из пяти рельсов, из которых два крайних и средний уложены подошвами вверх. Ширина колосника получается большая, но и это не исключает повышенного риска при ликвидации заторов в выпускной выработке.

Преимущества камер грохочения:

- не требуется механизированной доставки руды;

- обособление взрывных работ по вторичному дроблению от других работ.

Недостатки:

- пониженная безопасность на грохоте, особенно при просветах порядка 1 м;

- увеличение числа рудоспусков;

- высокая трудоемкость ремонта грохотов.

В связи с увеличением мощности средств механизированной доставки руды и кондиционного куска руды камеры грохочения стали встречаться редко. Применение камер грохочения над вибропитателями при кондиционном куске до 1 м можно рассматривать лишь как временную меру.

Камера грохочения над вибропитателям 2 при габарите кусков около 1 м:

3 – траншея;

4 – штрек грохочения;

5 – грохот;

6 – электропривод вибратора;

7— рельсы р -93.

2020-08-05

2020-08-05 117

117