Рис. 2.Общий вид набора для проверки гидравлической части системы впрыска

Рис. 2.Общий вид набора для проверки гидравлической части системы впрыска

| Перед обслуживанием и ремонтом топливной аппаратуры необходимо сбросить давление в системе подачи топлива в следующем порядке: включить нейтральную передачу, затормозить автомобиль стояночным тормозом; отсоединить провода от электробензонасоса; запустить двигатель, дать ему поработать на холостом ходу до остановки из-за выработки топлива; включить стартер на 3 с для стравливания давления в трубопроводах. После стравливания давления и завершения работ следует присоединить провода к электробензонасосу. Для проверки давления подачи топлива и производительности топливного насоса необходим манометр с набором различных переходников и адаптеров, имеющий пределы измерения 0,40…0,45 МПа (рис. 2). |

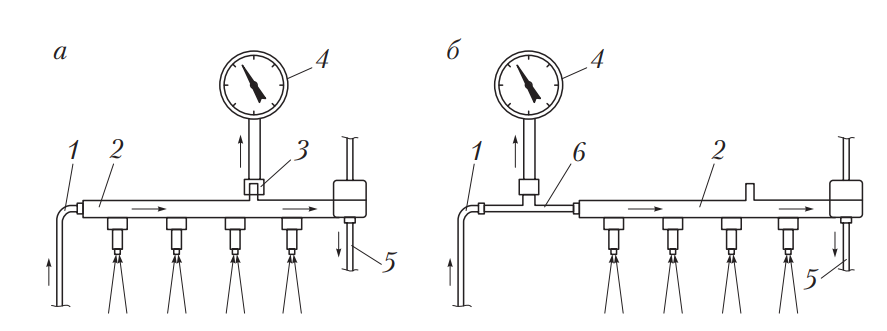

На подавляющем большинстве американских и некоторых европейских автомобилях в топливной магистрали имеется специальный вывод с золотником, аналогичным применяемым в автошинах (так называемый клапан Шрёдера), для быстрого подсоединения манометра (рис. 3, а). В этом случае задача подсоединения манометра значительно упрощается, так как не требуется сбрасывания давления топлива. При тестировании автомобиля, в топливной системе которого используется клапан Шрёдера, необходимо неукоснительно соблюдать следующее требование: после проведения измерений, сброса давления и отсоединения манометра надо проверить положение подвижного штока золотника и убедиться, что он не находится в нижнем положении, т.е. не заклинен. Запускать двигатель следует только при полной работоспособности клапана.

На автомобилях, не имеющих клапана Шрёдера, для подключения манометра необходим соответствующий по присоединительным размерам адаптер-тройник (рис. 3, б) или переходник другого типа. Для включения топливного насоса достаточно замкнуть соответствующие ножки на колодке реле топливного насоса; если напряжение к силовым контактам реле поступает от замка зажигания или другого реле, то необходимо также включить зажигание.

Рис. 3. Измерение давления в системах распределенного впрыска с клапаном Шрёдера (а) и без него (б):

1 — подающий трубопровод; 2 — топливораспределительная магистраль; 3 — золотниковый клапан Шрёдера; 4 — манометр; 5 — трубопровод обратного слива; 6 — адаптер-тройник

В том случае если оба описанных метода по каким-либо причинам не могут быть использованы, измерение давления осуществляется непосредственно на работающем двигателе или при прокрутке коленчатого вала стартером; при этом необходимо, чтобы аккумуляторная батарея была заряжена. Если измерение давления происходит при остановленном двигателе, то манометр будет показывать нерегулируемое давление в системе, которое обычно составляет 0,25…0,30 МПа. После запуска двигателя давление должно снизиться до 0,20…0,25 МПа, т.е. на величину разрежения во впускном коллекторе. Если полученное значение меньше указанного в технической документации, необходимо проверить регулятор давления и производительность топливного насоса. При давлении, большем рекомендованного, следует убедиться в отсутствии засорения регулятора и магистрали обратного слива.

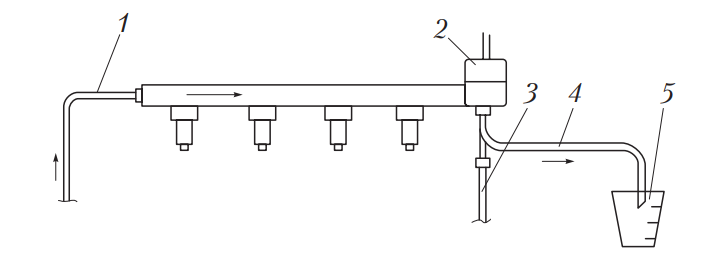

Измерение количества подаваемого топливным насосом топлива производится по схеме, показанной на рис. 4, т.е. с использованием топливопровода обратного слива. Для этого топливопровод обратного слива необходимо отсоединить от регулятора давления 2 и опустить в емкость вместимостью не менее 1,0…1,5 л. Встречается много конструкций, в которых топливопровод обратного слива, идущий от регулятора давления, металлический, поэтому изогнуть его невозможно. В этом случае мерную емкость можно расположить в любом удобном для расстыковки обратного топливопровода месте либо вместо штатного топливопровода подсоединить к регулятору подходящий резиновый шланг, обеспечив при этом надежное герметичное соединение. Затем нужно включить топливный насос и измерить объем топлива, поступившего в мерную посуду за 30 с; в зависимости от типа системы он составляет 0,75…1,00 л.

Рис. 4. Измерение производительности насоса в системах распределенного впрыска:

1 — подающий топливопровод; 2 — регулятор давления; 3 — топливопровод обратного слива; 4 — шланг; 5 — мерная емкость

Если по каким-либо причинам включение топливного насоса без запуска двигателя затруднено, насос можно проверить на работающем двигателе, так как количество топлива, потребляемого прогретым двигателем в режиме холостого хода, незначительно (практически все топливо перепускается обратно в бак). Однако в этом случае необходимо вынести мерную емкость из подкапотного пространства во избежание случайного воспламенения топлива.

Если производительность насоса ниже заданной, следует проверить состояние топливного фильтра и подающей магистрали. При исправных фильтре и топливопроводе причиной недостаточной производительности насоса может быть разрыв или трещина в подающем топливопроводе внутри бензобака (для насосов погружного типа).

Для проверки остаточного давления необходимо прогреть двигатель до рабочей температуры и выключить его. Ориентировочно можно руководствоваться следующим: после 20-минутной паузы давление в системе не должно быть ниже 0,1 МПа. Более быстрое падение давления свидетельствует об утечке топлива, которая может происходить в регуляторе давления, обратном клапане бензонасоса, а также в пусковой и основных форсунках.

2020-08-05

2020-08-05 235

235