При обработки деталей на металлорежущих станках используются два принципиально различных способа достижения заданных размеров.

1. Способ индивидуального получения размеров (способ пробных проходов и промеров). При этом методе станки предварительно не настраиваются, а заданные размеры обеспечиваются путём пробных проходов и промеров.

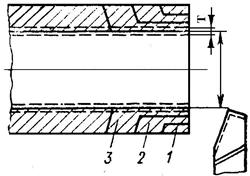

Рисунок 5 – Способ пробных проходов и промеров

Сначала обрабатывают небольшой участок (1)поверхности на размер, заведомо больше заданного и проводят измерение (рисунок 5). Затем перемещают резец и делают второй проход (2), снова измеряют полученный размер и т.д. При получении размера в пределах допуска производят обточку на всей длине поверхности. При обработке следующей заготовки все действия рабочего повторяются.

Достоинства способа: простота и возможность на обычном оборудовании получать высокую точность обработки (5-7 кв.).

Недостатки способа: большая трудоёмкость и стоимость, низкая производительность, вероятность появления брака.

Способ используется в основном в единичном и мелкосерийном производстве. В тоже время при обработке заготовок на шлифовальных станках этот способ находит применение в серийном производстве (компенсирует износ абразивных инструментов, часто протекающий неравномерно и снижающий точность)

2. Способ автоматического получения заданных размеров - обработка осуществляется на предварительно настроенном оборудовании.

Этот способ может быть реализован по-разному.

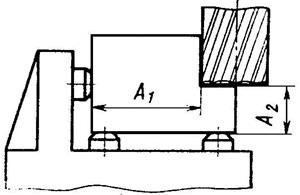

1. Заданные размеры получаются автоматически после настройки станка (рисунок 6). Станок настроен на автоматическое получение размеров А1 и А2. В процессе обработки рабочий только устанавливает и снимает заготовки, включает и выключает подачи.

1. Заданные размеры получаются автоматически после настройки станка (рисунок 6). Станок настроен на автоматическое получение размеров А1 и А2. В процессе обработки рабочий только устанавливает и снимает заготовки, включает и выключает подачи.

2. Заданные размеры получаются автоматически за счёт применения специальных приспособлений, например кондукторов (рисунок 7).

Рисунок 6 – Фрезерование заготовки

по размерам А1 и А2

В данном случае размеры А1 и А2 обеспечиваются за счёт того, что инструмент (сверло) направляется кондукторными втулками, расположенными на определенном расстоянии от установочной базы и между осями отверстий. Разновидностью способа автоматического достижения заданных размеров является обработка с использованием мерных режущих инструментов (сверл, зенкеров, разверток и др.).

В данном случае размеры А1 и А2 обеспечиваются за счёт того, что инструмент (сверло) направляется кондукторными втулками, расположенными на определенном расстоянии от установочной базы и между осями отверстий. Разновидностью способа автоматического достижения заданных размеров является обработка с использованием мерных режущих инструментов (сверл, зенкеров, разверток и др.).

Способ используется в массовом и серийном производстве.

Достоинства -высокая производительность (отсутствие потерь времени на настройку); повышение качества продукции (повышение точности и снижение брака); обеспечение стабильности процесса обработки.

Недостаток - необходимость использования специальных приспособлений и контролирующих приборов. Однако в условиях крупносерийного и массового производства затраты на них быстро окупаются.

Следует отметить, что на практике эти способы применяются как по отдельности, так и в сочетании один с другим.

2020-09-24

2020-09-24 181

181