Для упрочнения алюминиевых сплавов применяют закалку и старение, а для устранения неравновесных структур и деформационных дефектов строения, снижающих пластичность сплава – отжиг. Различают три разновидности отжига алюминиевых сплавов:

диффузионный отжиг (гомогенизация), применяемый для устранения дендритной ликвации;

рекристаллизационный отжиг деформированных изделий для снятия наклепа и получения мелкого зерна;

отжиг для разупрочнения сплавов, прошедших закалку и старение.

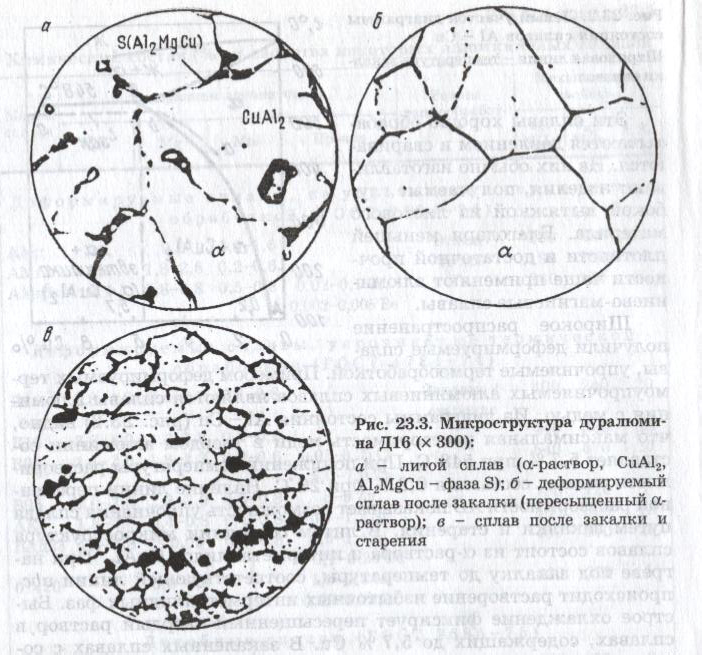

Диффузионному отжигу (гомогенизации) подвергают слитки перед обработкой давлением для устранения дендритной ликвации, которая приводит к получению неоднородного твердого раствора и выделению по границам зерен и между ветвями дендритов хрупких нерастворимых эвтектических включений: CuAl2, (фаза q), Al2CuMg (S-фаза) и др. (рис. 1.2, а).

Рис. 1.2. Микроструктура дюралюмина Д16 (х300): а – литой сплав (α-твердый раствор, CuAl2 - q-фаза, Al2MnCu – фазаS); б – деформируемый сплав после закалки (пересыщенный α-раствор); в – сплав после закалки и старения.

В процессе гомогенизации состав кристаллов твердого раствора выравнивается, а интерметаллиды выделяются в виде равномерно распределенных мелких вторичных включений. В результате пластичность литого сплава повышается, что позволяет увеличить степень обжатия при горячей обработке давлением, скорость прессования и уменьшить технологические отходы.

Гомогенизация способствует получению мелкозернистой структуры и уменьшению склонности к коррозии под напряжением. Температура гомогенизации лежит в пределах 450-520ºС, а выдержка составляет 4 – 40 ч. Охлаждение проводят на воздухе или вместе с печью.

Рекристаллизационный отжиг заключается в нагреве деформированного сплава до температур выше температуры окончания первичной рекристаллизации; применяется для снятия наклепа и получения мелкого зерна. Температура рекристаллизационного отжига в зависимости от состава сплава колеблется от 350 до 500ºС, выдержка 0,5 – 2 ч. После рекристаллизационного отжига сплавов, не упрочняемых термической обработкой, скорость охлаждения выбирают произвольно. Для сплавов, упрочняемых термической обработкой, скорость охлаждения до 200 – 250 º С должна быть 30 ºС/ч. Отжиг в качестве промежуточной операции применяют при холодной деформации или между горячей и холодной деформациями.

Отжиг для разупрочнения сплавов, прошедших закалку и старение проводят при 360-450ºС с выдержкой 1-2ч. При этих температурах происходят полный распад пересыщенного твердого раствора и коагуляция упрочняющих фаз. Скорость охлаждения не должна превышать 30 ºС/ч. После отжига сплав имеет низкое временное сопротивление, удовлетворительную пластичность и высокую сопротивляемость коррозии под напряжением.

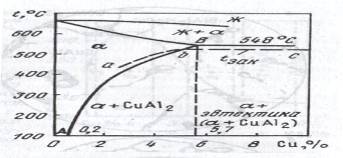

Закалка алюминиевых сплавов заключается в нагреве сплавов до температуры, отмеченной на рис. 1.3. линией авс, при которой избыточные интерметаллидные фазы полностью или большей частью растворяются в алюминии, выдержке при этой температуре и быстром охлаждении до нормальной температуры для получения пересыщенного твёрдого раствора.

Согласно диаграмме состояния Cu-Al медь с алюминием образуют твердый раствор, максимальная концентрация меди в котором 5,65% при эвтектической температуре.

Рис. 1.3. Левый участок диаграммы состояния сплавов Al-Cu. Штриховая линия – температура закалки.

Температура закалки сплавов системы Al-Cu определяется линией, проходящей выше предела растворимости для сплавов, содержащих меньше 5,7% Cu, и ниже эвтектической линии (548ºС) для сплавов, содержащих большее количество меди. При нагреве под закалку сплавов, содержащих до 5,7% Cu, избыточная фаза CuAl2 полностью растворяется, и при последующем быстром охлаждении фиксируется только пересыщенный α-твёрдый раствор (рис. 1.2.б.), содержащий столько меди, сколько её находится в сплаве. При содержании более 5,7% Сu в структуре сплавов после закалки будет пересыщенный α-твёрдый раствор состава и нерастворимые при нагреве кристаллы соединения CuAl2..

Основной особенностью алюминиевых сплавов является малый интервал температур нагрева под закалку. Температура нагрева для сплавов Al-Cu-Mg (сплав Д16) – 485-505ºС, сплавов Al-Zn-Mg-Cu (В95) – 465-475ºС и Al-Cu-Mg-Si (АК6) – 515-525ºС. Более высокие температуры вызывают пережог (оплавление по границам зёрен), что приводит к образованию трещин, пузырей на поверхности полуфабрикатов, снижающих сопротивление коррозии, механические свойства и сопротивление хрупкому разрушению. Выдержка должна быть минимальной, обеспечивающей растворение избыточных фаз в твёрдом растворе.

Листы, плиты, прутки, полосы толщиной 0,5-150 мм выдерживают при нагреве под закалку в селитровых ваннах в течение 10-80 мин., а в наиболее широко применяемых для этой цели электропечах с принудительной циркуляцией воздуха – 30-210 мин.

Выдержка фасонных отливок при температуре закалки более длительная – от 2 до15 час. За это время растворяются грубые выделения интерметаллидных фаз.

Охлаждение при закалке должно быть со скоростью выше критической. Под критической скоростью закалки понимают минимальную скорость охлаждения, которая предотвращает распад пересыщенного твёрдого раствора. Чаще для закалки применяют воду (t = 10-40ºС). Во избежание частичного распада твёрдого раствора время переноса нагретого полуфабриката (детали) из печи в закалочный бак не должна превышать 15-30ºС. Частичный распад твёрдого раствора снижает механические свойства и коррозионную стойкость после старения.

Прокаливаемость алюминиевых сплавов составляет dk = 120-150 мм (dk – критический диаметр). После закалки сплавы имеют сравнительно невысокую прочность σв, σ 0,2 и высокую пластичность δ. Закаленные детали можно подвергать различным технологическим деформирующим операциям: гибке, отбортовке, расклепке заклепок.

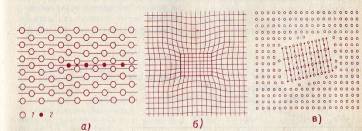

Пересыщенный твердый раствор представляет собой неравновесную структуру с повышенным уровнем свободной энергии. Поэтому как только подвижность атомов окажется довольно большой, твердый раствор будет распадаться – начнется процесс старения, при котором сплав выдерживают при нормальной температуре несколько суток (естественное старение) или в течение 10-24 часов при повышенной температуре 150-200ºС (искусственное старение, что сопровождается упрочнением сплава. Распад пересыщенного твёрдого раствора происходит в несколько стадий в зависимости от температуры и продолжительности старения. Так, например, в сплавах Al-Cu при естественном старении (t = 20ºС) или низкотемпературном искусственном старении (ниже 100-150ºС) на начальных стадиях распада в пересыщенном α-твёрдом растворе образуются объёмы (сегрегации), обогащённые компонентом растворителем Cu, получившие название зоны Гинье-Престона (ГП-1) (Рис.1.4, а).

Рис. 1.4. Типы выделений из пересыщенного твердого раствора:

А – зона Гинье-Престона; 1 – атомы растворителя; 2 – растворенные атомы; б – кристаллы метастабильной фазы (когерентное выделение); в – кристаллы стабильной фазы (некогерентное выделение)

Зона ГП-1 представляет собой диски диаметром 4-6 нм и толщиной несколько атомных слоёв при сохранении кристаллической решётки α-твёрдого раствора. Такие зоны вследствие значительной разницы в размерах атомов меди (атомный радиус 0,128 нм) и алюминия (0,143 нм) имеют искаженную кристаллическую решетку, что создает препятствие для перемещения дислокаций, приводит к повышению прочности и некоторому снижению пластических свойств

Если сплав после естественного старения кратковременно несколько секунд или минут нагреть до 240-280ºС и затем быстро охладить, то упрочнение полностью снимается, и свойства сплава будут соответствовать свежезакалённому состоянию. Это явление получило название возврат. Разупрочнение при возврате связано с тем, что зоны ГП-1 при этих температурах оказываются нестабильными и поэтому растворяются в твёрдом растворе, а атомы Cu вновь более или менее равномерно распределяются в объёме каждого кристалла твёрдого раствора, как и после закалки. При последующем вылёживании сплава при нормальной температуре вновь происходит образование зон ГП-1 и упрочнение сплава. Однако после возврата и последующего старения ухудшаются коррозионные свойства сплава, что затрудняет использование возврата для практических целей.

Длительная выдержка при 100ºС или несколько часов при 150ºС приводит к образованию зон ГП-2 большей величины с упорядоченной структурой, отличной от структуры α-твёрдого раствора. С повышением температуры старения процессы диффузии, а, следовательно, и процессы структурных превращений, и упрочнение протекают быстрее. Выдержка в течение нескольких часов при 150-200ºС приводит к образованию в местах, где располагались зоны ГП-2, дисперсных (тонкопластинчатых) частиц промежуточной метастабильной q´ -фазы, не отличающейся по химическому составу от стабильной фазы q(CuAl2), но имеющей отличную кристаллическую решётку; q´ -фаза когерентно связана с твёрдым раствором (Рис.1.4, б)..

Повышение температуры до 200-250ºС приводит к коагуляции метастабильной фазы и к образованию стабильной q-фазы (Рис. 1.4,в).

Таким образом, при естественном старении образуются лишь зоны ГП-1. При искусственном старении последовательность структурных изменений можно представить в виде следующей схемы: ГП-1 – ГП-2 – Θ` – Θ (CuАl2). Эта общая схема распада пересыщенного твёрдого раствора в сплавах Al-Cu справедлива и для других сплавов. Различие сводится лишь к тому, что в разных сплавах различные составы и строение зон, а также образующихся фаз. Для стареющих алюминиевых сплавов разных составов существуют и свои температурно-временные области зонного старения (образование дисперсных частиц, когерентно связанных с матрицей) и фазового старени я (образование стабильных фаз, отличающихся кристаллической решеткой от матрицы).

После зонного старения сплавы чаще имеют повышенный предел текучести и относительно невысокое отношение σв // σ0,2 < 0,6-0,7, повышенную пластичность, хорошую коррозионную стойкость и низкую чувствительность к хрупкому разрушению (высокое значение К1с). После фазового старения отношение σв / σ0,2 повышается до 0,9 – 0,95, а пластичность, вязкость, сопротивление хрупкому разрушению и коррозии под напряжением снижаются.

Термомеханическая обработка (структурное упрочнение) применяется длянекоторых сплавов алюминия с марганцем, хромом, никелем, цирконием, титаном и другими переходными металлами, температура рекристаллизации которых превышает обычно назначаемую температуру нагрева под деформацию или закалку. После закалки и старения в них сохраняется не перекристаллизованная (полигонизованная) структура с высокой плотностью дислокаций, что повышает ее прочность по сравнению с рекристаллизованной структурой. Это явление получило название структурного упрочнения. В результате структурного упрочнения значения σв и σ0,2 повышается до 30 – 40%. Наиболее сильно структурное упрочнение проявляется в прессованных полуфабрикатах (прутки, профили, трубы), поэтому это явление применительно к ним называется пресс-эффектом.

2020-09-24

2020-09-24 1319

1319