Благодаря низкому поперечному сечению захвата нейтронов и высокому поперечному сечению их рассеяния, бериллий находит применение в атомной технике для изготовления отражателей, замедлителей и оболочек ТВЭЛов. Материалы замедлителей, отражателей и оболочек ТВЭЛов должны обладать кроме ядерных характеристик высокой теплопроводностью, жаропрочностью, коррозионной стойкостью, сопротивлением ползучести. Бериллий лучше других материалов (в том числе и графита) удовлетворяет этим требованиям.

Благодаря низкой поглощающей способности бериллий применяют для изготовления окон рентгеновских трубок.

Контрольные вопросы:

- В чем сложность легирования бериллия?

- Какие сплавы бериллия получили наибольшее распространение?

- Какие свойства бериллиевых сплавов обусловило применение их в авиационной и ракетно-космической технике?

- Благодаря каким свойствам бериллий и его сплавы применяются в теплозащитных конструкциях ракет и космических кораблей?

- Назовите области применения бериллиевых сплавов в кораблестроении.

7. Тугоплавкие металлы и сплавы на их основе

7.1. Свойства тугоплавких металлов

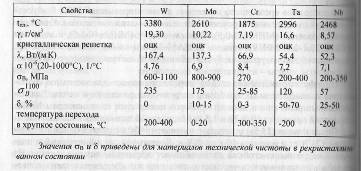

Тугоплавкими металлами называют металлы с температурой плавления более 1700 °С. В табл. 7.1. приведены физико-механические свойства этих металлов.

Таблица 7.1.

Свойства тугоплавких металлов

Тугоплавкие металлы используют главным образом как жаропрочные. Изделия из тугоплавких металлов и сплавов на их основе работают при температурах свыше 1500 °С, как в кратковременном режиме, так и в условиях длительной эксплуатации. Наибольшее значение в технике имеют NЬ, Та, Сг, Мо, W и сплавы на их основе. Высокая жаропрочность таких металлов обусловлена большими силами межатомных связей в кристаллической решетке металла и высокими температурами рекристаллизации.

Эти металлы имеют повышенную жесткость, небольшую теплопроводность.

Тугоплавкие металлы обладают высокой коррозионной стойкостью, в том числе в кислотах и щелочах, существует трудность металлографического травления. Наиболее стойки Та, Рt и NЬ.

Nb и Мо стойки в расплавах легкоплавких металлов (до 500-600 °С), Та - в расплавах редкоземельных металлов. Многие тугоплавкие металлы при нагреве не взаимодействуют с керамикой, так, например, ниобий не взаимодействует с А1203 при 1200-1250°С.

Из всех тугоплавких металлов только хром обладает высокой жаростойкостью (до 1000 °С) из-за образования плотной тугоплавкой оксидной пленки Сг203.

Большой недостаток всех остальных тугоплавких металлов - их низкая жаростойкость: при температурах свыше 400-600 °С все важнейшие тугоплавкие металлы (за исключением хрома) быстро окисляются. Для защиты от окисления этих металлов применяют специальные покрытия. Для Мо и W в качестве защитных покрытий наиболее часто используют силицидные покрытия (МоSi2, WSi2). И только для деталей из сплавов хрома не требуется защитных покрытий,

Тугоплавкие металлы и их сплавы относятся к трудно обрабатываемым материалам. Все виды горячей обработки затруднены большим сопротивлением пластическому деформированию, недостатком технологической пластичности у ряда металлов и сплавов, опасностью загрязнения примесями внедрения.

Мо, W и Сr склонны к хрупкому разрушению в результате высокой температуры порога хладноломкости, которую особенно сильно повышают примеси внедрения. Атомы С, О, N, Н и др, растворенные по способу внедрения (в пустотах), создают поля упругих искажений, которые не имеют сферической поверхности, следовательно, возможно эффективное блокирование различных дислокаций и металлы из пластичных становятся хрупкими. После деформации ниже температуры рекристаллизации (1100-1300 °С) порог хладноломкости Мо и W понижается, что связывают с образованием ячеистой структуры. Содержание примесей в Мо и W больше растворимости этих примесей в твердом растворе, следовательно, структура Мо и W - твердый раствор с включениями вторичных фаз по границам зерен.

Ниобий и тантал, в отличие от вольфрама и молибдена - высокопластичные металлы и хорошо свариваются, имеют более низкий порог хладноломкости и менее чувствительны к примесям внедрения. Это объясняется тем, что типичное содержание примесей внедрения в ниобии и тантале значительно меньше, чем растворимость, т.е. структура Nb, и Та представляет собой ненасыщенный твердый раствор внедрения.

Уникальные свойства позволяют использовать их для изготовления деталей и узлов, работающих в сложных условиях: ракетно-космической, атомной технике, приборостроении, радиоэлектронике.

7.2. Вольфрам и его сплавы

В настоящее время примерно 80 % всего добываемого в мире вольфрама потребляет металлургия качественных сталей, около 15 % идет на производство твердых сплавов, остальные 5 % промышленность использует в виде чистого вольфрама металла, обладающего удивительными свойствами.

Вольфрам обладает самой высокой температурой плавления по сравнению с другими тугоплавкими металлами. Содержание вольфрама в земной коре составляет 7. 10-4 % по массе. Природные соединения вольфрама в большинстве случаев представляют собой вольфраматы - соли вольфрамовой кислоты (H2W04). Так, важнейшая вольфрамовая руда - вольфрамит - состоит из вольфраматов Fе и Мп. Часто также встречается минерал шеелит (СаWO)4.

На воздухе вольфрам окисляется только при температуре красного каления. Он стоек по отношению к царской водке, но растворяется в смеси азотной кислоты и фтороводорода.

Основными легирующими элементами для создания сплавов на основе вольфрама являются NЬ. Та, Мо, Rе, Zг и др. Различают однофазные сплавы вольфрама твердые растворы и гетерофазные (многофазные), упрочненные дисперсными частицами карбидов, боридов и оксидов. К однофазным сплавам относят сплавы систем W-Rе, W-NЬ и W-Мо, к гетерофазным, например, - сплавы системы W-Ta-C (сплав ТСВ). Углерод в эти сплавы вводят примерно 10-2 % с целью образования дисперсных частиц карбидов, тормозящих развитие пластической деформации при нагреве и тем повышающих сопротивление ползучести.

Из жаропрочных сплавов на основе вольфрама наибольший интерес представляют сплавы W-Rе и W-Мо. Сплав W+27 % (по массе) Rе при 25 °С имеет значение sв = 1400 МПа, а при 1200°С - sв =700 МПа.

В промышленности высокочистый вольфрам используется для изготовления деталей электротехнической и радиоэлектронной промышленности. Вольфрам является лучшим материалом для нитей ламп накаливания. Высокая рабочая температура (до 2500 °С) обеспечивает большую светоотдачу, а очень малое испарение - длительный срок службы нитей из вольфрама. Вольфрамовую проволоку и прутки применяют также в качестве нагревательных элементов высокотемпературных печей (до 3000 °С).

7.3. Молибден и его сплавы

Общее содержание молибдена в земной коре составляет 0,001 %. Благодаря тугоплавкости и низкому коэффициенту теплового расширения молибден широко применяют в электротехнике, радиоэлектронике, технике высоких температур. Крючки, на которых подвешена вольфрамовая нить в обыкновенной электрической лампочке, сделаны из молибдена. Из него же изготавливают многие детали радиолами, рентгеновских трубок. Молибденовые спирали используют как нагреватели в мощных вакуумных электропечах сопротивления.

Молибденовые руды перерабатывают главным образом в ферромолибден, который и используют в металлургии качественных сталей и специальных сплавов. Свыше 90 % добываемого молибдена потребляет металлургия специальных сталей. Легирование молибденом позволяет получать мелкую однородную структуру, обеспечивающую высокие свойства стали, устраняет склонность к отпускной хрупкости. Молибден повышает прокаливаемость стали. Легированная этим элементом сталь характеризуется также значительной прочностью при высоких температурах и большим сопротивлением ползучести. Сходное влияние на свойства стали оказывает и вольфрам, но действие молибдена, например, на прочность металла значительно эффективнее: 0,3 % молибдена могут заменить 1 % вольфрама - металла более дефицитного. Высокая легирующая способность молибдена обусловлена тем, что он имеет такую же кристаллическую решетку, как и железо. Радиусы их атомов также очень близки между собой. Молибден повышает прочность и износостойкость чугуна.

Сплавы молибдена с хромом, кобальтом, никелем обладают отличной кислотоупорностью и применяются для производства химической аппаратуры. Для некоторых сплавов тех же элементов характерно большое сопротивление истиранию. Сплавы молибдена с вольфрамом могут заменять платину. Для изготовления электротехнических контактов используют сплавы этого элемента с медью и серебром.

Жаропрочные сплавы молибдена разделяют на две группы: к первой относятся низкоуглеродистые и низколегированные сплавы, а ко второй - высокоуглеродистые и повышенно-легированные. Сплавы первой группы содержат 0,004-0,05 % (по массе) углерода и 0,07-0,6 % (по массе) Ti, Zг или NЬ. Низколегированные сплавы молибдена - это сплавы системы Мо-Ti-Zг, содержащие 0,08-0,4 % Zг, 0,2-0,4 % Тi и < 0,01 % С, марки этих сплавов - ВМ1,ЦМ2А, ВМ2.

К сплавам второй группы относят сложнолегированные термически упрочняемые сплавы (ВТЗ, ЦМВ30, ЦМВ50, ЦМ10) с повышенным содержанием углерода (до 0,5 % по массе) и легирующих элементов (титана до 1,5. ниобия до 1.5 и циркония до 0.5-0,6 % по массе). Типичный сплав второй группы - ВТЗ отличается более высоким уровнем жаропрочности. Для повышения длительной прочности в большом количестве (30 и 50 %) в сплавы вводится вольфрам (соответственно, сплавы ЦМВ30 и ЦМВ50). Сплав ЦМ10 относится к свариваемым сплавам из-за уменьшения в нем содержания углерода и элементов внедрения.

Упрочняющая термическая обработка для сплавов второй группы заключается в закалке и старении. Нагрев под закалку до 1900-2000 °С приводит к растворению основной части карбидов. После ускоренного охлаждения твердый раствор оказывается пересыщенным углеродом. При последующем нагреве (старении) при температуре 1000°С происходит выделение из твердого раствора высокодисперсных частиц карбидов, вызывающих заметное упрочнение при нормальных и особенно при высоких температурах из-за высокой устойчивости этих частиц к коагуляции.

7.4. Ниобий и сплавы на их основе

Впервые в качестве легирующего элемента ниобий использовали для замены им более дорогостоящего вольфрама, содержащегося в быстрорежущей стали.

Добавка ниобия в хромистую сталь увеличивает пластичность и коррозионную стойкость. Установлено, что введение в нержавеющую сталь ниобия (до I %) предотвращает выделение карбидов хрома по границам зерен и, следовательно, устраняет межкристаллитную коррозию. Добавка его к конструкционным сталям значительно повышает сопротивление удару при пониженных температурах; сталь приобретает способность легко выдерживать переменные нагрузки, что имеет большое значение, например, в авиастроении.

Ряд ценных качеств придают ниобию добавки других металлов. Медь значительно улучшает его электропроводность. Сплав ниобия с 20 % меди обладает высокой электропроводностью, и при этом он вдвое прочнее и тверже чистой меди. Сплавы ниобия с танталом способны противостоять серной и соляной кислотам даже при 100 °С.

Основными легирующими элементами жаропрочных сплавов на основе ниобия являются W, Мо, Ti, Та, V, Zг. Ниобий с этими элементами, кроме циркония, образует непрерывные твердые растворы. В сплавах с цирконием при комнатной температуре фиксируется двухфазная структура, состоящая из a-фазы с гексагональной плотноупакованной структурой (гпу) и b-фаза со структурой гцк. В некоторых сплавах имеется повышенное содержание углерода (0,2-0,3 %), что ведет к образованию в структуре частиц карбидов. Присутствие дисперсных карбидов упрочняет сплав, но при этом снижается пластичность.

Типичными сплавами на основе ниобия являются сплавы ВН-2. ВН-3, ВН-4, содержащие Мо и Zr, и сплавы 5ВМЦУ, РН-6С, ИРМН-3, содержащие Мо, Zг и карбиды этих элементов. Для упрочнения сплавов с повышенным содержанием углерода, например, для сплава ВН-4, рекомендуется закалка и старение. При высокотемпературном нагреве до 1750 °С происходят структурные превращения, заключающиеся в переходе в твердый раствор частиц карбидов. Ускоренное охлаждение в этих сплавах фиксирует пересыщенный углеродом твердый раствор. При последующем нагреве до 900-1100 °С (старении) пересыщенный углеродом твердый раствор распадается с выделением карбидов в дисперсной форме, что обеспечивает повышение прочности

Опыт применения в промышленности сплавов на основе ниобия показал, что максимальная рабочая температура их службы не превышает 1300 °С. При этом, если эти сплавы используются в условиях активных, например, окислительных атмосферах, они должны иметь защитное диффузионное покрытие поверхности.

7.5. Тантал и сплавы на их основе

Сплавы тантала, как и сплавы на основе ниобия, относятся к группе относительно пластичных сплавов. Тантал, полученный электродуговой сваркой и,особенно, электронно-лучевой, деформируется даже при комнатной температуре. Однако он обладает высокой активностью к взаимодействию с газами с образованием нитридов, оксидов, карбидов, гидридов, что отрицательно сказывается на свойствах готовых изделий, сварных и паяных соединений. Легирование тантала W, Zr, Нf и другими элементами способствует его упрочнению, но снижает пластичность.

Сплав на основе тантала с 10 % W при комнатной температуре имеет sв =760 МПа. s0.2=760 МПа, d=3,5 %, при 1200 °С - sв =300-490 МПа, d=1,2 %.

В земной коре содержится примерно 0,002 % ниобия и 0,0002 % тантала. Оба металла, особенно тантал, устойчивы во многих агрессивных средах. На них не действует соляная, серная, азотная, хлорная кислоты и царская водка, т.к. на поверхности этих металлов образуется очень прочная и химически стойкая оксидная пленка.

7.6. Хром и сплавы на его основе

Хром и сплавы на его основе обладают очень высокой стойкостью к окислению, вплоть до 1100 °С, которая увеличивается при соответствующем легировании.

К легирующим элементам сплавов на основе хрома относятся W, V, Ni, Тi, Y (сплавы ВХ-1И, ВХ-2, ВХ-4), а также Нf, Мо, Zг, Та. Сплавы ВХ-1, ВХ-1И, ВХ-2, ВХ-2И являются малолегированными, пластичными. Сплав ВХ-4 - высоколегированный, но достаточно пластичный. Сплавы М-140, М-142, М-146 - малопластичны, но обеспечивают высокие значения длительной прочности. Сдерживает широкое применение этих сплавов в промышленности их недостаточная пластичность.

Для получения сталей металлический хром применяется в виде феррохрома. Большое значение имеет хром для легирования сталей конструкционного и специального назначения (коррозионно-стойких, жаростойких, жаропрочных). Содержание хрома в земной коре составляет 0,02%. В природе хром встречается главным образом в виде хромистого железняка FeOCr2O3.

7.7. Рений и сплавы на его основе

К тугоплавким металлам относится и рений, являющийся весьма редким элементом. Содержание рения в земной коре составляет всего 2 . 10-7 %. Рений имеет значительную стоимость и используется в основном как легирующий элемент. При введении рения в сплавы на основе тугоплавких металлов наблюдается «рениевый эффект» - существенно снижается температура перехода в хрупкое состояние. Из сплавов вольфрама с рением изготавливают детали реакторов летательных аппаратов с атомными двигателями.

Контрольные вопросы:

1. Какие сплавы называются тугоплавкими?

2. Чем обусловлена высокая жаропрочность тугоплавких металлов?

3. Какие недостатки присущи тугоплавким металлам?

4. Чем обусловлена высокая жаростойкость хрома?

5. Какой тугоплавкий металл применяют для изготовления нитей ламп накаливания?

6. Какой тугоплавкий металл применяют для изготовления крючков, на которых подвешена вольфрамовая нить в обыкновенной электрической лампочке?

7. В чем заключается сущность «рениевого эффекта»

2020-09-24

2020-09-24 176

176