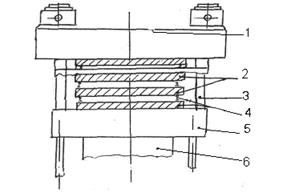

К слоистым пластмассам относятся: гетинакс, стекловолокнит и др. Листы бумаги или слои ткани, пропитанные смолами и высушенные, укладываются на металлические пластины в виде пакета. Несколько изолированных друг от друга металлическими полированными листами со специальной смазкой пакетов, устанавливают на плиты этажного пресса (рис. 3).

Рис. 3. Схема прессования слоистых пластиков:

1 – верхняя неподвижная плита; 2 – рабочие плиты; 3 – колонны; 4 – нижняя плита; 5 – подвижный стол; 6 – рабочий плунжер

Для подогрева прессуемого материала пар подают в паровые рубашки плит пресса. После поджатия пакетов вспомогательными плунжерами пресса постепенно повышают давление до необходимой величины. Смола под действием температуры и давления склеивает в сплошной лист или плиту отдельные слои ткани. Одновременно в результате химических реакций происходит отверждение смолы.

После выдержки под давлением пакеты охлаждаются водой до 30…40 °С, поступающей по трубам к рабочим плитам пресса. Пресс разгружают, пакеты отделяют от прокладочных пластин. Обрезку кромок осуществляют на дисковых пилах или ножницах. Технологический режим прессования (температура нагрева, давление, продолжительность выдержки и т.д.) зависит от толщины прессуемых листов.

Литье под давлением.

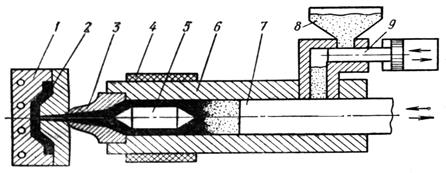

Литье под давлением применяют для получения изделия из термопластов на специальных литьевых машинах - термопластоавтоматах. На рис. 4 приведена принципиальная схема литья под давлением.

Рис. 4. Схема литья под давлением

Гранулированное сырье из бункера 8, подается плунжером 9, в цилиндр 6, где происходит пластификация материала с помощью электронагревателя 4. Прессующий поршень 7 подает порцию сырья в зону нагрева и порцию пластифицированного материала через сопло 3 и литниковые каналы в рабочую полость пресс-формы 1 для формирования детали 2.

Предварительная пластификация материала в отдельном нагревательном цилиндре и его перемешивание с помощью шнека 9 повышают однородность материала, заливаемого в пресс-форму, и улучшают качество изделий. Конечное давление на пластифицированную массу материала зависит от вязкости массы и составляет 5000…25000 МПа. Методом литья под давлением можно получать изделия сложной формы, с разной толщиной стенок, с ребрами жесткости, с резьбами и т.д.

Литье под давлением является высокопроизводительным технологическим процессом, позволяющим применять комплексную механизацию и автоматизацию.

Производительность процесса литья в 20…40 раз выше производительности прессования, поэтому литье под давлением является одним из основных способов переработки пластических масс в детали.

Качество отливаемых деталей зависит от температур пресс-форм и расплава, давления прессования, продолжительности выдержки под давлением и т.д.

2020-09-24

2020-09-24 234

234