5.1. ПРЕДЕЛ ПРОПОРЦИОНАЛЬНОСТИ sПЦ определяют:

- с помощью тензометров (расчетный способ);

- графическим способом по начальному участку диаграммы, записанной от электрических силоизмерителя и измерителя деформации.

Тензометр или измеритель деформации устанавливают на образец после приложения к нему начального усилия P 0, соответствующего напряжению, равному 5 - 10 % от предполагаемого предела пропорциональности sпц.

При установлении величины предполагаемого предела пропорциональности sпц исходят из положения, что предел пропорциональности sпц приблизительно на 10-15% меньше физического предела текучести σт.

Для низколегированных трубных сталей в том случае, если отсутствует площадка текучести и физический предел текучести не известен заранее, величину начального усилия P 0 назначают не от физического, а от условного предела текучести σ0,2.

5.1.1. При определении предела пропорциональности sпц расчетным способом после установки тензометра проводят нагружение образца равными ступенями ΔР до усилия, соответствующего напряжению, равному 70 - 80 % от предполагаемого предела пропорциональности sпц. Число ступеней усилия должно быть не менее 4. Время выдержки на каждой ступени до 5 - 7 с. Дальнейшее нагружение проводят более мелкими ступенями. Когда приращение удлинения для малой ступени нагружения превысит среднее значение приращения удлинения (при той же ступени усилия) дальнейшее нагружение прекращают. Определяют среднюю величину приращения удлинения на малую ступень нагружения. Найденную величину увеличивают в соответствии с принятым допуском. Определяют усилие Р пц, соответствующее подсчитанному значению приращения удлинения. Допускается применение метода линейной интерполяции для уточнения значения Р пц.

5.1.2. Определение предела пропорциональности sпц графическим способом проводится по начальному участку диаграммы растяжения, записанной от электрических силоизмерителя и измерителя деформации. Удлинение определяется на участке, равном базе измерителя деформации. Масштаб по оси удлинения должен быть не менее 100:1 при базе измерителя деформации 50 мм и более и не менее 200:1 при базе измерителя менее 50 мм; по оси усилия 1 мм диаграммы должен соответствовать не более 10 Н/мм2 (1,0 кгс/мм2).

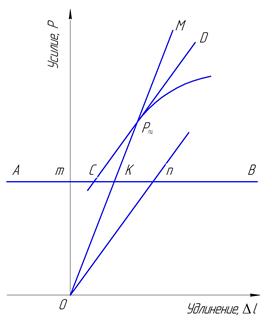

Из начала координат (черт. 1) проводят прямую ОМ, совпадающую с начальным линейным участком диаграммы растяжения. Затем на произвольном уровне проводят прямую АВ, параллельную оси абсцисс, и на этой прямой откладывают отрезок kn, равный половине отрезка mk. Через точку п и начало координат проводят прямую On и параллельно ей проводят касательную CD к диаграмме растяжения. Точка касания определяет искомое усилие Р пц.

5.1.3. Предел пропорциональности (sпц), Н/мм2 (кгс/мм2), вычисляют по формуле

.

.

Пример определения предела пропорциональности sпц расчетным способом приведен в приложении 4.

Черт. 1

5.2. МОДУЛЬ УПРУГОСТИ Е определяют:

- с помощью тензометра (расчетный способ);

- графическим способом по начальному участку диаграммы растяжения, записанной от электрических силоизмерителя и измерителя деформации.

Тензометр или измеритель деформации устанавливают на образец после приложения к нему начального усилия Р 0, соответствующего напряжению, равному 10 - 15 % от предполагаемого предела пропорциональности sпц.

При установлении величины предполагаемого предела пропорциональности sпц исходят из положения, что предел пропорциональности sпц приблизительно на 10-15% меньше физического предела текучести σт.

Для низколегированных трубных сталей в том случае, если отсутствует площадка текучести и физический предел текучести не известен заранее, величину начального усилия P 0 назначают не от физического, а от условного предела текучести σ0,2.

5.2.1. После установки тензометра проводят нагружение образца равными ступенями до усилия, соответствующего напряжению, равному 70 - 80 % от предполагаемого предела пропорциональности sпц. Величина ступени нагружения должна составлять 5 - 10 % от предполагаемого предела пропорциональности sпц. По результатам испытаний определяют среднюю величину приращения удлинения образца D l ср, мм, на ступень нагружения D P, Н (кгс).

5.2.2. При определении модуля упругости графическим способом образец нагружают до усилия, соответствующего напряжению, равному 70 - 80 % от предполагаемого предела пропорциональности sпц. Масштаб по оси удлинения должен быть не менее 100:1 при базе измерителя деформации 50 мм и более, и не менее 200:1 при базе измерителя менее 50 мм; по оси усилия 1 мм диаграммы должен соответствовать не более 10 Н/мм2 (1,0 кгс/мм2).

5.2.3. Модуль упругости (Е), Н/мм2 (кгс/мм2), вычисляют по формуле

.

.

Пример определения модуля упругости Е расчетным способом приведен в приложении 5.

5.3. Для определения ПРЕДЕЛОВ ТЕКУЧЕСТИ ФИЗИЧЕСКОГО sТ, ВЕРХНЕГО sТВ И НИЖНЕГО sТН образец подвергают растяжению под действием плавно возрастающего усилия до разрушения.

Пределы текучести физический sт, верхний sтв и нижний sтн определяют по диаграмме растяжения, полученной на испытательной машине при условии, что масштаб диаграммы по оси усилия будет таким, что 1 мм соответствует напряжению не более 10 Н/мм2.

При контрольно-сдаточных испытаниях физический предел текучести sт допускается определять по явно выраженной остановке стрелки или цифрового индикатора силоизмерительного устройства испытательной машины.

При разногласиях в оценке качества металлопродукции физический предел текучести sт определяют по диаграмме растяжения.

Примеры определения усилий, соответствующих пределам текучести sт, sтв и sтн, для наиболее характерных видов диаграмм растяжения, приведены в приложении 6.

При определении верхнего предела текучести sтв скорость нагружения должна устанавливаться в пределах, приведенных в табл. 4 если не имеется других указаний в НТД на металлопродукцию.

Таблица 4

| Модуль упругости Е,Н/мм2 | Скорость нагружения, Н/(мм2 с) | |

| минимальная | максимальная | |

| Е £ 1,5´105 (для цветных металлов) | 1 | 10 |

| Е > 1,5´105 (для цветных и черных металлов) | 3 | 30 |

Скорость нагружения должна быть установлена в области упругости и поддерживаться по возможности достоянной, пока не будет достигнут верхний предел текучести sтв.

При определении физического sт, и нижнего sтн пределов текучести скорость относительной деформации рабочей части образца на стадии текучести должна быть в пределах от 0,00025 до 0,0025 с-1, если в НТД на металлопродукцию не имеется других указаний. Скорость относительной деформации должна поддерживаться по возможности постоянной.

Если скорость относительной деформации на стадии текучести не может быть обеспечена непосредственным регулированием испытательной машины, то испытание следует проводить, задавая скорость нагружения в области упругости. Скорость нагружения перед достижением стадии текучести должна быть в пределах, указанных в табл. 4. При этом управление машиной не должно изменяться до конца стадии текучести.

5.4. ПРЕДЕЛ ТЕКУЧЕСТИ УСЛОВНЫЙ с допуском на величину пластической деформации при нагружении s0,2 определяют по диаграмме, полученной на испытательной машине или с помощью специальных устройств.

При разногласиях в оценке качества металлопродукции определение предела текучести условного производится по диаграмме растяжения, полученной с применением тензометра.

Примечание. Условный предел текучести с допуском на величину пластической деформации при нагружении s0,2 может быть определен без построения диаграммы растяжения с помощью специальных приборов (микропроцессоров и др.)

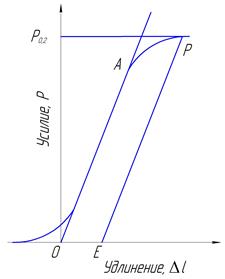

5.4.1. Для определения предела текучести условного s0,2 по диаграмме растяжения вычисляют величину пластической деформации с учетом установленного допуска, исходя из длины рабочей части образца l или начальной расчетной длины по тензометру l e. Найденную величину увеличивают пропорционально масштабу диаграммы и отрезок полученной длины ОЕ откладывают по оси удлинения от точки О (черт. 2). Из точки Е проводят прямую, параллельную ОА. Точка пересечения прямой с диаграммой соответствует усилию предела текучести условного при установленном допуске на величину пластической деформации. Масштаб диаграммы по оси удлинения должен быть не менее 50:1. При отсутствии испытательных машин с диаграммами указанного масштаба и возможности их получения с помощью специальных устройств допускается, за исключением случаев разногласий в оценке качества металлопродукции, использовать диаграммы с масштабом по оси удлинения не менее 10:1 при применении образцов с рабочей длиной не менее 50 мм.

Черт. 2

5.4.2. Если прямолинейный участок диаграммы растяжения выражен нечетко, то рекомендуется следующий способ определения предела текучести условного s0,2 (черт. 2а).

После того, как ожидаемый условный предел текучести будет превышен, усилие на образец снижают до величины, составляющей примерно 10 % от достигнутого. Далее производят новое нагружение образца до тех пор, пока величина приложенного усилия не превысит первоначальную.

Черт 2а.

Для определения усилия на диаграмме проводят прямую вдоль петли гистерезиса. Далее проводят параллельно ей линию, расстояние от начала которой до точки О диаграммы, отложенное по оси удлинения, соответствует допуску на величину пластической деформации.

Величина усилия, соответствующая точке пересечения этой линии с диаграммой растяжения, соответствует усилию условного предела текучести при установленном допуске на величину пластической деформации.

5.4.3. При определении предела текучести условного s0,2 скорость нагружения должна соответствовать указанной в табл. 4, если в НТД на металлопродукцию не имеется других указаний.

5.4.4. Предел текучести условный (s0,2), Н/мм2 (кгс/мм2), вычисляют по формуле

.

.

Предел текучести условный s0,2 определяют только при отсутствии площадки текучести, если не имеется иных указаний в нормативно-технической документации на металлопродукцию.

5.5. Для определения ВРЕМЕННОГО СОПРОТИВЛЕНИЯ sВ образец подвергают растяжению под действием плавно возрастающего усилия до разрушения.

Наибольшее усилие, предшествующее разрушению образца, принимается за усилие Р max, соответствующее временному сопротивлению.

5.5.1. При определении временного сопротивления sв скорость деформирования должна быть не более 0,5 от начальной расчетной длины образца l 0, выраженной в мм/мин.

5.5.2. Временное сопротивление (sв), Н/мм2 (кгс/мм2), вычисляют по формуле

.

.

5.6. Определение ОТНОСИТЕЛЬНОГО РАВНОМЕРНОГО УДЛИНЕНИЯ dр проводят на образцах с начальной расчетной длиной l 0 не менее l 0 = 11,3  . Относительное равномерное удлинение dр определяют на большей части разрушенного образца на расчетном участке А¢В¢(черт. 3), отстоящем на расстоянии не менее чем 2 d 0 или 2 b 0 от места разрыва. Конечная длина расчетного участка l кр должна быть не менее 2 d или 1,5 b 0. Начальную длину расчетного участка l нп определяют по количеству меток на расчетном участке и начальному расстоянию между ними.

. Относительное равномерное удлинение dр определяют на большей части разрушенного образца на расчетном участке А¢В¢(черт. 3), отстоящем на расстоянии не менее чем 2 d 0 или 2 b 0 от места разрыва. Конечная длина расчетного участка l кр должна быть не менее 2 d или 1,5 b 0. Начальную длину расчетного участка l нп определяют по количеству меток на расчетном участке и начальному расстоянию между ними.

Допускается определение относительного равномерного удлинения dр по диаграмме растяжения с масштабом по оси удлинения не менее 10:1 как соответствующего наибольшему усилию R max.

5.6.1. Относительное равномерное удлинение (dp), %, вычисляют по формуле

.

.

Черт. 3

5.7. Для определения КОНЕЧНОЙ РАСЧЕТНОЙ ДЛИНЫ ОБРАЗЦА lК разрушенные части образца плотно складывают так, чтобы их оси образовали прямую линию.

Измерение конечной расчетной длины образца l к проводится штангенциркулем при значении отсчета по нониусу 0,1 мм.

5.7.1. Определение конечной расчетной длины образца проводится измерением расстояния между метками, ограничивающими расчетную длину.

5.7.2. Если расстояние от места разрыва до ближайшей из меток, ограничивающих расчетную длину образца, составляет 1/3 или менее начальной расчетной длины l 0 и определенная величина относительного удлинения после разрыва не удовлетворяет требованиям нормативно-технической документации на металлопродукцию, то допускается проводить определение относительного удлинения после разрыва d с отнесением места разрыва к середине.

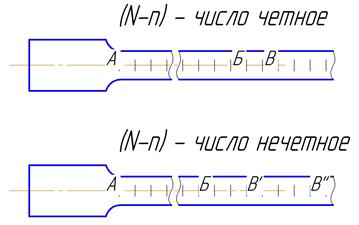

Пересчет производят по заранее нанесенным вдоль рабочей части образца кернам или рискам, например через 5 или 10 мм (черт. 4).

Черт. 4

Пример.

На начальной расчетной длине образца l 0 укладывается N число интервалов. После разрыва крайнюю риску на короткой части разрушенного образца обозначим А. На длинной части образца обозначим риску Б, расстояние от которой до места разрыва близко по величине к расстоянию от места разрыва до риски А.

Расстояние от А до Б составляет n интервалов.

Если разность (N - n) - число четное, то от риски Б до риски В берется  интервалов и конечная расчетная длина образца определяется по формуле

интервалов и конечная расчетная длина образца определяется по формуле

l к = АБ + 2БВ.

Если разность (N - n) - число нечетное, то от риски Б до риски В¢ берется  интервалов и до точки В¢¢ берется

интервалов и до точки В¢¢ берется  интервалов (в сумме БВ' + БВ" = N - n). В этом случае конечная расчетная длина образца l к подсчитывается по формуле

интервалов (в сумме БВ' + БВ" = N - n). В этом случае конечная расчетная длина образца l к подсчитывается по формуле

l к = АБ + БВ' + БВ".

5.7.3. При наличии указаний в НТД при определении относительного удлинения после разрыва для малопластичных металлов (d £ 5 %) определяют:

а) абсолютное удлинение l к - l 0.

Перед испытанием около одного из концов рабочей длины образца наносят едва заметную метку. С помощью измерителя на образце проводят дугу радиусом, равным начальной расчетной длине образца l 0, и с центром в нанесенной метке.

После разрыва обе половины образца плотно складывают и прижимают друг к другу под действием осевого усилия.

Вторую дугу того же радиуса проводят из того же центра.

Расстояние между дугами, равное абсолютному удлинению образца (черт. 5), измеряют с помощью измерительного микроскопа или других средств измерений;

Черт. 5

б) конечную расчетную длину l к по диаграмме растяжения при масштабе диаграммы по оси деформации (удлинения) не менее 50:1;

в) конечную расчетную длину образца l к по расстоянию между головками образца или метками, нанесенными на переходных частях образца, с применением расчетных формул.

5.8. ОТНОСИТЕЛЬНОЕ УДЛИНЕНИЕ ОБРАЗЦА ПОСЛЕ РАЗРЫВА d в процентах вычисляют по формуле

.

.

5.8.1. В протоколе испытаний должно быть указано, на какой расчетной длине определено относительное удлинение после разрыва d.

Например, при испытании образцов с начальной расчетной длиной l 0 = 5,65  и l 0 = 11,3

и l 0 = 11,3  относительное удлинение после разрыва обозначают d5, d10 соответственно.

относительное удлинение после разрыва обозначают d5, d10 соответственно.

5.9. Для определения ОТНОСИТЕЛЬНОГО СУЖЕНИЯ ψ ЦИЛИНДРИЧЕСКОГО ОБРАЗЦА ПОСЛЕ РАЗРЫВА измеряют минимальный диаметр d к в двух взаимно перпендикулярных направлениях.

Измерение минимального диаметра d к проводится штангенциркулем с отсчетом по нониусу до 0,1 мм.

По среднему арифметическому из полученных значений вычисляют площадь поперечного сечения образца после разрыва F к.

5.9.1. Относительное сужение после разрыва (ψ) вычисляют по формуле

.

.

5.10. Округление вычисленных результатов испытаний проводят в соответствии с табл. 5.

Таблица 5

| Характеристика механических свойств | Интервал значений характеристики | Округление |

| Предел пропорциональности, Н/мм2 (кгс/мм2) | ||

| Предел упругости, Н/мм2 (кгс/мм2) | До 100 (до 10,0) | До 1,0 (до 0,1) |

| Предел текучести физический, Н/мм2 (кгс/мм2) | Св. 100 до 500 (св. 10 до 50) | До 5,0 (до 0,5) |

| Предел текучести условный, Н/мм2 (кгс/мм2) | Св. 500 (св. 50) | До 10 (до 1) |

| Временное сопротивление, Н/мм2 (кгс/мм2) | ||

| Модуль упругости, Н/мм2 (кгс/мм2) | 1,00-2,50´105 (1,00-2,50´104) | До 0,01´105 (до 0,01´104) |

| Относительное равномерное удлинение, % | ||

| Относительное удлинение после разрыва, % | До 10,0 Св. 10,0 до 25,0 | До 0,1 До 0,5 |

| Относительное сужение площади поперечного сечения после разрыва, % | Св. 25,0 | До 1,0 |

5.11. Результаты испытаний не учитывают:

при разрыве образца по кернам (рискам), если при этом какая-либо характеристика механических свойств не отвечает установленным требованиям в нормативно-технической документации на металлопродукцию;

при разрыве образца в захватах испытательной машины или за пределами расчетной длины образца (при определении относительного равномерного удлинения dр и относительного удлинения при разрыве d);

при разрыве образца по дефектам металлургического производства и получении при этом неудовлетворительных результатов испытаний.

При отсутствии иных указаний в нормативно-технической документации на металлопродукцию испытания, взамен неучитываемых, повторяют на таком же количестве образцов.

5.12. Результаты испытаний записывают в протокол, форма которого приведена в приложении 7.

КОНТРОЛЬНЫЕ ВОПРОСЫ

1. Какие механические характеристики стали можно определить статическими испытаниями металла труб на растяжение?

2. Какие требования предъявляются к форме, размерам и методам изготовления образцов для проведения статических испытаний на растяжение?

3. Какие типы образцов применяются для испытаний на растяжение?

4. Какими методами определяется предел пропорциональности?

5. Какими методами определяется модуль упругости?

6. Как определяется предел текучести физический?

7. Как определяется предел текучести условный?

8. Как определяется временное сопротивление стали?

9. Каким методом определяется относительное равномерное удлинение образца?

10. Как определяется относительное удлинение образца после разрыва?

11. Как определяется относительное сужение цилиндрического образца после разрыва?

12. Как определяется конечная расчетная длина разрушенного образца?

13. Какое оборудование используется для определения механических характеристик стали?

СПИСОК ЛИТЕРАТУРЫ

1. ГОСТ 1497-84. Металлы. Методы испытаний на растяжение.

2. ГОСТ 28840-90. Машины для испытания материалов на растяжение, сжатие и изгиб. Общие технические требования.

3. ГОСТ 166-89. Штангенциркули. Технические условия.

4. ГОСТ 6507-90. Микрометры. Технические условия.

5. ГОСТ 427-75. Линейки измерительные металлические. Технические условия.

ПРИЛОЖЕНИЕ 1

2020-09-24

2020-09-24 226

226