| Измеренный диаметр электродного стержня d э, мм | 2,9 | 3,0 | 3,1 | 3,9 | 4,0 | 4,1 | 4,9 | 5,0 | 5,1 |

| Погонная масса электродного стержня, g, г/см | 0,52 | 0,55 | 0,59 | 0,94 | 0,99 | 1,04 | 1,48 | 1,54 | 1,60 |

2.4.9. Массу наплавленного металла G н,г определяют как разницу в массе образца до и после наплавки.

2.4.10. Аналогичные манипуляции проделывают для всех трёх опытов. Причём в каждом последующем опыте в качестве исходной массы пластины-образца (G′ н – масса до наплавки, г), используют массу G′′ н, полученную после наплавки в предыдущем опыте.

|

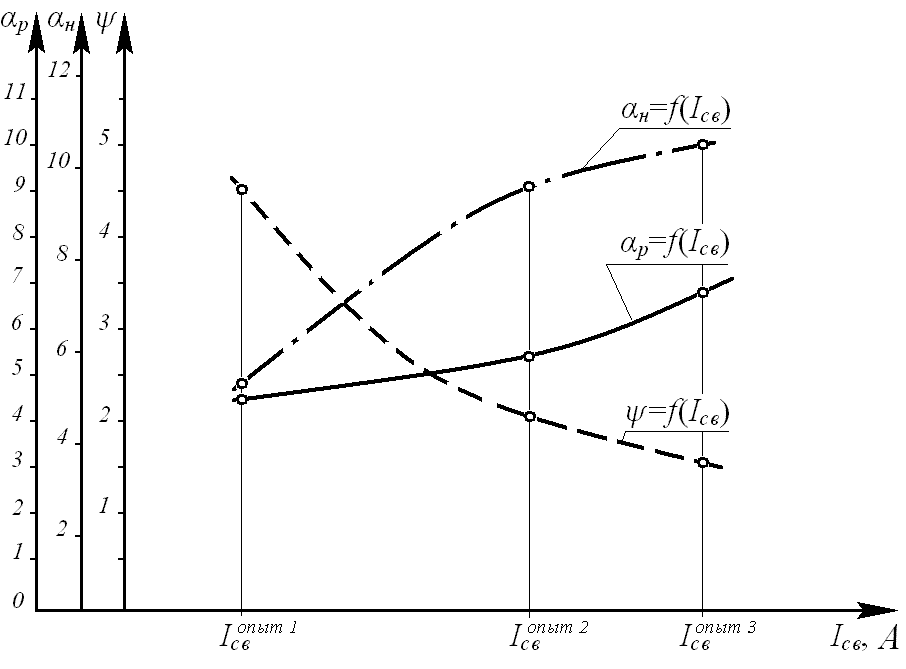

| Рис. 2.1. Пример построения графиков α р ,α н ,ψ=f (I св) |

2.4.11. В заключение экспериментальной части работы по формулам (1) – (3) вычисляют коэффициенты удельной производительности процесса расплавления электрода α p, α ни ψ и строят графики их зависимости от основных параметров режима сварки I св и d э (если в опытах использовались электроды разных диаметров) α р ,α н ,ψ=f (I св, d э). Пример построения графиков α р ,α н ,ψ=f (I св) приведён на рис. 2.2.

2.4.12. Используя полученные экспериментально значения коэффициентов αp, α н и ψ можно рассчитать расход электродов, электроэнергии и нормы времени для сварки или наплавки той или иной конструкции. Данная часть работы выполняется по индивидуальным заданиям, приведённым в табл. 2.3. Варианты заданий принимаются по указанию преподавателя или по сумме двух последних цифр номера зачётной книжки.

2.4.13. Расчёты выполняют по следующему алгоритму:

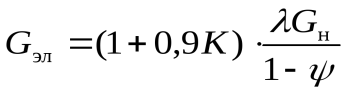

▪ Расчёт расхода покрытых электродов  :

:

, ,

| (2.4) |

где λ – коэффициент, учитывающий вес огарков (для d э=2,0 мм – λ =1,20; d э=(2,5…3,0) мм – λ= 1,17; d э≥4 мм – λ =1,12);

К – коэффициент веса покрытия (для электродов с кислым, основным или рутиловым покрытиями принимается в пределах 0,30…0,50; для целлюлозного покрытия – 0,10…0,15);

Gн – масса наплавленного металла, кг.

Таблица 2.3

2020-10-10

2020-10-10 275

275