1) Гладкость бумаги, то есть микрорельеф, микрогеометрия ее поверхности, определяет «разрешающую способность» бумаги: ее способность передавать без разрывов и искажений тончайшие красочные линии, точки и их комбинации. Это одно из важнейших печатных свойств бумаги. Чем выше гладкость бумаги, тем больше полнота контакта между ее поверхностью и печатной формой, тем меньшее давление нужно приложить во время печати, тем выше качество изображения. Гладкость бумаги определяется в секундах с помощью пневматических приборов или с помощью профилограмм, дающих наглядное представление о характере поверхности бумаги.

Для различных способов печати предъявляются различные требования к гладкости бумаги. Так каландрированная типографская бумага должна иметь гладкость от 100 до 250 сек., а офсетная бумага той же степени отделки может иметь гладкость гораздо ниже – 80-150 сек. Существенно улучшает поверхностную гладкость нанесение любого кроющего раствора – будь то поверхностная проклейка, пигментирование, легкое или простое мелование, которое, в свою очередь, может быть различным: односторонним и двухсторонним, однократным и многократным и т.д.

Пигментирование и мелование бумаги отличаются только массой наносимого покрытия. Так считается, что масса кроющего слоя в пигментированных бумагах не превышает 14 г/м2, а в мелованных достигает 40 г/м2. Меловой слой отличается высокой степенью белизны и гладкости. Высокая гладкость — одно из наиболее важных свойств мелованных бумаг. Их гладкость достигает 1000 сек. и более, а высота рельефа не превышает 1 мкм. Показатель гладкости не только обеспечивает оптимальное взаимодействие бумаги и краски, но и улучшает оптические свойства поверхности, воспринимающей красочное изображение. Высокая гладкость мелованной бумаги позволяет вести печать с хорошей пропечаткой при малых толщинах красочного слоя.

2) Обратной величиной гладкости является шероховатость, которая измеряется в микрометрах. Она напрямую характеризует микрорельеф поверхности бумаги. Как правило, в технических спецификациях бумаги указывают одну из двух этих величин.

3) Неоднородность структуры бумаги. В процессе изготовления бумаги, когда бумажная масса движется по сетке бумагоделательной машины, волокна ориентируются вдоль направления движения, поэтому в направлении перпендикулярному поверхности листа бумага имеет иную структуру, чем вдоль.

Существует 2 способа определения направления волокон в бумаге:

1) бумага рвется прямо вдоль направления волокон и криво, если волокна поперек.

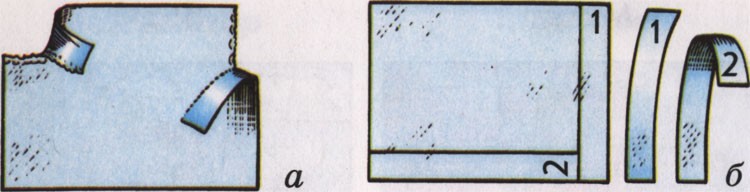

2) Берется лист бумаги и отрезаются две одинаковые по ширине и длине полоски. Одна вдоль листа (а), другая поперек (б). Складываются одна на другую и поднимаются в свободное состояние. В зависимости от того, какой отрез лежит сверху (бумажки плотно лежат друг на друге), один провисает сильнее другого. Это сильно зависит от направления волокна на листе бумаги. Если волокна на отрезанной полоске находятся вдоль, то полоска будет прогибаться меньше, чем та, на которой поперек. См рисунок:

4) Жесткость/мягкость бумаги. Связана с ее структурой, то есть с ее плотностью и пористостью. Так крупнопористая газетная бумага может деформироваться при сжатии до 28%, а у плотной мелованной бумаги деформация сжатия не превышает 6-8%. Если бумага предназначена для отделки тиснением, то целью становится, остаточная деформация, а показателем качества является ее необратимость, то есть устойчивость рельефа тиснения.

5) Механическая прочность и устойчивость к деформации. Можно подразделить на прочностные и деформационные. Деформационные свойства проявляются при воздействии на материал внешних сил и характеризуются временным или постоянным изменением формы или объема. Основные технологические операции полиграфии сопровождаются существенным деформированием бумаги, например: растяжению, сжатию, изгибу. От того, как ведет себя бумага при этих воздействиях, зависит нормальное (бесперебойное) течение технологических процессов печати и последующая обработка печатной продукции. Так при печати высоким способом, при больших давлениях бумага должна быть мягкой, то есть легко сжиматься, выравниваться под давлением, обеспечивая наиболее полный контакт с печатной формой.

Для офсетной печати на высокоскоростных ротационных машинах очень важными являются прочностные характеристики бумаги, а именно: прочность на разрыв, излом, стойкость к выщипыванию, влагопрочность. Прочность бумаги зависит не от прочности отдельных компонентов, а от прочности самой структуры бумаги, которая формируется в процессе бумажного производства. Это свойство характеризуется обычно разрывной длиной в метрах или разрывным усилием в ньютонах. Для более мягких типографских бумаг разрывная длина составляет не менее 2500 м, а для жестких офсетных эта величина возрастает уже до 3500 м и более.

| Свойство | Определение | Способ измерения |

| Прочность на излом | Прочность на излом выражается числом двойных перегибов полоски бумаги под углом 180°, вызывающих ее разрыв. | Измеряется в машинном и поперечном направлениях на фальцере. Рабочая часть прибора представляет собой устройство для изгиба полосок бумаги размером 15 Ч 100 мм с счетчиком количества двойных перегибов. |

| Разрывная длина или прочность на разрыв | Характеристикой прочности бумаги на разрыв является разрывное усилие Q. Это усилие, необходимое для разрыва полоски бумаги шириной 15 мм. На шкале динамометра его отсчитывают в кгс и переводят в Ньютоны (1 кгс = 10 н). Разрывная длина — это расчетная длина такой полоски бумаги шириной 15 мм, которая, будучи подвешена за один конец, разрывается под действием собственного веса. | Измеряется на динамометре — разрывной машине. |

| Прочность поверхности к выщипыванию | Краска для испытания на выдергивание наносится на бумагу с помощью испытательной печатной машины Пруфбау. | Во время испытания скорость печати непрерывно повышается. Измеряется значение скорости, необходимое для выдергивания частиц. |

Для улучшения прочностных свойств бумаги на ее поверхность наносят тонкий слой проклеивающих веществ (масса покрытия составляет до 6 г/м2). Это предохраняет ее от выщипывания отдельных волокон липкими красками, а также для уменьшения деформации бумаги при увлажнении для обеспечения точного совпадения красок в процессе многокрасочной печати. Особенно это важно для офсетной и литографской печати, когда бумага подвергается увлажнению водой в процессе печати.

Оптические параметры

1) Оптическая яркость – это способность бумаги отражать свет рассеянно и равномерно во всех направлениях. Высокая оптическая яркость для печатных бумаг является преимуществом, так как четкость, удобочитаемость издания зависит от контрастности печатных и пробельных участков оттиска.

Цветовая точность изображения, ее соответствие оригиналу возможны только при многокрасочной печати на достаточно белой бумаге. Для повышения оптической яркости в дорогие высококачественные бумаги добавляют так называемые оптические отбеливатели — люминофоры, а также синие и фиолетовые красители, устраняющие желтоватый оттенок, присущий целлюлозным волокнам. Этот технологический прием называют подцветкой. Мелованные бумаги без оптического отбеливателя имеют оптическую яркость не менее 76%, а с оптическим отбеливателем — не менее 84%. Печатные бумаги с содержанием древесной массы должны иметь оптическую яркость не менее 72%, а вот газетная бумага может быть недостаточно белой. Её оптическая яркость составляет в среднем 65%.

2) Еще одним важным практическим свойством печатной бумаги является ее непрозрачность. Особенно важна непрозрачность при двухсторонней печати. Для повышения непрозрачности подбирают композицию волокнистых материалов, комбинируют степень их помола, вводят наполнители.

3) К оптическим свойствам бумаги относится также ее лоск, или глянец. Лоск, или глянец – это результат зеркального отражения поверхностью бумаги падающего на нее света. Естественно, это тесно связано с микрогеометрией поверхности, то есть с гладкостью бумаги. Обычно с повышением гладкости лоск тоже увеличивается. Однако эта связь неоднозначна. Следует помнить, что гладкость определяется механическим способом, а лоск — это оптическая характеристика. Глянец глазированной бумаги может составлять 75-80%, а матовой — до 30%.

На белизну, гладкость и глянец бумаги влияет использование в процессе изготовления бумаги таких этапов обработки бумаги, как каландрирование и мелование, о них будет идти речь дальше.

Большинство потребителей печатной продукции отдают предпочтение глянцевым бумагам, однако глянец нужен в изданиях далеко не всегда. Так при воспроизведении текста или штриховых иллюстраций применяют бумагу с минимальным глянцем, например бумагу машинной гладкости, а различные проспекты, этикетки, репродукции с картин прекрасно получаются на бумаге с высоким глянцем.

Для получения определенных свойств бумаги требуются определенные этапы обработки во время изготовления бумаги. Опишем основные.

Отлив бумаги

Отлив бумаги – формирование бумажного полотна в результате отфильтровывания воды от целлюлозных волокон. Этот процесс производится на бумагоделательных машинах, которые работают со скоростью достигаемой 1000 об/мин, ширина от 7 до 10 м, а длина сеточной части 200 м. Бумагоделательная машина состоит из следующих частей:

1. Напускное устройство;

2. Сеточная часть;

3. Прессовая;

4. Сушильная;

5. Каландр.

Напускное устройство. Его задача в расширении бумажного потока массы до нужного размера, равномерном распределении волокон по поверхности и подведении к сеточному столу с одинаковой скоростью. От качества выполнения этой задачи зависит прежде всего масса одного квадратного метра и равномерная толщина по всей ширине бумажного полотна. При слишком быстрой подаче на сетку распределение по ней будет неравномерным, а при медленной подаче волокна бумаги сильно меняют направление, что снижает прочность бумаги.

Бумага подается на сеточный стол, который представляет собой непрерывно движущуюся сетку, которая периодически встряхивается в поперечном направлении, для того чтобы изменить ориентацию волокон по направлению движения. В первой половине сетчатого стола удаление воды происходит самопроизвольно под действием силы тяжести, во второй половине сетчатого стола обезвоживание массы производиться под действием вакуумных отсосов. Волокна оседают, структура сетки отпечатывается на поверхности бумажного полотна, делая снизу её шероховатой.

Бумага подается на сеточный стол, который представляет собой непрерывно движущуюся сетку, которая периодически встряхивается в поперечном направлении, для того чтобы изменить ориентацию волокон по направлению движения. В первой половине сетчатого стола удаление воды происходит самопроизвольно под действием силы тяжести, во второй половине сетчатого стола обезвоживание массы производиться под действием вакуумных отсосов. Волокна оседают, структура сетки отпечатывается на поверхности бумажного полотна, делая снизу её шероховатой.

Слишком быстрое удаление воды может создавать пену нежелательную для структуры бумаги. Для выравнивания поверхности бумажного полотна и разрушения пены, возникающей при подаче бумаги на сетку, в бумагоделательную машину(б/д/м), в сеточной части устанавливается эгутер, сетчатый вал, для выравнивания поверхности бумаги. Он уплотняет бумажное полотно, сглаживает разницу на поверхности обеих сторон, снижает облачность бумаги и обезвоживает бумажное полотно. С помощью этого вала на бумагу наносятся водные знаки. Далее с помощью гаучвала происходит передача в прессовую секцию б/д/м, при этом в уже сформированном влажном полотне остается 80-85% влаги. При достаточном сближении между волокнами возникает межмолекулярные силы, однако, эти силы не обеспечивают достаточную прочность бумаги, поэтому для транспортировки волокон в прессовую секцию, требуется поддержка с помощью сукна.

При прессовании применяются шерстяные сукна, которые не только предохраняют слабое бумажное полотно, но и транспортирует бумагу от впитывающего пресса к пропускному. Обычно в машине бывает от 2-х до 4-х прессов, состоящих из парно установленных друг на друге волов, обтянутых сукном. Дальше бумага поступает в сглаживающие офсетные прессы без сукна, которые уплотняют ее и сглаживают. После прессования бумажное полотно содержит порядка 60-65% влаги и приобретает достаточную прочность, чтобы самостоятельно продвигаться к сушильной секции б/д/м.

Сушильная секция состоит из обогреваемых паром сушильных цилиндров обтянутых сукном, непрерывно движущееся бумажное полотно прижимается к поверхности цилиндров. Это улучшает теплопередачу, а также предотвращает коробление и сморщивание поверхности бумаги из-за усадки полотна. Для качества получаемой бумаги большое значение имеет температурный режим сушки. Если поверхность цилиндра сильно нагрета, то при прикосновении с ней пересыхают волокна поверхностного слоя и выдираются из полотна. Такая бумага при печати будет пылить и выщипываться.

Температурный режим также влияет на эффективность проклейки бумаги. В процессе сушки из бумаги продолжает испаряться влага, содержащаяся между волокнами в её капиллярах. При влажности бумаги около 60% между свободными гидроксильными группами соседних волокон, образуется межволоконные связи, называющиеся водородными. Эти связи в большей степени и определяют прочность бумаги. При увеличении времени сушки возрастает количество водородных связей между волокнами, нормальная влажность печатной бумаги, после сушильной секции должна быть 5%-7%. Температура бумаги после сушки составляет 75-85◦С, поэтому в конце сушильной части располагаются охлаждающиеся цилиндры, которые охлаждают бумагу до температуры 20-30◦С, чтобы предотвратить пересыхание бумаги.

Отделка бумаги

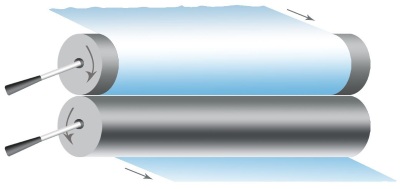

Это операция, с помощью которой улучшается товарный вид бумаги и придаются ей некоторые специфические свойства. Начальная операция отделки бумаги выполняется непосредственно в б/д/м (бумагоделательной машине). С этой целью бумага пропускается через секцию каландрирования. Основное назначение обработки в каландре заключается в выравнивании бумаги по толщине. Каландр представляет собой систему, распложенных друг над другом чугунных шлифовальных валов, которые устраняют неровность поверхности, за счет высокого линейного давления между валами.

Бумага, прошедшая обработку в таких каландрах, называется бумага машинной гладкости. Если дальнейшая отделка бумаги не требуется, то после прохождения через машинный каландр бумага сматывается в рулон. Для придания бумаге более высокий гладкости и глянца её пропускают через суперкаландр. Перед подачей в суперкаландр бумага предварительно увлажняется. В суперкаландрах полированные металлические валы чередуются с эластичными валами, которые предотвращают раздавливание бумаги. В зоне контакта происходит вдавливание металлическими валами. Бумага, прошедшая обработку суперкаландра, называется каландрированной или высококаландрированной в зависимости от степени отделки.

В завершении в её состав вводят белые минеральные пигменты, которые называются наполнители, которые:

а) нужны для повышения белизны, гладкости, светонепроницаемости;

б) делают структуру бумаги более плотной и мелкопористой.

В качестве наполнителей используется мел, каолин, диоксид титана, гипс и т. д. Содержание наполнителя, вводимого в бумагу колеблется от 5 до 23 %, в зависимости от назначения бумаги. О количестве наполнителя бумаги можно узнать по показателю зольности, который определяется, как отношение массы золы, образованной при прокаливании, к массе бумаги, взятой для испытания, выражается в процентах: З=(mз/mб)*100.

2020-10-10

2020-10-10 190

190