профильными роликами:

а — синусоидальным с постоянными параметрами;

б — синусоидальным с переменными Хи 8 и постоянным у,

в — синусоидальным с переменными Ли у;

z — синусоидальным с переменными 8 и у;

д — наклонным синусоидальным с постоянными Хи 8;

е — косинусоидалъным с постоянными Хи 8

нании, алмазном выглаживании, вибронакатывании и виб-

ровыглаживании в режиме создания полностью регулярных

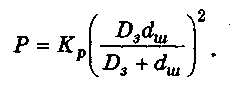

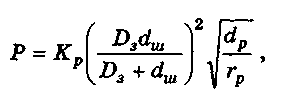

микрорельефов (ПРМР) сила Р определяется по формулам:

для инструментов сферической формы (шары, алмазные и

твердосплавные наконечники, сферические ролики)

для инструментов несферической формы (роликов)

где Кр — коэффициент силы (принимается по табл. 4.3 и

4.4), Н/мм;

Таблица 4.3

Значения Кр при обработке инструментом

сферической формы

| Материал | Наружные ци- | Плоские поверх- | Внутренние ци- | |||

| НиАВ | ВНи ВВ | НиАВ | ВНи ВВ | НиАВ | ВНи ВВ | |

| Стали: 12Х18Н10Т 45 | 4,3 4,4 | 2,7 2,9 | 4,5 4,6 | 2,8 3,0 | 4,6 4,7 | 2,9 3,0 |

| Сплавы: титановые ВТ1-1 | 4,5 | 3,0 | 4.7 | 3,2 | 4,9 | 3,3 |

| ВТЗ-1 | 5,2 | 4,2 | 6,5 | 5,7 | 6,8 | 4,4 |

| ВТ5 | 5,4 | 3,6 | 5,7 | 3,8 | 5,9 | 4,0 |

| ВТ6 | 5,0 | 3.9 | 6,1 | 4.0 | 6,3 | 4,2 |

| никелевый ХН67ВМТЮ | 6,0 | 4,0 | 6,2 | 4,2 | 6,4 | 4,3 |

Примечание: Условные обозначения: Н — накатывание, АВ — алмазное

выглаживание, ВН — вибронакатывание, ВВ — вибровыглаживание ал-

мазными и другими наконечниками

Таблица 4.4

Значения Кр при обработке несферическими инструментами

| Материал | Наружные цилин- | Плоские поверх- | Внутренние цилин- | |||||||||

| и | ПСПП | ПСИП | С | и, | ПСПП | ПСИП | и | ПСПП | ПСИП | g | ||

| Стали: 12Х18Н10Т | 8,5 | 7,9 | 6,7 | 5,6 | 8,7 | 8,0 | 6,8 | 5,7 | 8,9 | 8,2 | 7,0 | 5,9 |

| 45 | 8,9 | 8,3 | 7,1 | 5,8 | 9,6 | 8,5 | 7,4 | 6,1 | 9,4 | 9,1 | 7,6 | 6,5 |

| Сплавы: ВТ1-1 | 9,1 | 8,5 | 7,2 | 5,9 | 9,4 | 8,9 | 7,6 | 6,3 | 9,6 | 9,3 | 7,9 | 6,6 |

| ВП-1 | 12,4 | 11,8 | 10,1 | 8,3 | 12,6 | 12,1 | 10,4 | 8,5 | 12,9 | 12,4 | 10,6 | 8,7 |

| ВТ5 | 11,0 | 10,2 | 8,6 | 7,4 | п,з | 10,7 | 9,0 | 7,9 | 11,5 | п,з | 9,6 | 8,3 |

| ВТ6 | 11,5 | 11,0 | 9,4 | 7,7 | 11,9 | 11,6 | 9,8 | 8,8 | 12,4 | 12,0 | 10,2 | 8,4 |

| ХН67ВМТЮ | 12,1 | П,4 | 9,7 | 8,0 | 12,3 | 11,8 | 10,1 | 8,2 | 12J61 | 12,1 | 10,3 | 8,5 |

Примечания:

1. Условные обозначения роликов: Г — гладкий, ПСПП — профильный

синусоидальный с постоянными параметрами, ПСИП — профильный си-

нусоидальный с изменяющимися (переменными) параметрами,

ПК — профильный косинусоидальный.

2. Для других вязкопластичных и труднообрабатываемых материалов зна-

чения Кр принимаются в соответствии с таблицами 4.4 и 4.5 пропорцио-

нально изменению твёрдости относительно Кр представителя данной

группы материалов, которыми являются: для сталей — сталь 12X18Н10Т;

для титановых сплавов — сплав ВТ1-1; для никелевых сплавов — сплав

ХН67ВМТЮ

Dg — диаметр заготовки, мм;

dm< dP> rP — в мм.

При создании на обрабатываемых поверхностях частич-

но регулярных микрорельефов — ЧРМР в виде системы ка-

навок глубиной h сила Р определяется по формулам:

для инструментов сферической формы

180

для инструментов несферической формы (роликов)

где h — глубина канавок (принимается из условий эксплуа-

тации деталей от 0,001 до ОД и более), мм;

Кно — коэффициент обрабатываемой по твёрдости при

обкатывании материала относительно сплава ВТ1-1, прини-

мается по таблице 4.5.

Таблица 4.5

Обрабатываемость материалов резанием и ППД

| Термообра- | Предел прочности ав, МПа | Коэффициент | |||

| Материал | скорости резания К- | твёрдости при обкатывании Кт относительно | |||

| стали 45 | сплава ВТ1-1 | ||||

| Стали: 45 | Отжиг | 550...610 | 1,0 | 1,0 | 1,04 |

| 12Х18Н10Т | Аустенизация | 550...6ОО | 0,5 | 1,10 | 1,15 |

| Сплавы: ВТ1-1 | Отжиг | 550...700 | 0,45...0,60 | 0,96 | 1,0 |

| ВТЗ-1 | Тоже | 950...1200 | 0,19-0,28 | 0,74 | 0,74 |

| ВТ5 | Тоже | 800...950 | 0,25-0,40 | 0,80 | 0.83 |

| ВТ6 | Тоже | 900...1100 | 0,20...0,32 | 0,75 | 0.78 |

| ВТ16 | Закалка и старение | 1115...1500 | 0,18...0,24 | 0,72 | 0,76 |

| ХН67ВМТЮ | Аустенизация и старение | 1000... 1100 | 0,08.-0,10 | 0,79 | 0,82 |

Далее расчёт приспособлений для ППД сводится к опре-

делению характеристик пружин, пневмо- и гидроприводов,

электродвигателей, электромагнитов, обеспечивающих задан-

ные значения сил Р и требуемые силы перемещения инстру-

ментов в условиях трения качения (накатывания) и трения

скольжения (вибронакатывание и проскальзывание роликов

в направлении подачи). Кроме того, производится расчёт се-

чений консольных державок, работающих на изгиб, подшип-

ников скольжения, работающих на смятие, других нагру-

женных элементов приспособлений. Для обеспечения сжа-

тия пружин, разжима деформирующих элементов и реше-

ния других подобных задач осуществляются расчёты винто-

вых, клиновых, эксцентриковых и других механизмов по

приведённым выше методикам. Для обеспечения точности

обработки и образования ЧРМР возможны расчёты на износ

сепараторов и других быстроизнашивающихся элементов

приспособлений.

Расчёт на точность сводится к решению размерных це-

пей и выявлению суммарных отклонений деформирующих

элементов с учётом геометрической формы обрабатываемых

поверхностей заготовок, принятых схем базирования и зак-

репления. Как правило, детали приспособлений для ППД и

их соединения, влияющие на точность обработки, выполня-

ются по 5...8-му квалитетам точности. Такую же точность

следует обеспечивать в деталях и соединениях элементов

функционального назначения (пневмо- и гидроприводы, элек-

тромагниты и т.п.). Допуски на другие поверхности и сво-

бодные размеры следует обеспечивать по 12... 16-му квалите-

там точности.

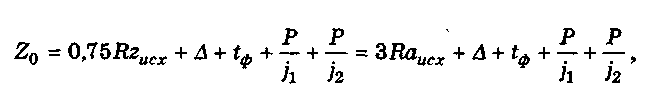

Прецизионная настройка на обработку осуществляется

путём подачи установленного на станке приспособления в

направлении к обрабатываемой поверхности после касания с

ней инструмента на величину Z0. Момент касания инстру-

мента с обрабатываемой поверхностью заготовки определя-

ется по рискам на подвижных и неподвижных элементах

приспособлений, по индикаторам (рис. 4.12) или фольге, за-

жимаемой между заготовкой и инструментом. Значение Z0

может определяться по формуле [4, 6]

где Л — биение, отклонение формы обрабатываемой поверх-

ности, мкм;

£ф — толщина фольги для определения положения инст-

румента в момент касания его с обрабатываемой поверхнос-

тью, мкм;

Р — сила поджима инструмента, Н;

Д — жёсткость элементов технологической системы, свя-

занных с инструментом (приспособление для ППД, резцедер-

жатель, суппорт или шпиндель, направляющие станины и

т.п.), Н/мкм;

j2 — жёсткость элементов технологической системы, свя-

занных с заготовкой (заготовка, приспособление для её уста-

новки, стол или шпиндель станка и т.п.), Н/мкм.

Значение Z0 может указываться в ТУ специального при-

способления для ППД.

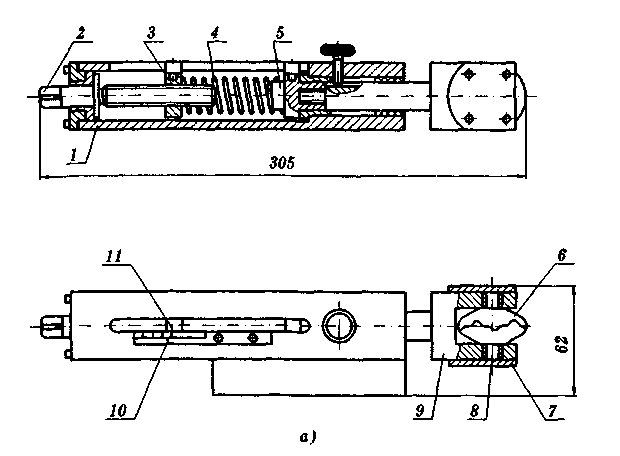

Для вибронакатывания поверхностей профильными ро-

ликами и образования различных следов обработки (рис. 4.22)

и РМР создан ряд приспособлений, одно из которых показано

на рисунке 4.23, а. В процессе обработки ролик 6 подводится

к поверхности обрабатываемой заготовки до соприкосновения

и вращается на оси 8, размещаемой в отверстиях вилки 9.

Крышки 7 предотвращают выпадение оси из вилки и предох-

раняют соединение ролик-ось-вилка от загрязнения. Вилка 9,

хвостовик которой располагается во втулках корпуса 1, со-

единяется посредством резьбы с пробкой 5. Необходимая сила

поджима ролика к обрабатываемой поверхности обеспечива-

ется тарированной пружиной 4 за счёт её предварительного

сжатия подвижной пробкой 3, сидящей на резьбе винта 2.

При вращении винта 2 риска на ползуне 11 совмещается с

делением шкалы 10, соответствующим выбранной силе обра-

Рис. 4.23 Приспособление

со сменными роликовыми головками

ботки Р. Вилка 9 — сменная, что облегчает переналадку при-

способления на обработку заготовок различными роликами.

Сменные вилки с синусоидальным и косинусоидальным про-

фильными роликами показаны на рисунке 4.23, б, в.

Контрольные вопросы

1. Назначение и разновидности станочных приспособле-

ний для установки режущего инструмента.

2. Опишите конструкции многошпиндельных головок и

требования к ним.

3. Какова методика расчёта многошпиндельных головок?

4. Перечислите разновидности инструмента для ППД,

требования к нему и способы установки в приспособле-

ниях.

5. Какова конструкция приспособлений для безвибраци-

онной обработки?

6. В чём заключается принципиальное отличие приспо-

соблений для вибрационной обработки ППД с источ-

никами вибрации?

7. Какими преимуществами обладают приспособления

для вибрационной обработки ППД без источников виб-

рации?

8. С помощью каких приспособлений осуществляется ком-

бинированная и совмещённая обработка резанием и

ППД?

9. Как рассчитывается оснастка для обработки ППД?

10. Какими преимуществами обладает оснастка для об-

работки ППД в отношении обеспечения качества ра-

бочих поверхностей, производительности изготовле-

ния и эксплуатационных свойств деталей машин и

приборов?

ГЛАВА 5

ОСНАСТКА ДЛЯ СБОРОЧНОГО ПРОИЗВОДСТВА

И ЕЁ ОСОБЕННОСТИ

5.1 Назначение, разновидности и особенности

сборочной оснастки

Сборочные приспособления предназначены для сборки

изделий. Они являются средствами механизации ручной сбор-

ки и автоматизации сборочных процессов, дополнительны-

ми устройствами для сборочного оборудования. С их помо-

щью обеспечивается повышенная производительность и удоб-

ство выполнения сборки, точное и быстрое базирование и

закрепление сопрягаемых элементов.

По степени специализации сборочные приспособления

могут быть универсальные, специализированные и специаль-

ные. По назначению они подразделяются на приспособления

для установки базовых деталей и сборочных единиц, при-

способления для обеспечения требуемого положения одной

детали относительно другой в сборочной единице и приспо-

собления с предварительным и формообразующим деформи-

рованием собираемых деталей и другим силовым воздействи-

ем. По степени механизации сборочные приспособления де-

лятся на ручные, механизированные и автоматизированные.

Эти приспособления могут быть неподвижными и подвиж-

ными, одно- и многоместными.

Сборочные приспособления так же, как и станочные,

имеют в своём составе корпуса, установочные, зажимные и

другие элементы. Особенностью установочных элементов яв-

ляется наличие у них больших по площади рабочих поверх-

ностей. Это связано с тем, что на них базируются детали с

обработанными (чистыми) базами. В качестве установочных

элементов используются точечные опоры с плоской голов-

кой, длинные (широкие) призмы, пальцы и другие устано-

вочные элементы.

Зажимные элементы и устройства сборочных приспособ-

лений фиксируют полученное при базировании относитель-

ное положение собираемых деталей, обеспечивают устойчи-

вость и несмещаемость деталей под действием силовых фак-

торов сборки и поджим одной детали к другой с определён-

ным давлением при склеивании, пайке и выполнении дру-

гих неразъёмных соединений. Для расчёта потребных сил

зажима из условий сборки выявляются потребные давления

(например, при склеивании клеем БФ2 необходимо прижа-

тие склеиваемых деталей давлением 15...20 МПа), потреб-

ные моменты затяжки резьбовых соединений и другие сило-

вые факторы. Зажимные устройства должны быть по воз-

можности малогабаритными — для обеспечения подачи со-

прягаемых деталей по менее сложным траекториям.

Для обеспечения потребных сил зажима используются те

же зажимные элементы, устройства и приводы, что и в ста-

ночных приспособлениях. Нежелательно использовать при

сборке деталей из магнитных материалов магнитные и элек-

тромагнитные плиты, призмы и другие приспособления из-

за возможности намагничивания деталей. Для небольших сил

закрепления используются вакуумные зажимные устройства.

Часто применяются пружинные зажимы. Для сохранения

качества поверхностей и формы собираемых деталей в за-

жимных элементах могут использоваться мягкие вставки.

В сборочных приспособлениях применяются также пово-

ротные и делительные устройства, фиксаторы, выталкивате-

ли и другие вспомогательные устройства. При конструирова-

нии поворотных устройств этих приспособлений необходимо

учитывать, что центр тяжести сборочных единиц может зна-

чительно изменять своё положение по мере присоединения к

ним других деталей. Особенно важно это учитывать в при-

способлениях с горизонтальной осью вращения.

Универсальные приспособления применяются в единич-

ном, мелкосерийном и частично в серийном производствах.

Чаще всего они компонуются на базе плит и сборочных балок

с Т-образными пазами. В их состав входят различные при-

змы, в том числе и роликовые, угольники, струбцины, плас-

тины, прихваты, домкраты, вспомогательные детали (проклад-

ки, клинья). Плиты и балки служат для базирования, вывер-

ки и закрепления сборочных единиц или базовых деталей,

изготавливаются обычно из чугуна и устанавливаются на фун-

даменты на 50... 100 мм выше уровня пола с тщательной вы-

веркой в горизонтальном направлении по уровню. Призмы,

угольники и пластины предназначены для ориентации и зак-

репления базовых деталей и сборочных единиц. Они имеют

тщательно обработанные рабочие поверхности и могут иметь

сквозные продолговатые пазы (окна) для крепёжных болтов.

Струбцины и прихваты служат для закрепления базовых де-

талей, временного скрепления соединяемых деталей и выпол-

нения таких работ, как правка, запрессовка, гибка элементов

при сборке. Домкраты (регулируемые по высоте опоры) ис-

пользуются при выверке и дополнительной поддержке гро-

моздких и тяжёлых базовых деталей и сборочных единиц.

Универсальные сборочные приспособления могут успеш-

но компоноваться из элементов УСП и УСПП.

Специализированные сборочные приспособления служат

для установки какой-то одной разновидности базовых дета-

лей. Они делаются с подвижными установочными элемента-

ми, обеспечивающими установку одного вида базовых дета-

лей разных размеров, лёгкость изменения их положения,

удобство сборки и контроля.

Специальные приспособления изготавливаются для вы-

полнения операций сборки конкретной сборочной единицы

изделия и не могут использоваться для других типоразмеров

или изделий в целом.

5.2 Приспособления для установки базовых деталей

и сборочных единиц

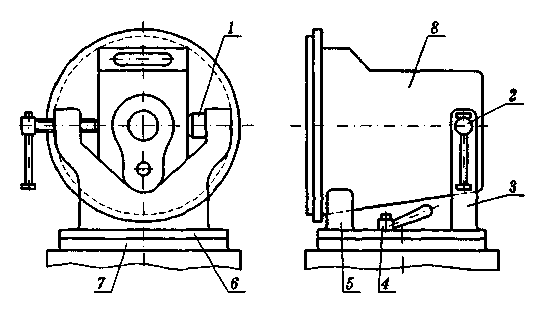

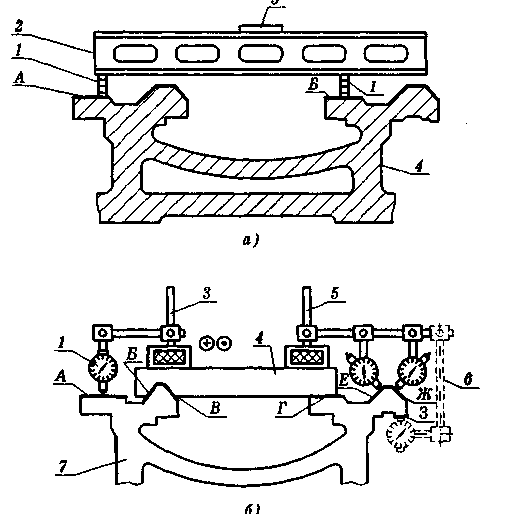

Рисунок 5.1 иллюстрирует специализированное приспо-

собление для сборки различных по размерам коленвалов.

Сборка коленвала заключается в закручивании в резьбу мае-

ляных каналов заглушек (пробок) и последующей их шплин-

товке.

|

|

| Рис. 5.1 Специализированное приспособление |

Приспособление состоит из основания 9, неподвижной

стойки 8 с роликовой призмой 7, полки 6 для инструмента и

ёмкостей с деталями (пробками, шплинтами), подвижной

стойки 3 с роликовой призмой 4, цилиндрической направля-

ющей 2 с продольной шпонкой и винтового механизма пере-

мещения подвижной стойки с маховиком 1. Собираемый ко-

ленвал 5 устанавливается крайними шейками на призмы 4

и 7, в которых он может легко поворачиваться и фиксиро-

ваться в любом удобном положении. Фиксация углового по-

ложения осуществляется регулируемой по высоте телеско-

пической стойкой (на рис. 5.1 не показана). Изменение поло-

жения стойки 3 в зависимости от длины собираемого колен-

вала достигается перемещением её винтовым механизмом,

приводимым в действие маховиком /, по направляющей 2. С

целью исключения поворота стойки 3 относительно оси ци-

линдрической направляющей 2 на её рабочей поверхности

предусмотрена длинная шпонка, а во втулке (подшипнике),

расположенной в приливе стойки, — шпоночный паз. При

нращении винта гайка-кронштейн перемещается вдоль оси и

своим хвостовиком через продольный паз в направляющей

перемещает стойку. Для фиксации контролируемого по шкале

направляющей 2 положения стойки предусмотрено стопор-

ное устройство (винт с прижимным башмаком).

Требуемое положение роликовых призм 4 is. 7 по высоте

обеспечивается перемещением их хвостовиков в вертикаль-

ных отверстиях стоек 3, 8 с последующей фиксацией чека-

ми (штифтами) по радиальным отверстиям. Эти же чеки не

позволяют призмам поворачиваться вокруг осей их хвосто-

виков. В описанном приспособлении не требуется зажимно-

го устройства, так как коленвал имеет достаточно большой

вес, а моменты и силы закручивания заглушек и установки

чек малы по значению и не вызывают смещения базовой

детали.

|

|

| Рис. 5.2 Специальное поворотное приспособление |

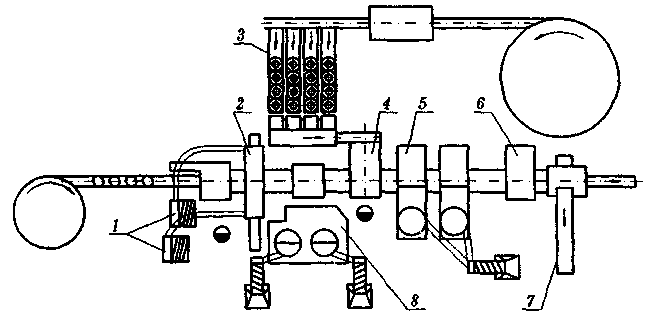

На рисунке 5.2 показано поворотное сборочное приспо-

собление для сборки корпуса 7, который базируется по двум

специальным призмам 3, 5 и планке 8 и зажимается винто-

вым устройством 2. Для удобства выполнения сборки с раз-

ных сторон базовой детали верхняя часть приспособления

может поворачиваться относительно вертикальной оси ниж-

ней части 7. Требуемое положение корпуса 1 фиксируется

зажимным устройством 4.

Рис. 5.3 Приспособление

для сборки зубчатого редуктора прибора

На рисунке 5.3 показано специальное приспособление

для сборки приборного редуктора с двухплатным корпусом.

Базовая сборочная единица, состоящая из нижней платы 1

и четырёх стоек 5, устанавливается в контурную выемку

корпуса 7 приспособления. В отведённые в стороны пру-

жинные вилки 6* вставляются валики 3 с установленными

на них зубчатыми колёсами. Затем вдвиганием ползунов 2

по прямоугольным отверстиям стоек 8 валики (сборочные

единицы) 3 вводятся внутрь, и нижние концы валиков ус-

танавливаются в отверстия нижней платы 1. После уста-

новки на верхние концы валиков 3 и стоек 5 верхней пла-

ты 4 пружинные вилки 6 ползунами 2 отводятся в стороны,

а верхняя плата закрепляется путём закручивания гаек на

резьбовые концы стоек 5.

5.3 Приспособления для определения

относительного положения собираемых деталей

Для обеспечения качества сборочных единиц необходимо

задавать строго определённое положение одной детали отно-

сительно другой при сборке и в сборочной единице. В приспо-

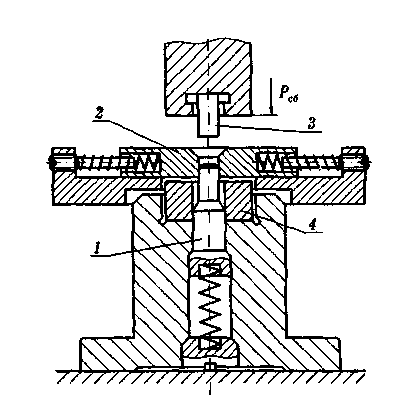

соблении для запрессовки дисков 2 (рис. 5.4) на вал 3 с обес-

Рис. 5.4 Приспособление для установки дисков на вал

печением размера h между торцами фланца вала и напрессо-

ванного диска. С целью исключения перекоса диск 2 направ-

ляется гильзой 5. Приспособление устанавливается на стол 4,

а запрессовка осуществляется ползуном 1 пресса до упора ниж-

него торца диска 2 в кольцо 6 высотой h, что обеспечивает

заданный в сборочной единице размер такого же значения.

Технологическая задача сборки методом относительного

ориентирования одной собираемой детали по другой успеш-

но решается применением специальных ловителей, являю-

щихся промежуточным сборочным звеном (рис. 5.5). Лови-

тель 2 изготовлен в виде разрезной втулки с заходным кону-

сом. Обе половинки втулки подпружинены и имеют возмож-

ность перемещаться в радиальном направлении. Одна из со-

бираемых деталей — втулка 4 центрируется подпружинен-

ным пальцем 1. При введении под действием пресса со сбо-

рочной силой Рсб другой собираемой детали — валика 3 ло-

витель последней центрирует её по фаске, а при дальнейшем

перемещении валика раздвигается. Подпружиненный палец 1

под действием ориентированного валика утапливается, и ва-

лик 3 запрессовывается во втулку 4.

На московском автомобильном заводе им. Лихачева

(ЗИЛе) создана автоматическая линия (АЛ) сборки ступиц

Рис. 5.5 Сборочное приспособление с ловителем

|

|

| Рис. 5.6 Автоматическая линия сборки ступиц |

с тормозными барабанами (рис. 5.6). Конструкция автома-

тических приспособлений и других элементов линии позво-

ляет осуществлять передачу корпусных деталей по позици-

ям, их ориентацию и совмещение; подачу шпилек и гаек

напольным питателем в чаши вибробункеров; ориентацию

шпилек и гаек, их разделение на потоки и подачу в зону

сборки; запрессовку шпилек; завинчивание восьми гаек ин-

дивидуальными приводами с выравниванием крутящего

момента для всей группы в пределах ±1 %; запрессовку

наружных колец подшипников, контроль и отбраковку их

на последующих позициях с использованием запоминаю-

щего устройства.

АЛ сборки ступиц является составной частью комплекс-

но-механизированного механосборочного участка и состоит

из пяти автоматических и одной ручной позиций, соединен-

ных шаговым транспортёром.

Ступица после обработки и балансировки, маркирования

одним из четырёх цветов в зависимости от значения дисба-

ланса ориентируется в заданное угловое положение на шаго-

вом транспортёре, при этом в запоминающем устройстве фик-

сируется цвет маркировки. На позиции сборки 2 ступица

кантуется на 90 ° в вертикальной плоскости и производится

запрессовка двух колец подшипников, которые подаются в

распределительный механизм загрузочным устройством 1

элеваторного типа.

Шпильки подаются элеваторными накопителями в виб-

робункеры. Из вибробункеров в ориентированном положе-

нии они одновременно подаются на поворотный кондуктор 8.

Затем по команде кондуктор перемещается в зону запрессов-

ки, после чего восемь штоков, захватив шпильки, поднима-

ются вверх, кондуктор отходит в исходное положение, шпиль-

ки запрессовываются и осуществляется автоматический кон-

троль запрессовки.

Ступица с запрессованными шпильками, перемещаясь

далее, поворачивается кантователем на 180° и подаётся на

позицию 4 сборки с тормозным барабаном. Каждый тормоз-

ной барабан после балансировки также маркируется одним

из четырёх цветов и распределяется в один из четырёх нако-

пителей 3. По программе, заданной оператором на первой

позиции, барабан подаётся манипулятором в зону сборки.

После совмещения цветовых маркировок барабан устанавли-

вается на ступицу с фиксированными шпильками. Маслоот-

ражатель с резиновым уплотнением устанавливается и фик-

сируется по шпилькам вручную.

На позиции 5 осуществляется автоматическое навинчи-

вание гаек на шпильки. Подача гаек в вибробункеры, напол-

нение поворотного кондуктора и перемещение его в зону сбор-

ки осуществляется аналогично загрузке шпилек. В зоне сбор-

ки гайки захватываются цанговыми зажимами многошпин-

дельного гайковёрта, а кондуктор возвращается в исходное

положение и даёт команду на завинчивание гаек, что и осу-

ществляется гайковёртом. Приводы многошпиндельного гай-

ковёрта (головки) работают до тех пор, пока не будет достиг-

нут каждым шпинделем номинальный крутящий момент.

Значения моментов, дефекты резьбовых соединений контро-

лируются, и возможны дублирование процесса завинчива-

ния гаек, а также выбраковка.

На последней автоматической позиции 6 производится

кернение гаек, предотвращающее их отвинчивание. Керне-

ние выполняется при отсутствии с предыдущей позиции сиг-

нала о поступлении сборочной единицы, собранной с дефек-

том. Дефектные сборочные единицы перемещаются адресо-

вателем на участок 7 для исправления дефектов, а годные

после кернения направляются на последующие операции.

АЛ имеет протяжённость 14 м, обслуживается двумя опе-

раторами и обладает производительностью 160 сборочных

единиц в час.

5.4 Приспособления с деформационным воздействием

на собираемые детали

Такие приспособления используются для сборки с дефор-

мированием (разжимом) деталей, предварительным сжатием

пружин, осадкой заклёпок и других деталей, огибанием од-

ной детали вокруг другой при их склеивании, сварке или

другом соединении, а также в других подобных случаях.

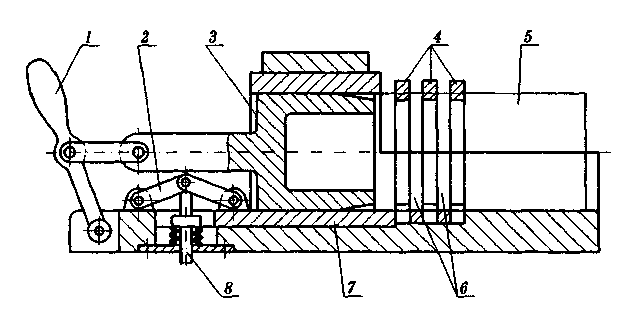

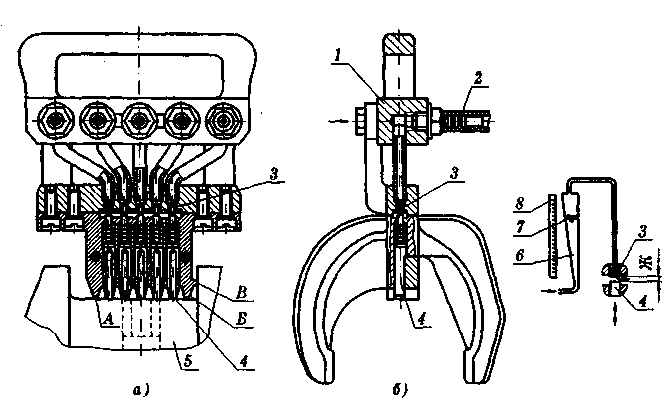

На рисунке 5.7 показано ручное приспособление для на-

девания колец на поршень. Кольца 4 закладываются замка-

Рис. 5.7 Приспособление для сборки поршня

с разжимом колец

ми (пазами) вниз между подвижными полукольцами 6. Ко-

нусная оправка 3 рычагом 1 вводится в кольца 4 и разжима-

ет их до диаметра, необходимого для свободного прохода пор-

шня 5. Затем путём нажатия на педаль через шток 8 и под-

пружиненную рычажную систему 2 ползуном 7 сжимаются

полукольца и кольца с удерживанием последних в разжатом

состоянии. После отвода поворотом рычага 1 оправки 3 вле-

во в кольца вводится поршень. Далее педаль освобождается,

а кольца садятся каждое в свою канавку.

Механизированное приспособление с приводом от пнев-

моцилиндра представлено на рисунке 5.8. Для сборки необ-

ходимо предварительно сжать пружины 1 между нажимным

диском 2 и кожухом 3. Это достигается четырьмя Г-образны-

ми поворотными прихватами, связанными диском 6 со што-

ком пневмоцилиндра 8 двустороннего действия, который

управляется краном 7. При сжатых пружинах 1 завёртыва-

ются соответствующие гайки и после переключения краном 7

сжатого воздуха в нижнюю полость цилиндра 8 шток с дис-

ком 6 движется вверх, поднимая цилиндрические хвостови-

ки прихватов 4, имеющие винтовые канавки, которые при

взаимодействии с пальцами 5, ввёрнутыми в плиту 9, пово-

рачивают прихваты 4 на 90 °. Повёрнутые и отведённые вверх

Рис. 5.8 Приспособление для сборки муфты сцепления

прихваты освобождают пространство для снятия собранной

муфты сцепления и установки новой. С переключением кра-

на 7 сжатый воздух поступает в верхнюю полость, прихва-

ты 4 по хвостовикам перемещаются вниз, поворачиваются в

рабочее положение и сжимают пружины следующей муфты

сцепления.

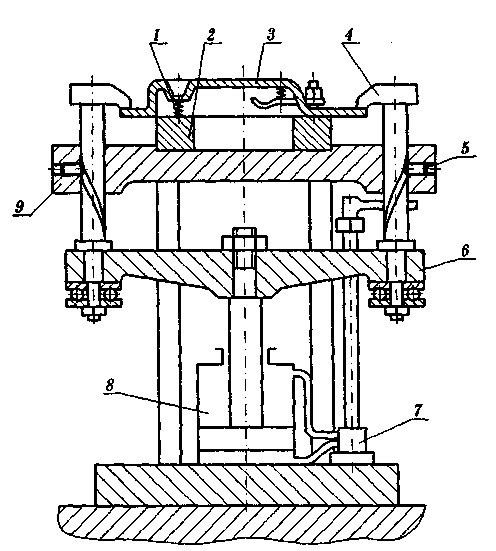

В приспособлении автоматического действия (рис. 5.9)

собираются сепараторы роликовых подшипников путём осад-

ки (расклёпывания) распорок 1. Корпус 6 приспособления

устанавливается на столе пресса. В гнёзда матрицы 2 (смен-

ная деталь) роботом устанавливаются распорки 1. На цапфы

распорок также роботом укладывается кольцо 3. Затем вклю-

чается пресс, и ползун 5, перемещаясь вниз, своими пуансо-

нами 4 осаживает с силой Ра цапфы распорок 1 в полусфери-

Рис. 5.9 Автоматическое приспособление для сборки

сепараторов роликоподшипников

ческие головки. После этого ползун с пуансонами отходит

вверх, а сборочная единица, приобретшая вид С, снимается с

приспособления. Затем описанный цикл повторяется.

5.5 Специфика конструирования сборочной оснастки

Конструирование сборочного приспособления начинает-

ся с уточнения схемы установки базовой и сопрягаемых де-

талей изделия. Затем определяются тип, размеры, количе-

ство и относительное положение установочных элементов. По

силам, возникающим при сборке, устанавливаются места

приложения и рассчитываются значения сил для закрепле-

ния базовых деталей и сборочных единиц, а также сил де-

формирования деталей. По этим силам рассчитываются за-

жимные и другие силовые устройства и их приводы. Далее

выбираются элементы для направления собираемых деталей,

вспомогательные элементы и устройства, корпусы приспо-

собления.

При конструировании сборочных приспособлений необ-

ходимо учитывать базирование сопрягаемых деталей. В за-

висимости от требуемой точности их относительного положе-

ния при сборке и в изделии назначаются допуски на разме-

ры установочных и направляющих элементов, выбираются

расчётные параметры для расчёта сборочных приспособле-

ний на точность.

Особое внимание следует уделять конструированию при-

способлений для автоматической сборки, так как для них

необходимо создавать свободные зоны для перемещений ав-

томатически действующих элементов, для загрузки деталей

и выгрузки сборочных единиц; предусматривать высокую

точность позиционирования при перемещениях, блокировку

последующих действий при предыдущих неправильных пе-

ремещениях, положениях и браке деталей; обеспечивать на-

дёжность взаимодействия загрузочно-выгрузочных, транспор-

тирующих и других устройств, безопасность работы. При

больших силах воздействия на собираемые детали следует

учитывать возможную их остаточную деформацию и влия-

ние её на точность сборки.

В приспособлениях для сборки, при которой собирае-

мые детали подвергаются нагреву (сварка, пайка, склеива-

ние клеями горячего отверждения), должны использовать-

ся детали из жаростойких, жаропрочных, коррозионностой-

ких и износостойких, а иногда изоляционных материалов,

обладающих хорошей теплоотводной или изоляционной спо-

собностью.

Сами детали по конструкции должны быть жёсткими.

Следует избегать применения тонких и длинных плит и ры-

чагов. Такие приспособления не следует красить обыкновен-

ными красками, в них самих нельзя применять паяные и

клеевые соединения, масляные смазки. При конструирова-

нии таких приспособлений надо учитывать тепловые зазоры

между установочными элементами и базовыми поверхностя-

ми сопрягаемых деталей и сборочных единиц, между дета-

лями подвижных устройств.

При пайке или сварке индукционным нагревом соединя-

емых деталей близкие к индуктору детали сборочного при-

способления рекомендуется выполнять из неметаллических

материалов (микалина, эпоксипласта, армированных стек-

лотканью, керамики), обладающих химической стойкостью

к флюсам и высокими изоляционными свойствами. Если всё

же используются металлические детали, то их нельзя вы-

полнять в виде кольца или замкнутой петли (спирали), так

как в этом случае в них может индуцироваться ток высокой

частоты. Такие детали делаются пустотелыми, и через них

для охлаждения пропускается проточная вода.

Приспособления для сборки склеиванием и сваркой под-

вергаются периодической очистке от накапливающихся ча-

стиц клея и разбрызгиваемого металла. Большинство клеев

не удаляется растворителями. Поэтому нужно предусмат-

ривать быстрое удаление или разборку приспособления для

нагрева загрязнённых деталей до температуры «573 К, при

которой клеи обычно разрушаются. После этого детали за-

чищаются щётками и скребками. Брызги приваренного ме-

талла, как правило, удаляются металлическими щётками,

абразивной шкуркой, зачистными шлифовальными машин-

ками с последующей проверкой точности приспособления в

собранном виде. Все специфические особенности сборочных

приспособлений выявляются при изучении и анализе ис-

ходных данных и учитываются в процессе разработки кон-

струкции.

Контрольные вопросы

1. Сформулируйте назначение, особенности сборочной ос-

настки. Опишите её разновидности.

2. В чём сущность и отличия приспособлений для уста-

новки базовых деталей и собираемых сборочных еди-

ниц?

3. Каковы особенности сборочных приспособлений для

обеспечения относительного положения собираемых де-

талей и возможности автоматизации этих приспособ-

лений?

200

4. В чём заключаются особенности сборочных приспособ-

лений с деформационным и тепловым воздействием на

собираемые детали?

5. Как обеспечивается деформационное и тепловое воз-

действие на собираемые детали?

6. Специфика и особенности конструирования сборочной

оснастки.

7. Какие требования предъявляются к сборочным при-

способлениям в отношении точности и прочности?

8. Какие особенности сборочных приспособлений обычно

отражаются в ТУ на изготовление и эксплуатацию?

9. Каковы возможности автоматизации сборочных при-

способлений?

ГЛАВА 6

КОНТРОЛЬНАЯ ОСНАСТКА

И ОСОБЕННОСТИ ЕЁ ПРОЕКТИРОВАНИЯ

6.1 Назначение, разновидности и элементы

контрольной оснастки

Применение универсальных измерительных инструмен-

тов и калибров не всегда обеспечивает требуемую точность,

удобство и производительность контроля, а в условиях по-

точно-автоматизированного производства практически не-

приемлемо. Контрольные приспособления исключают пере-

численные недостатки инструмента и уменьшают попада-

ние брака в годные детали и годных деталей в брак. Особен-

но велика роль контроля в производстве изделий по прин-

ципам полной и групповой взаимозаменяемости. Преиму-

щество приспособлений по производительности можно

подтвердить примером. Если при контроле гладкой оси ди-

аметром 35 мм в трёх сечениях микрометром достигается

производительность 85 деталей в час, при использовании

предельной скобы — 280 деталей, то при использовании

контрольного приспособления с индикатором часового типа

производительность достигает 420 деталей, контрольного

приспособления с электроконтактными головками — 950,

контрольного приспособления с пневматическими микромет-

рами — 1200, автоматического контрольно-сортировочного

приспособления — 1600.

Контрольные приспособления применяются для провер-

ки заготовок и размеров при их обработке (межоперацион-

ный контроль), деталей, сборочных единиц и изделий. По-

грешности измерения допускаются в пределах 8...30 % поля

допуска на контролируемый объект. Для ответственных из-

делий (например, авиационно-космической техники) погреш-

ность измерения принимается 8 %, а для менее ответствен-

ных — 12,5 и 20 %, для неответственных — 30 % поля до-

П9

пуска. Общая погрешность измерения характеризуется ря-

дом составляющих, в том числе погрешностью установки из-

меряемого объекта, погрешностью настройки и износом эле-

ментов приспособления, температурными отклонениями.

При конструировании контрольных приспособлений изу-

чаются источники возникновения первичных погрешностей

и определяются пути их полного или частичного устранения.

Большое влияние на выбор схемы приспособления оказыва-

ет потребная производительность контроля. Такт 100% -ной

проверки деталей не должен быть больше такта выхода их с

поточной линии.

Контрольные приспособления подразделяются на уни-

версальные и специальные; одномерные и многомерные; руч-

ные и автоматизированные; стационарные, переносные и

встроенные; пассивные и активные; с предельными (бес-

шкальными) и отсчётными (шкальными) измерительными

элементами.

Универсальные приспособления обычно компонуются из

контрольных плит, установочных элементов (концевых мер,

призм, опорных пластин и др.), измерительных средств (ин-

дикаторов, динамометров, уровней и др.), стоек для их уста-

новки. Специальные приспособления изготавливаются для

измерений определённых деталей и сборочных единиц. Чаще

нсего они делаются многомерными для комплексной провер-

ки деталей и изделий. К этой группе приспособлений отно-

сятся испытательные стенды для контроля и испытания сбо-

рочных единиц и изделий.

Автоматизированные приспособления используются в

массовом и крупносерийном производствах и часто из само-

стоятельных устройств превращаются в составную часть ав-

томатических систем.

Пассивные приспособления используются тогда, когда

детали уже изготовлены, а изделия собраны. Активные при-

способления устанавливаются на обрабатывающем и сбороч-

ном оборудовании. Они контролируют заготовки в процессе

обработки, детали и сборочные единицы в процессе сборки,

давая при появлении брака сигнал на органы управления

оборудования или рабочим на прекращение обработки и сбор-

ки или изменение условий их выполнения.

Контрольные приспособления состоят из тех же элемен-

тов с добавлением присущих только им измерительных эле-

ментов. Для повышения точности контроля установочные

элементы этих приспособлений, как правило, должны быть

в 2...3 раза более точными по сравнению с другими приспо-

соблениями, а их рабочие поверхности должны иметь мень-

шую шероховатость. Важным фактором является высокая

износостойкость установочных элементов. Поэтому они час-

то изготавливаются из твёрдых сплавов типа ВК8, Т15К6 и

других износостойких материалов или армируются ими пу-

тём введения в конструкцию опор сменных пластин, паль-

цев, втулок, переставных валиков.

В качестве зажимных (разжимных) элементов использу-

ются шары, планки, разрезные втулки, конические оправки

с конусностью К 1:10000. Места приложения сил зажима

выбираются так, чтобы исключить недопустимые деформа-

ции контролируемого объекта и элементов самого приспо-

собления. Измерительные элементы следует выбирать также

с учётом сил измерения и их влияния на качество и дефор-

мацию контролируемых поверхностей деталей и сборочных

единиц.

В качестве измерительных элементов используются ско-

бы, пробки, шаблоны, щупы, электроконтактные датчики,

динамометры, индикаторы, пневматические микрометры с

манометрами, расходомерами (ротаметрами), сильфонами и

другие устройства.

Электроконтактные датчики используются в контрольных

и контрольно-сортировочных приспособлениях. Они удобны

для многомерных приспособлений со световой сигнализаци-

ей и обеспечивают значительное повышение производитель-

ности контроля. Датчики могут быть предельные, использу-

емые для контроля размеров, и амплитудные, используемые

для контроля формы и относительного положения поверхно-

стей. Электросхемы включения таких датчиков бывают с

силовыми и сеточными контактами. Датчики второго типа

долговечны и устойчивы в работе из-за отсутствия у них под-

горания контактов, что присуще первому типу датчиков. Для

повышения точности и надёжности работы датчиков первого

типа их контакты делаются из вольфрама и включаются в

цепи низкого напряжения (3...5 В).

Точность измерения электроконтактными датчиками 1 мкм

(первый класс) и ±3 мкм (второй класс). Эта точность сохра-

няется без регулировки датчиков до 25 тыс. измерений. Пре-

дел измерения 1 мм, сила измерения 1...2 Н. Реже в конт-

рольных приспособлениях используются ёмкостные, индук-

тивные и фотоэлектрические датчики. Индикаторы часового

типа могут быть с рычажной или зубчатой передачей. Они

имеют цену деления 0,01 мм и выпускаются с пределами из-

мерения 0...5 и 0...10 мм. Малогабаритные индикаторы обла-

дают уменьшенными пределами измерения — 0...2 и 0...3 мм.

Сила прижима измерительного наконечника в начале и конце

хода — 0.8...2 Н. По точности исполнения индикаторы вы-

пускаются нулевого, первого и второго классов с погрешнос-

тью показаний соответственно 0,01; 0,015 и 0,02 мм за один

оборот стрелки. При цене деления 0,01 мм индикаторы часо-

вого типа можно использовать для проверки размеров с до-

пусками от 0,03 мм и больше. Для более точных измерений

применяются индикаторы с ценой делений 0,001 мм.

Пневматические микрометры обеспечивают точность из-

мерений 0,2...0,5 мкм. Они могут быть двух типов: с мано-

метрами и с воздушными расходомерами (ротаметрами).

При выборе отсчётных измерительных средств необходи-

мо учитывать их метрологические и экономические показа-

тели. К метрологическим показателям относятся цена деле-

ния шкалы, предел измерения, чувствительность (отноше-

ние сигнала на выходе к вызывающей его измеряемой вели-

чине), погрешность показаний (отклонение от фактического

значения измеряемой величины), порог чувствительности

(наибольшее значение измеряемой величины, которое может

вызвать изменение положения указателя), период успокое-

ния указателя при его возбуждении.

К экономическим показателям относятся: затраты на из-

мерительное средство, ресурс работы до ремонта, время из-

мерения, необходимая квалификация контролёра, время и

затраты на установку и отладку, увеличение затрат при умень-

шении допусков на погрешности измерительного средства.

В контрольных приспособлениях широко используются

поворотные устройства, ползуны для перемещения измери-

тельных элементов, механизмы для вращения измеряемых

объектов, подъёмные устройства, выталкиватели, передаточ-

ные устройства между контактирующим элементом и отсчёт-

ным измерителем в виде рычагов, позволяющих изменять

направления линейных перемещений и увеличивать их зна-

чения, выносить измерительные средства из зоны загрузки

измеряемых объектов, упрощать управление контрольными

приспособлениями.

Корпусы контрольных приспособлений и контрольные

плиты изготовляются из серого чугуна СЧ10 и СЧ15. Кор-

пусные детали приспособлений для высокоточных измере-

ний необходимо подвергать старению или изготавливать из

чугунов, более стойких к короблению (СЧ25, СЧЗО).

6.2 Оснастка для пассивного контроля

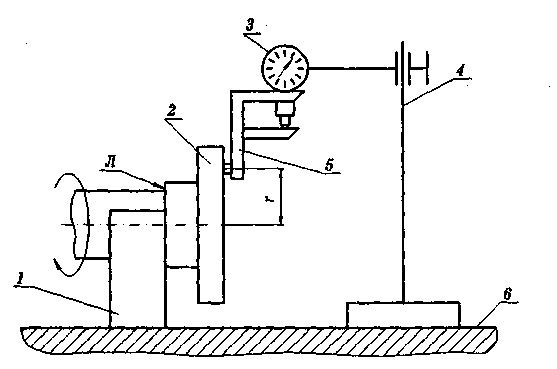

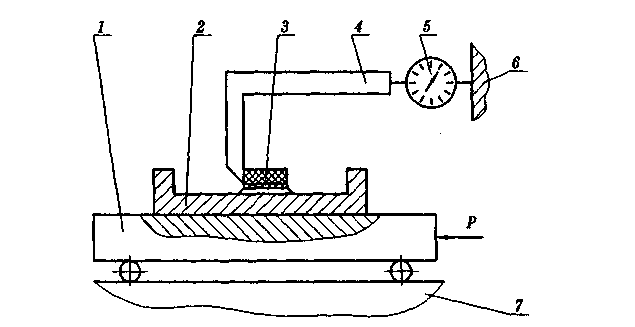

Стационарное универсальное, одномерное, ручное, с от-

счётным устройством (индикатором) приспособление для про-

верки торцового биения фланца вала показано на рисунке 6.1.

Оно скомпоновано на контрольной плите 6 и состоит из двух

призм /, универсальной стойки 4, индикатора 3, углового

рычага 5. Контролируемый вал 2 установлен в призмах / с

упором в торец Л и при контроле торцового биения фланца

поворачивается в них. При этом воздействие торца через кон-

тактирующий с ним рычаг 5 передаётся на измерительный

наконечник индикатора 3, по шкале которого определяется

значение биения на радиусе г.

Рис. 6.1 Схема приспособления

для проверки биения фланца

|

|

| Рис. 6.2 Одномерное приспособление |

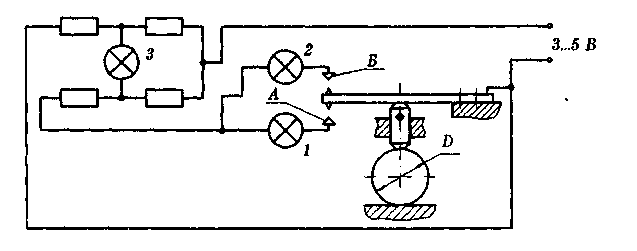

Схема стационарного приспособления с электроконтакт-

ными датчиками и световой сигнализацией иллюстрируется

рисунком 6.2. При нахождении измеряемого размера D в поле

допуска, лампы 1 и 2 не загораются. При размере D меньше

минимально допустимого замыкаются контакты А и загора-

ется лампа 1. Если размер D больше максимально допусти-

мого, то замыкаются контакты Б и загорается лампа 2. Лам-

па 3 загорается при разомкнутых контактах А и Б, т.е. когда

детали по размеру D годные. При замыкании одного из кон-

тактов лампа 3 гаснет. Подобные приспособления можно де-

лать многомерными. При использовании многоконтактных

датчиков такие контрольные приспособления могут исполь-

зоваться для сортировки деталей перед селективной сборкой

на размерные группы.

Переносные универсальные приспособления для контро-

ля параллельности направляющих с использованием уровня (а)

и индикаторов (б) показаны на рисунке 6.3. Для проверки

параллельности поверхностей АиБ или выставлении, стани-

ны 4 станка по горизонтали используется приспособление

(рис. 6.3, а), компонуемое из двух одинаковых концевых мер

(блоков) 1, поверочной линейки 2 и уровня 3. При проверке

параллельности призматических поверхностей направляющих

Рас. 6.3 Переносные контрольные приспособления:

а — с уровнем, одномерное; б — с индикатором, многомерное

станины применяется подвижное приспособление (рис. 6.3, б),

смонтированное на специальной контрольной плите 4 и со-

стоящее из индикаторных стоек 3 и 5 на магнитных основа-

ниях и индикаторов 2. Плита 4 устанавливается на базовые

поверхности Б, В и Г станины 7 и в процессе контроля пере-

мещается по базовым направляющим в прямом и обратном

направлениях. При этом контролируются положения поверх-

ностей А, ЕиЖ.В случае необходимости может проверяться

положение поверхности 3, тогда на стойку 5 устанавливается

дополнительная штанга 6 с индикатором 2.

Рисунок 6.4, а иллюстрирует приспособление типа много-

мерного пневматического микрометра для проверки прямоли-

нейности образующих шеек коленчатого вала с точностью до

0,001 мм. Корпус приспособления 1 устанавливается на шей-

ку вала 5 ножевыми опорами А и Б. Положение вдоль оси

шейки фиксируется опорой В. Между опорами А и Б располо-

жено пять измерительных подвижных в перпендикулярном

оси шейки направлении подпружиненных стержней 4 с кли-

новидными концами, контактирующих с шейками контроли-

руемого вала 5. При перемещении стержней 4 от нулевого

положения изменяются зазоры Ж (рис. 6.4, б) между их тор-

цами и торцами сопел 3, через которые выходит сжатый воз-

дух, подводимый к каждому соплу индивидуально через шту-

церы 2 от одного из ротаметров. Отклонение от прямолиней-

ности контролируется по шкалам пяти ротаметров.

Схема работы ротаметра представлена на рисунке 6.4, б.

Сжатый воздух в очищенном виде под давлением 0,3...0,5 МПа

поступает в вертикальную конусную прозрачную трубку 6, в

которой находится лёгкий поплавок 7. У трубки расположе-

на шкала 8. Чем больше зазор Ж между стержнем 4 и со-

плом 3, тем больше скорость перемещения воздуха в труб-

ice 6 и пропорциональная ей высота подъёма поплавка 7. Каж-

дому значению зазора Ж соответствует своё положение по-

плавка. Относительное положение пяти поплавков 7, фикси-

руемое шкалами 8, характеризует отклонение от прямоли-

нейности шейки контролируемого коленвала 5 (рис. 6.4, а).

Рис. 6.4 Пневматический микрометр для проверки

прямолинейности шеек коленчатого вала

Существуют контрольные приспособления для контроля

сборочных единиц. Рисунок 6.5 иллюстрирует контрольное

приспособление для оценки прочности неразъёмного соеди-

нения, полученного пайкой, путём приложения сдвигающей

силы Р вдоль плоскости раздела соединённых деталей. Сбо-

Рис. 6.5 Схема контрольного приспособления с динамометром

для проверки прочности паяного соединения

рочная единица устанавливается деталью 2 и закрепляется

на подвижной каретке 1. Припаянная деталь 3 подводится

до упора к зацепу 4, соединённому через динамометр 5 с не-

подвижным кронштейном 6, установленным на корпусе 7

приспособления. Контроль на приспособлении может выпол-

няться как разрушающий, когда сила Р увеличивается до

полного разрушения соединения, или как контроль на за-

данную прочность, когда разрушаются лишь потенциально

негодные сборочные единицы.

6.3 Оснастка для активного контроля

Все средства активного контроля основываются на пря-

мом или косвенном методе измерения. Контроль размеров

заготовок можно осуществлять контактным и бесконтактным

способами. Контролироваться может как сама заготовка (пря-

мой метод), так и положения грани обрабатывающего инст-

румента или рабочих элементов станков (косвенный метод).

|

|

| Рис. 6.6 Схема автоматического защитно-блокировочного |

Защитно-блокировочное приспособление представлено на

рисунке 6.6. В нём заготовка 2 подаётся на измерительную

позицию 1 и контролируется ножкой 3 датчика 4. При по-

ступлении на позицию 1 бракованной заготовки сигнал дат-

чика 4 усиливается в командно-сигнальном пункте 5 и воз-

действует на сортировочные механизмы 8, сбрасывающие

негодную заготовку в сборник 9 брака. Годные заготовки 7

продолжают поступать в зону обработки 6 бесцентрово-шли-

фовального автомата.

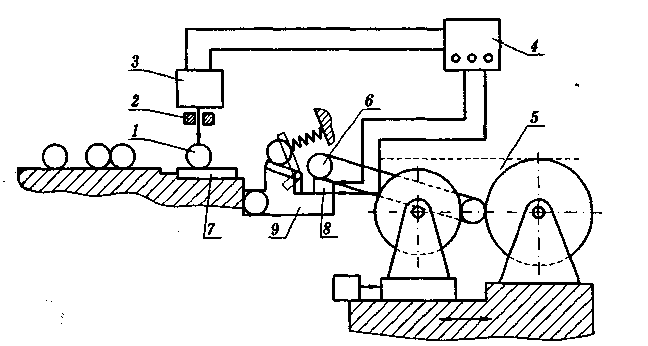

Приспособление (рис. 6.7) для автоматического активно-

го контроля в процессе обработки заготовки непрерывно кон-

тролирует изменение её размера и управляет работой круг-

лошлифовального станка путём изменения параметров ре-

жимов резания с черновых на чистовые и выключения стан-

ка при достижении заготовкой заданного размера.

|

|

| Рис. 6.7 Схема встроенного автоматического |

Заготовка 1 установлена в центрах круглошлифовально-

го станка и при обработке постоянно контактирует с трёх-

контактной скобой 2. Изменение в процессе обработки диа-

метра воспринимается датчиком 3 и преобразуется им в элек-

трический сигнал, который поступает в командно-сигналь-

ный пункт 4, где усиливается и преобразуется в команду,

управляющую механизмом 5 поперечных подач и перемеще-

нием бабки 6 шлифовального круга 7. Описанные приспособ-

ления активного контроля наилучшим образом реализуются

при наружном, внутреннем и бесцентровом шлифовании ци-

линдрических поверхностей, плоском шлифовании и хонин-

говании [8].

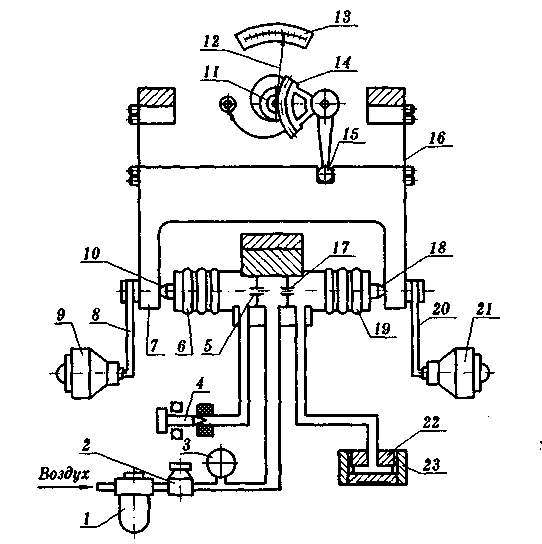

В автоматическом приспособлении (рис. 6.8) с пневмо-

электрическим дифференциальным датчиком и пневмокалиб-

ром сжатый воздух под давлением 0,3...0,6 МПа через фильтр

очистки 1, влагоотделитель 2, манометр 3 поступает к со-

плам 5, 17. Воздух, проходящий через сопло 17, подаётся в

сильфон 19, выполняющий роль чувствительного элемента

датчика, а затем по правой трубке подводится к пневмока-

либру 22 и, проходя по его каналам, через зазор между ка-

либром и измеряемой поверхностью заготовки 23 уходит в

окружающую среду.

Рис. 6.8 Схема автоматического приспособления

для активного контроля диаметра отверстий

с пневмоэлектрическим дифференциальным

сильфонным датчиком

Сжатый воздух, проходящий через сопло 5, попадает в

сильфон 6, затем по левой трубке через зазор между ней и

регулировочным винтом 4 уходит в окружающую среду. Дав-j

ление в сильфоне 19 зависит от значения зазора между пне!

мокалибром 22 и отверстием заготовки 23. Подвижные кое

цы 10 и 18 сильфонов 6 и 19 связаны между собой скобой 5

подвешенной на плоских пружинах 16.

Во время измерения заготовки давление воздуха в силь-

фонах изменяется, при этом один сильфон растягивается,

а второй укорачивается, что вызывает продольное переме-

щение скобы 7. При этом скоба перемещает сферический

наконечник рычага 15, поворачивает зубчатый сектор 14 и

механизм 11 со спиральной пружиной на оси и стрелкой 12.

Поворот стрелки контролируется по шкале 13 и показыва-

ет отклонение проверяемого диаметра отверстия от номи-

нала.

Датчик снабжён регулируемыми электрическими контак-

тами 9 и 27, используемыми для автоматизации контроля.

При продольных перемещениях скобы 7 закреплённые на

ней пластины 8 и 20 последовательно замыкают или размы-

кают контакты 9 и 27, управляя процессом обработки в соот-

ветствии с результатом контроля. Цена деления отсчётной

шкалы может меняться в пределах 0,2... 1 мкм путём подбо-

ра диаметров входных сопл 5 и 17, пневмокалибра 22 с раз-

ными соплами и давления подаваемого сжатого воздуха.

В процессе обработки и контроля в условиях вибрации и

знакопеременных нагрузок приспособления активного конт-

роля, прежде всего их наконечники, изнашиваются и требу-

ют подналадки технологической системы. Поэтому постоян-

но ведутся работы по созданию самонастраивающихся сис-

тем, которые бы автоматически следили за работой конт-

рольных приспособлений и в случае необходимости осуще-

ствляли их подналадку. Такая двухступенчатая система ак-

тивного контроля (рис. 6.9) предназначена для управления

процессами шлифования заготовок точных конических дета

лей на автоматических круглошлифовальных станках.

Обрабатываемая заготовка 1 до и в процессе обработки

измеряется двухконтактной пневматической скобой 2, пере-

мещаемой к заготовке гидроприводом 3. Импульсы от скобы

воспринимает и преобразует датчик 6, затем они поступают

в командный пульт 8, где усиливаются и превращаются в

команды, управляющие механизмом 9 поперечной подачи

бабки 18 со шлифовальным кругом 19.

Правка круга 19 осуществляется автоматически по ко-

манде, поступающей от счётчика циклов или специального

датчика в механизме 4 правки круга. После шлифования

автооператор подаёт заготовку в лоток 11, перемещаясь по

которому она поступает в расположенный у станка подна-

ладчик 16, где устанавливается на измерительную позицию 13

для одновременного контроля расчётного диаметра в задан-

ном сечении датчиком 11 и угла конуса датчиком 12.

Импульсы датчика 11 усиливаются в командном пуль-

те 10, и после этого даётся команда механизму 7, который

подналажи

2020-10-10

2020-10-10 152

152