ФАКУЛЬТЕТ ЛЕСНОГО ХОЗЯЙСТВА

Кафедра лесной таксации и лесоустройства

РЕФЕРАТ

на тему: «Химическая переработка древесины. Переработка и использование коры и древесной зелени»

Работу выполнила:

студентка 1 курса, группы 134

Заводчикова Елизавета

Проверил:

доцент, кандидат биологический наук

Лебедев Евгений Валентинович

Оглавление

Кафедра лесной таксации и лесоустройства. 1

Химическая переработка древесины. 2

ПЕРЕРАБОТКА И ИСПОЛЬЗОВАНИЕ КОРЫ.. 8

И ДРЕВЕСНОЙ ЗЕЛЕНИ.. 8

Список используемой литературы.. 12

Химическая переработка древесины.

Целлюлозное производство

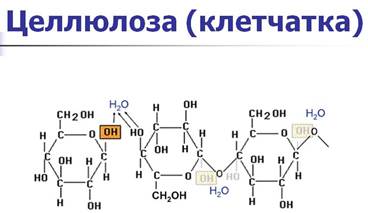

Целлюлоза, или клетчатка, – составная часть клеточных стенок

растений, полисахарид, используется в производстве бумаги, картона,

искусственного волокна, целлофана и т.д. Содержание целлюлозы в

древесине 40-50 %.

Наиболее распространены два способа получения целлюлозы –

сульфитный (кислотный) и щелочной.

Сульфитный способ заключается в обработке измельченной

малосмолистой древесины ели и пихты при нагревании раствором

кислых кальциевых солей сернистой кислоты (гидросульфита) в присутствии свободного сернистого ангидрида:

Ca(HSO3)2+SO2

При этом нецеллюлозосодержащие вещества из древесины

(около 50 % объема древесины) переходят в раствор (сульфитный

щелок); целлюлоза же остается практически в неизменном состоянии.

Далее целлюлозу отбеливают хлором, промывают водой и высушивают.

При щелочном производстве целлюлозы различают два метода:

натронный и сульфатный. При натронном методе варки целлюлозы

древесина обрабатывается раствором едкого натра (NaOH), а при

сульфатном – еще дополнительно раствором сернистого натрия Na2S.

Сульфатный метод экономичнее натронного, поэтому имеет более

широкое распространение. Щелочной способ получения целлюлозы

пригоден для любого вида сырья, в том числе и для древесины, богатой смолой.

При ректификации таллового масла в вакууме получается три

продукта:

а) головная фракция, состоящая в основном из жирных кислот.

Применяется в мыловаренной и лакокрасочной промышленности и

при разделении полиметаллических руд;

б) вторая фракция на 88-93 % состоит из смоляных кислот.

Сплавлением этой фракции получают талловую канифоль, которая по

своим свойствам близка к живичной (см. табл. 7) и применяется для

тех же целей, что и живичная;

в) кубовый остаток (пек), который омыляют щелочами и получают клей, применяемый для проклейки низших сортов бумаги и картона.

Из 1 т сырого таллового масла можно получить 350 кг талловой

канифоли, 300 кг талловых жирных кислот, 150 кг клея.

Талловая канифоль является самой дешевой из всех видов канифоли. По сравнению с живичной на получение 1 т талловой канифоли требуется в 22 раза меньше трудозатрат, а себестоимость ее составляет всего около 4 % себестоимости живичной (Комшилов, 1965).

Гидролизное производство

Гидролизом древесины называют процесс взаимодействия клетчатки с водой, в результате которого клетчатка распадается на молекулы глюкозы. Гидролиз древесины проводят при участии катализатора – концентрированной серной или соляной кислоты при обычной температуре или разбавленной (до 0,5 %) серной кислоты при температуре 170-200 0 С и давлении 10-15 атм.

Получаемые при гидролизе древесины сахара могут быть выделены в кристаллическом виде, но в большинстве случаев они подвергаются дальнейшей биохимической или химической переработке для полу

чения этилового спирта, кормовых дрожжей, фурфурола и других продуктов. Гидролиз древесины (измельченных отходов лесозаготовительной

и лесоперерабатывающей промышленности) разбавленной серной кислотой проводят в гидролизаппаратах емкостью 18-50 м3 и более. Сырье (щепа) из бункера траспортером подается в верхнюю горловину гидролизаппарата. Одновременно тоже сверху в гидролизаппарат при температуре 70-90 0 С подается разбавленная серная кислота, которая смачивает щепу, способствуя ее уплотнению. После окончания загрузки с нижней части аппарата подается острый пар. При достижении температуры щепы 150-170 0 С в верхнюю горловину аппарата подают разбавленную кислоту, нагретую до 170-200 0 С. Гидролизат через фильтрующее устройство непрерывно выводится из нижней части аппарата в испарители и на дальнейшую переработку. Гидролиз продолжается 1-3 ч. Лигнин выгружают путем его выдувания в аппарат, называемый циклоном. Объем циклона около 100 м3. Упаренный гидролизат нейтрализуют гашеной известью, очищают и охлаждают. Такой гидролизат называется древесным суслом. Сахара древесного сусла сбраживают при помощи спиртообразующих дрожжей в бродильных чанах, соединенных последовательно в батареи. Дрожжи расщепляют гексозный сахар на этиловый спирт и углекислый газ. Сброженный нейтрализат называют бражкой. Бражку пропускают через сепаратор, где она отделяется от дрожжей. Часть отжатых на центрифуге дрожжей отправляют обратно в бродильный чан, а часть высушивают и используют в качестве корма для скота.

В очищенной от дрожжей бражке содержится 1,2-1,6 % этилового спирта, который отгоняется в трехколонном ректификационном аппарате.

Этиловый спирт-сырец подвергают дополнительной ректификации

для отделения метилового спирта и получают гидролизный этиловый

спирт, используемый главным образом для производства синтетического

каучука. Путем дополнительной очистки и ректификации гидролизный

спирт можно довести до пищевых кондиций.

Оставшаяся жидкость называется сульфитно-спиртовой бардой

и может быть использована для получения кормовых дрожжей.

Пиролиз (термическое разложение) древесины

Термическое разложение древесины (пиролиз, или термолиз,

или сухая перегонка древесины) – это разложение древесины без доступа воздуха под действием высокой температуры. При сухой перегонке древесины происходит ряд сложных химических реакций, в частности реакция разложения сложных веществ древесины на более простые, а также образование из получающихся простых веществ новых, более сложных. При сухой перегонке древесины получаются

твердые, жидкие и газообразные продукты. Первые (древесный уголь) остаются в аппарате, а вторые выделяются совместно в виде парогазовой смеси.

Процесс сухой перегонки можно разделить на четыре стадии.

1. Сушка древесины (120-150 0 С) за счет подвода тепла извне, химический состав древесины почти не меняется.

2. Начало распада древесины и изменения химического состава

за счет подвода тепла извне. Образуются углекислый газ, окись углерода, уксусная кислота (150-275 0 С).

3. Бурное выделение тепла (экзотермическая реакция, температура 275-450 0 С). Образуются основные продукты разложения древесины.

4. Прокаливание угля за счет подвода тепла извне при температуре 450-550 0 С и удаление остатков летучих веществ.

В аппаратах периодического действия древесина проходит все четыре стадии последовательно, одну за другой. В непрерывно действующих вертикальных аппаратах в одно и то же время древесина проходит все четыре стадии: в верхней зоне – сушка, ниже – разложение сырья, внизу – прокаливание угля.

К области термического разложения древесины относится и ее газификация – безостаточное термическое разложение древесины в газогенераторах с подачей воздуха. Сырье. Сырьем для термической переработки является специально заготовленная технологическая древесина – дрова и древесные отходы. Дрова на складах сырья лесохимических заводов хранятся уложенными в поленницы, штабеля или кучи. При этом дрова лиственных пород лучше хранить в окоренном и расколотом виде.

Выход лесохимических продуктов из древесины различных пород неодинаков: выход уксусной кислоты и метилового спирта из твердолиственных пород в два раза больше, чем из хвойных, а выход угля из лиственных пород несколько меньше, чем из хвойных.

Дрова для сухой перегонки разделяются по породам на две группы: твердолиственные и мягколиственные, а для углежжения – на твердолиственные, мягколиственные и хвойные. Технологические дрова всегда содержат влагу. При этом в свежесрубленных дровах содержится влаги 40-60 %. По влажности дрова делятся на три группы: 1) воздушно-сухие, абсолютная влажность 25 %; 2) полусухие – 26-50 %; 3) сырые – более 50 %. Влажность сырья менее 25 % можно получить только искусственной сушкой.

Аппараты для термического разложения древесины. Применяемые для сухой перегонки древесины аппараты (реторты) подразделяются по принципу действия и принципу обогрева. В первом случае – на периодически, непрерывно и полунепрерывно действующие, а во втором – на аппараты с наружным и внутренним обогревом.

Периодически действующие аппараты используют в основном в уксусно-кислотном производстве. Чтобы предприятие работало непрерывно, необходимо несколько периодически действующих аппаратов. Например, в одном идет сушка древесины, во втором – разложение, в третьем – тушение угля, в четвертом – выгрузка угля и загрузка древесины, и все это осуществляется поочередно.

Непрерывно действующие аппараты термического разложения древесины более совершенны, но в то же время и более сложны.

Аппарат представляет собой стальной цилиндр с внутренним диаметром до 2,8 м и высотой 26 м. В верхней части аппарата имеется загрузочное отверстие, а в нижней – устройство для выгрузки угля. Кроме того, имеется четыре штуцера: один – для вывода парогазовой смеси, второй – для ввода теплоносителя, третий – для ввода газов, охлаждающих уголь, и четвертый – для их вывода. В аппаратах с наружным обогревом тепло от теплоносителя древесине передается через железные стенки реторт, обогреваемые горячими дымовыми газами. Вследствие этого часть сырья прогревается неравномерно: у стенок больше, а в центре меньше. При этом топочные газы в недостаточной мере отдают свое тепло и выходят из печи недостаточно охлажденными. В аппаратах с внутренним нагревом древесина соприкасается с теплоносителем, принудительно подаваемым в аппарат. Здесь температура ниже, чем в аппаратах с наружным обогревом, и выход продуктов разложения выше. Недостаток – малая концентрация продуктов разложения в парогазовой смеси.

Первичные продукты разложения. Продукты термического разложения древесины состоят, как и сама древесина, из трех основных элементов: углерода, водорода и кислорода. При термическом разложении древесины более 50 % углерода остается в виде твердого древесного угля. Кроме того, часть углерода удаляется при прокаливании угля в виде так называемого летучего углерода. Газы, получаемые при разложении древесины, содержат много СО2 (до 60 %) и СО (до 33 %) и мало метана (4 %) и водорода (3 %). Жидкие продукты представлены в виде жижки или подсмольной воды. Жижка перерабатывается для выделения уксусной кислоты,

спиртов, растворителей, смол.

Газификация древесины

Газификация древесины – это процесс ее превращения в газообразное топливо, которое имеет ряд преимуществ перед твердым: возможность транспортировки на дальние расстояния, легкость регулировки процесса горения, хороший процесс горения и высокая температура пламени.

Различают два основных процесса газификации – прямой и обращенный.

При прямом процессе воздух вводится снизу зоны горения и поток газов направлен вверх, продукты сухой перегонки (органические

кислоты, спирты, смолистые вещества, углекислый газ) не сгорают и

могут быть извлечены в очистной системе.

При обращенном процессе воздух вводится выше зоны горения, а продукты газификации отводятся снизу. В данном случае продукты сухой перегонки сгорают и газ не требует очистки.

Углежжение

Костровое (кучное) углежжение. Костровое углежжение – это старинный способ химической переработки древесины. Служит для получения древесного угля. Жидкие продукты при этом способе обычно не улавливаются. Для устранения свободного доступа воздуха костер покрывается снаружи плотной покрышкой из дерна, земли, соломы и угольной мелочи («патьи»).

Костры устраивают вблизи водоема на рыхлом суглинке. В центре выбранного места под костер вбивают кол и вокруг него в соответствии с полученным объемом костра описывают окружность. Площадку выравнивают и утрамбовывают. Одна сторона площадки должна быть выше другой на 15-20 см. Если, кроме угля, хотят получить смолу, то основание костра должно быть воронкообразным. На низ костра укладывают помост из поленьев, устраивают вертикальный и горизонтальный зажигательные каналы. Для устройства вертикального зажигательного канала вокруг вбитого кола втыкают 3-4 жерди высотой, равной высоте костра. Пространство между жердями заполняют легко воспламеняющимся материалом (лучиной, берестой и т.п.). Горизонтальный канал устраивают из двух крышеобразно уложенных досок.

В верхней части костра укладывают мелкие дрова почти горизонтально. Костер укрывают 2-слойной покрышкой толщиной 15-20 см. Нижний слой делают из хвороста, соломы, мха, наружный – из земли, угольной мелочи (патьи). В нижней части покрышки по окружности делают 12-14 отверстий.

После зажигания костра горение распространяется от центра к периферии и сверху вниз. При этом объем костра уменьшается, образуются провалы, которые заполняют дровами, т.е. проводят так называемое «кормление» костра.

Процесс обугливания делится на две фазы: высушивание и переугливание. Во время сушки выделяются взрывоопасные газы и пары желто-серого цвета. При повреждении покрышки взрывами ее восстанавливают, высохшую покрышку увлажняют.

Интенсивность переугливания регулируют с помощью специальных отверстий в покрышке и ее толщиной. Отверстия сначала пробивают вверху кучи, а когда из них пойдет синеватый дым, отверстия закрывают, а ниже пробивают новые. Так поступают вплоть до основания костра, т.е. здесь применяется правило, когда воздух должен поступать через дрова (нижние продухи), а газы выходить через отверстия из зоны обугливания. После окончания обугливания все отверстия закрывают, покрышку разравнивают и утолщают, защищая уголь от соприкосновения с воздухом. Через 1-2 дня костер разбирают. Длительность переугливания зависит от объема костра, породы

древесины и ее влажности. Костры объемом 10-30 м3 обугливаются за 3-5 дней.

В лежачих кострах дрова укладывают на лежни. Покрышку с боков делают из досок, пространство между дровами и досками засыпают землей, зажигают дрова с передней стороны (подошвы) по всей ширине кучи в двух зажигательных каналах. Качество угля из лежачих куч несколько ниже, чем из стоячих.

Печное углежжение.

Кроме кострового углежжения, используют и печное. Углевыжигательные печи бывают переносными и стационарными. Стационарные печи по принципу действия подразделяются на печи непрерывного и периодического действия.

Березовый уголь и уголь твердолиственных пород используются для

получения активированного угля. Древесный уголь применяют в кузнечном деле, в процессе выплавки металлов из руд, в производстве сероуглерода, черного пороха, в медицине как противоядие при отравлении солями металлов, в сельском хозяйстве как сорбент при откормке птиц, для осветления жидкостей в сахарной, винокуренной и других отраслях промышленности.

2020-10-10

2020-10-10 171

171