Изнашивание при схватывании – адгезионно-механическое изнашивание в результате молекулярного схватывания поверхностей трения и последующего глубинного вырывания частиц менее прочной поверхности. Относится к катастрофическим (недопустимым) видам изнашивания. Наступление режима схватывания свидетельствует о достижении предельного состояния трибосопряжения, трактуется как отказ узла трения и требует немедленной остановки и аварийного ремонта машины. При небольшой степени повреждения (если процесс удалось прервать на начальной стадии развития изнашивания при схватывании) ремонт заключается в разборке сопряжения, полном удалении всех следов схватывания (включая следы перенесенного материала, характерных «зубовидных» наростов, неровных краев пропаханных борозд), промывке, смазке и сборке. В противном случае степень повреждения может оказаться настолько большой, что разъединить детали после схватывания будет практически невозможно. В любом случае возникновение схватывания – свидетельство неграмотного конструирования и (или) эксплуатации узла трения с точки зрения технической совместимости элементов трибосистемы.

Изнашивание при схватывании реализуется, когда внешняя адгезионная связь в зоне фактического контакта трущихся поверхностей оказывается прочнее внутренних связей наименее прочной поверхности. Сила адгезионной связи растет с уменьшением расстояния между телами. Следовательно, одним из факторов повышающих вероятность схватывания является уменьшение толщины или тем более полное разрушение, разделяющих поверхности граничных и оксидных пленок. В свою очередь прочность внутренних (межатомных и межмолекулярных) связей трущихся поверхностей может быть существенно ослаблена за счет различных механических и коррозионных процессов (усталостного растрескивания, наводороживания и др.). Таким образом, условия возникновения схватывания могут быть реализованы даже в отсутствии металлического контакта, например, при трении керамики по стали.

При эксплуатации узла трения режим изнашивания при схватывании, часто, возникает внезапно и выглядит как неожиданное заклинивание трущейся пары. Однако на самом деле данный процесс имеет многостадийное развитие и является результатом постепенного изменения баланса большого количества трибопроцессов в сторону деструктивных изменений, происходящих в зонах контактного взаимодействия трущихся поверхностей. Основные этапы развития изнашивания при схватывании приведены на рис. 4.1, где показаны характерный вид эпюры коэффициента (силы, момента) трения (рис. 4.1 а), схемы контактного взаимодействия (рис. 4.1 б,в,г,д), и иллюстрации (рис. 4.1 е,ж,з) для каждого этапа.

Наиболее удобной «стартовой позицией» для развития изнашивания при схватывании в условиях смазки является граничное трение, при котором поверхности уже приближены друг к другу на расстояние, на котором начинают заметно проявляться адгезионные силы между трущимися поверхностями и только две тонкие пленки – граничная и окисная – препятствуют возникновению металлической связи (т.н. мостиков сварки). В нормальных условиях трения устойчивость этих пленок обеспечивается балансом между процессами их термомеханической деструкции (разрушения) и самоорганизации (восстановления). Малейшее изменение этого баланса может привести к изменению толщины, химического состава, структуры и физических свойств граничной и оксидной пленок, от которых, в свою очередь, зависит их прочность и, соответственно, несущая способность узла трения. Поэтому характер и форма развития изнашивания при схватывании зависит от множества случайных процессов (температурные вспышки, появление частиц износа в зоне трения, концентрация напряжений из-за перекосов при сборке или неоднородностей на поверхности трения и т.п.), что часто становится причиной большого разброса результатов экспериментальных исследований и требует большого количества повторных экспериментов.

|

|

|

Рис. 4.1. Основные этапы развития изнашивания при схватывании

|

|

|

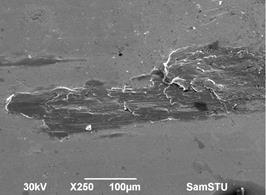

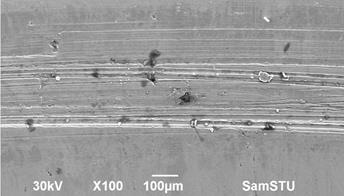

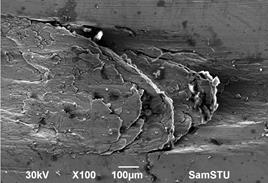

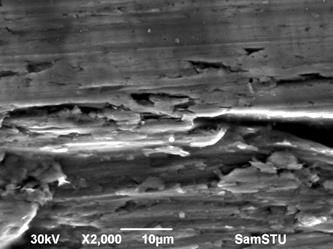

Рис. 4.2. Пример развития изнашивания при схватывании при трении пары «керамика-твердый сплав»

Первая стадия развития изнашивания при схватывании заключается в потере устойчивости граничной пленки смазочного материала и постепенной заменой граничного трения на сухое. На данной стадии наблюдается рост коэффициента трения от значений, характерных для граничного трения  до величин, характерных для сухого трения

до величин, характерных для сухого трения  и стабилизация на последней. Скорость роста коэффициента трения определяется интенсивностью истирания граничной пленки, а также ее возможностью обновляться на стертых участках. Для этого поверхности трения должны обладать достаточной маслоемкостью, а объем смазочного материала, конструкция и методы обслуживания системы смазки – обеспечивать обновление смазочного слоя на поверхностях трения в течение всего срока службы. На рисунке 4.3 показаны примеры с различной скоростью протекания первой стадии изнашивания при схватывании. Длительность существования единичного граничного слоя до полного разрушения (до перехода к сухому трению) в условиях отсутствия обновления смазки в контакте является важным параметром трибосистемы, определяющим не только ее стойкость к развитию катастрофических форм изнашивания, но и потребный объем смазочного материала, обеспечивающий требуемый коэффициент обновления смазки в зоне трения. Методика оценки данного параметра приведена в разделе 4.1.3.

и стабилизация на последней. Скорость роста коэффициента трения определяется интенсивностью истирания граничной пленки, а также ее возможностью обновляться на стертых участках. Для этого поверхности трения должны обладать достаточной маслоемкостью, а объем смазочного материала, конструкция и методы обслуживания системы смазки – обеспечивать обновление смазочного слоя на поверхностях трения в течение всего срока службы. На рисунке 4.3 показаны примеры с различной скоростью протекания первой стадии изнашивания при схватывании. Длительность существования единичного граничного слоя до полного разрушения (до перехода к сухому трению) в условиях отсутствия обновления смазки в контакте является важным параметром трибосистемы, определяющим не только ее стойкость к развитию катастрофических форм изнашивания, но и потребный объем смазочного материала, обеспечивающий требуемый коэффициент обновления смазки в зоне трения. Методика оценки данного параметра приведена в разделе 4.1.3.

а б

Рис. 4.3. Примеры постепенного (а) и скачкообразного (б) разрушения граничного слоя смазки при трении пары «серебряное покрытие-сталь» в условиях отсутствия обновления смазки в контакте. Смазочный материал – долотная смазка JBL (а) и Kluberlube (б).

На участках трения, где преобладает сухое трение наблюдается повышенная скорость изнашивания с образованием натиров – блестящих участков. В области натиров поверхность становится более гладкой, за счет чего снижается ее маслоемкость. Одновременно происходит наклеп и охрупчивание поверхности в области натира. Впоследствии в данной области формируются очаги схватывания.

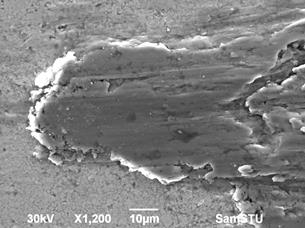

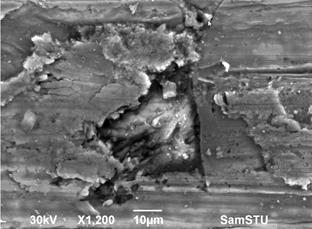

Вторая стадия изнашивания при схватывании связана с потерей устойчивости оксидной пленки и возникновением на отдельных пятнах фактического контакта ювенильных поверхностей, на которых возникают наиболее сильные адгезионные взаимодействия. При трении металлических поверхностей на данных участках возникают мостики сварки, а внешнее (сухое) трение переходит во внутренне трение, обусловленное разрушением связей внутри наименее прочной поверхности. При этом на ней образуются вырывы фрагментов поверхностного слоя. Вырванные участки могут находиться в свободном состоянии (как абразивные частицы), шаржироваться в одну из поверхностей или переноситься на поверхность контртела, формируя нарост с рваными краями (при переносе твердых металлов) или некое подобие покрытия (при переносе пластичных металлов). На рис. 4.1 ж показано стальное кольцо со слоем перенесенной меди при трении о медьсодержащее покрытие на основе эпоксидной смолы в среде индустриального масла И-12. На рисунке 4.4 а показан фрагмент переноса стали (Ст. 10) на поверхность твердосплавного образца (ВК-12).

а б

в г

Рис. 4.4. Примеры образования вырывов при схватывании с переносом материала (а) и без переноса (б), (в) и (г) – увеличенные фрагменты рисунков (а) и (б) соответственно

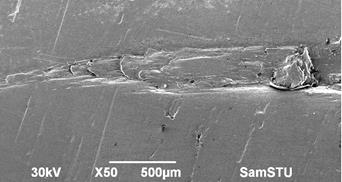

На третьей стадии изнашивания при схватывании образуются единичные или множественные задиры. Очаг задира формируется как и мостик сварки, но вместо «мгновенного» вырыва следует, можно сказать, непрерывный, протяженный во времени вырыв. При этом на отделившийся при первоначальном схватывании фрагмент продолжают налипать соседние участки поверхностного слоя по направлению трения (принцип снежного кома). В результате задирания поверхностного слоя формируется клиновидная борозда (рис. 4.5 а) (расширяющаяся и углубляющаяся в направлении трения) с рваными краями (рис. 4.5 в), в вершине которой образуется «зубовидный» нарост (рис. 4.5 б).

а б

в г

Рис. 4.5. Иллюстрация задиров, формирующихся в процессе изнашивания при схватывании: а) клиновидная борозда; б) нарост в вершине борозды; в) фрагмент края борозды; г) кольцевая борозда на более мягкой поверхности, прорезанная твердым «зубом».

С увеличением площади поверхности, охваченной задиром, резко возрастает сила трения способная вызывать неравномерное прерывистое движение (заедание), а затем и полное прекращения движения в узле трения (заклинивание). Если твердости трущихся поверхностей близки, то аналогичный «зуб» формируется и на ответной поверхности, причем оба нароста оказываются приваренными друг к другу и при попытке разъединить поверхности после заклинивания пары трения участок схватывания между наростами разрушается хрупко. С увеличением разности в твердостях трущихся поверхностей, на более мягкой поверхности борозда становится длиннее. Если твердости трущихся поверхностей имеют существенно различную величину, то сформировавшийся на твердой поверхности нарост срезает ответную поверхность вдоль траектории трения (рис. 4.5 г). При этом, если на пути «резания» встречается углубление (например, масляная канавка), то резание продолжается на другом конце канавки.

В зависимости от скорости скольжения, условий нагружения и свойств трущихся материалов различают холодные задиры (1-го рода) и горячие задиры (2-го рода). Холодные задиры возникают при скоростях скольжения до 0,4…0,7 м/с и гомологических температурах поверхностей трения ниже 0,4…0,5. Характеризуются появлением сильных, до нескольких миллиметров глубиной повреждений. Перед задиром поверхность трения претерпевает значительный наклеп и охрупчивание. Горячие задиры возникают при скоростях скольжения, превышающих 0,4…0,7 м/с и гомологических температурах поверхностей свыше 0,5 (вплоть до температуры плавления). Характеризуются также значительной степенью повреждения поверхностей (вырывы и борозды могут достигать в глубину одного миллиметра). В области схватывания практически всегда наблюдаются цвета побежалости. Очаг схватывания может быть окружен черной каймой, состоящей из продуктов окисления смазочного материала.

В зависимости от конкретных условий трения длительность отдельных стадий может кардинально меняться – от долей секунды до нескольких часов, а при обеспечении условия устойчивости граничных и оксидных пленок процесс изнашивания при схватывании претерпевает полное кинетическое торможение.

Ниже резюмированы основные сведения об изнашивании при схватывании.

Характерные признаки изнашивания при схватывании

· Появление стуков и вибраций в узле трения вплоть до прекращения относительного движения.

· Сильные скачки силы трения.

· Значительное повышение температуры и выгорание смазки в зоне контакта с появлением запаха гари.

· Перенос одного материала на другой.

· Появление углублений и рисок, неправильной формы, образованных при глубинном вырывании частиц поверхностного слоя.

· Интенсивное окисление поверхности с образованием цветов побежалости.

· Быстрое окисление и загрязнение смазочного материала продуктами износа.

Основные закономерности и особенности

· Изнашивание при схватывании, начавшись, имеет тенденцию к нарастанию вплоть до заклинивания пары трения.

· Вероятность схватывания поверхностей особенно высока в период приработки узла трения, в моменты запуска и при резких сменах условий трения.

· Склонность к схватыванию повышается с уменьшением шероховатости, что сопровождается снижением маслоемкости поверхности.

· Изнашивание при схватывании, если оно началось, нельзя устранить снижением нагрузки или подачей смазки. При появлении первых признаков схватывания необходимо остановить работу, разобрать узел трения, удалить следы задира на поверхностях (шлифованием и полированием), смазать и собрать вновь. Даже небольшое незачищенное пятно перенесенного материала будет являться очагом нового схватывания.

· Образование мостиков сварки на фактических пятнах касания возможно только на ювенильных поверхностях. Естественным барьером для схватывания являются окисные пленки и смазочные слои. Все что приводит к их утончению и разрушению (высокие нагрузки, температуры) способствует схватыванию.

· Схватывание возможно только между поверхностями, имеющими сродство[14] друг к другу. Чем ближе металлы друг другу по твердости, химсоставу, структуре и др. свойствам, тем прочнее будут адгезионные связи и выше интенсивность разрушения.

Факторы, способствующие появлению изнашивания при схватывании

· Применение отработавшего смазочного материала.

· Уменьшение или прекращение подачи смазочного материала.

· Малая шероховатость поверхности, приводящая к недостаточной маслоемкости.

· Применение в паре пластичных и (или) однородных, хорошо свариваемых материалов.

· Изнашивание при схватывании может быть спровоцировано попаданием в зону трения абразивных частиц, частиц износа.

· Механическое нагружение узла трения до нагрузки схватывания.

· Нагрев поверхности трения до критической температуры, при которой происходит термодеструкция смазочного материала и разрушение масляной пленки.

· Недостаточные условия теплоотвода.

· Работа в условиях граничного и сухого трения скольжения.

· Малая вязкость смазочного материала и медленные относительные перемещения в контакте, способствующие утончению смазочной пленки.

· Наличие отрицательного градиента механических свойств поверхностного слоя – понижения микротвердости с увеличением глубины (по И.В. Крагельскому).

· Неправильное сочетание материалов по твердости - применение «прямых» пар трения.

Характерные узлы трения

· Вакуумная техника или техника, работающая в безвоздушном пространстве.

· Техника, работающая в условиях сильных механических и тепловых нагрузок при относительно небольших скоростях перемещений (опоры буровых долот, тяжелонагруженные подшипники и др.).

· Детали узлов трения, работающие в режиме сухого трения или трения при предварительном смещении.

Способы предотвращения изнашивания при схватывании

· Применение в паре материалов с малым сродством, имеющих различную твердость, химический состав и структуру (металл-дерево, металл-керамика, металл-резина, металл-полимер и др.).

· Применение противозадирных присадок к смазочным материалам.

· Правильное сочетание материалов по твердости с созданием «обратных» пар трения (по Д.Н. Гаркунову).

· Пассивация (оксидирование, фосфатирование) поверхностей.

· Нанесение пластичных антифрикционных покрытий (серебрение).

· Своевременная замена смазочных материалов.

· Выполнение смазочных канавок на поверхности трения для повышения маслоемкости.

· Охлаждение узла трения.

· Исключение перекосов при сборке.

· Снижение удельных механических нагрузок на зону контакта.

· По возможности реализация жидкостных режимов трения и др. видов трения с опосредованным контактом.

· Удаление острых кромок (изготовление фасок) по краям более твердой поверхности трения.

· По возможности не допускать работу узла трения в режиме абразивного изнашивания.

· По возможности заменить скольжение качением.

2020-10-11

2020-10-11 897

897