Большинство современных технических систем рассчитано на длительный срок безотказной эксплуатации, исчисляемый годами и десятилетиями. Учитывая, что времени на разработку изделий отводится мало, получать оценку фактического ресурса разрабатываемого изделия принято при использовании ускоренных испытаний, позволяющих оценивать показатели надежности за время, более короткое, чем при нормальных условиях эксплуатации. Отношение времени эксплуатации к длительности испытаний на надежность называют коэффициентом ускорения

, (7.1)

, (7.1)

где  – длительность испытаний в эксплуатационном режиме;

– длительность испытаний в эксплуатационном режиме;  – длительность лабораторных испытаний по оценке надежности.

– длительность лабораторных испытаний по оценке надежности.

В зависимости от способа сокращения времени испытания подразделяются на ускоренные испытания при нормальных и форсированных режимах (ускоренные нормальные и ускоренные форсированные). Форсирование - увеличение числа и (или) величины дестабилизирующих факторов, действующих одновременно. При ускоренных нормальных испытаниях на надежность испытываемые изделия функционируют на стенде в тех режимах и условиях, которые приближены к нормальным условиям эксплуатации. В этом случае скорость расходования испытываемыми изделиями своего ресурса и скорость всех дестабилизирующих процессов является такой же, как и при нормальной эксплуатации. При этом действуют такие же законы распределения наработок до отказа или предельного состояния испытываемых изделий, как в эксплуатации.

На длительность ресурсных испытаний технических систем оказывает влияние множество объективных и субъективных факторов. В общем виде длительность проведения испытания  одного изделия может быть выражена формулой

одного изделия может быть выражена формулой

, (7.2)

, (7.2)

где  - число образцов, необходимых для реализации программы испытаний с учетом требуемой достоверности оценки долговечности;

- число образцов, необходимых для реализации программы испытаний с учетом требуемой достоверности оценки долговечности;  - число одновременно испытываемых образцов;

- число одновременно испытываемых образцов;  - время подготовительных работ;

- время подготовительных работ;  - время приработки образцов;

- время приработки образцов;  - время на обработку результатов экспериментов;

- время на обработку результатов экспериментов;  - время на восстановление отказавшего образца,

- время на восстановление отказавшего образца,  - время наработки образца;

- время наработки образца;  - время измерения результатов испытаний.

- время измерения результатов испытаний.

Потребное число образцов  увеличивается:

увеличивается:

1) с повышением разброса результатов испытаний, которое может быть результатом разброса свойств испытываемого изделия (неоднородность материалов, наличие дефектов, примесей и т.д.), нестабильностью задаваемых внешних воздействий, низкой точности измерительных приборов и недостаточной квалификации персонала;

2) с повышением необходимой точности оценки результатов ресурсных испытаний, которая зависит от величины допустимого риска, величина которой тем ниже, чем выше требования к безопасности и надежности объекта исследования;

3) при необходимости исследования распределения отказов во времени.

4) при весьма ограниченном количестве образцов, на которых может проводиться испытание, в частном случае, когда в распоряжении имеется только один или несколько опытных образцов, что характерно для сложной, уникальной и дорогостоящей техники (крупногабаритные подшипники, опоры буровых долот и т.д.).

Из приведенной зависимости можно выразить целевую функцию – уменьшение длительности испытаний – в следующем виде

(7.3)

(7.3)

Коэффициент ускорения в общем виде можно выразить через совокупность безразмерных параметров, учитывающих: число одновременно испытываемых образцов, потребного числа испытаний, длительность одного эксперимента, числа экспериментальных точек.

, (7.4)

, (7.4)

где  - коэффициент ускорения испытаний за счет увеличения количества одновременно испытываемых образцов;

- коэффициент ускорения испытаний за счет увеличения количества одновременно испытываемых образцов;  - коэффициент ускорения за счет уменьшения количества экспериментов, обеспечивающих требуемую точность данных;

- коэффициент ускорения за счет уменьшения количества экспериментов, обеспечивающих требуемую точность данных;  - коэффициент ускорения за счет форсирования нагрузки;

- коэффициент ускорения за счет форсирования нагрузки;  - коэффициент ускорения за счет лимитирования времени (стоимости) испытаний.

- коэффициент ускорения за счет лимитирования времени (стоимости) испытаний.

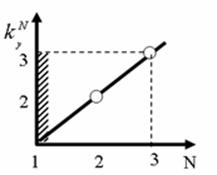

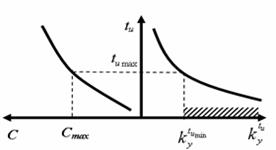

При этом коэффициент ускорения должен принадлежать некоторой области значений, ограниченной сверху и снизу граничными условиями

, (7.5)

, (7.5)

где ограничение снизу является функцией

,

,

а ограничение сверху -

.

.

Физический смысл этих ограничений проиллюстрирован на рис. 7.2 (а-г).

С учетом вышеизложенного можно перечислить следующие основные принципы, на основе которых можно ускорить оценку надежности технических систем.

1) Форсированием разрушающих воздействий, в том числе:

- увеличением нагрузки;

- увеличением температуры;

- ухудшением условий смазки;

- повышением агрессивности среды;

- усилением динамической нагрузки.

2) Увеличением числа одновременно испытываемых образцов.

3) Регламентированием длительности испытаний.

4) Экспериментально-расчетным прогнозированием долговечности, в том числе:

- методом экстраполяции экспериментальных данных;

- с использованием статистических моделей;

- с использованием физических моделей отказов.

а б

в г

- число одновременно испытываемых образцов; С – стоимость испытаний;

- число одновременно испытываемых образцов; С – стоимость испытаний;  - время, отводимое на испытания; Ф, Н, Щ – форсированный, нормальный и щадящий режимы испытаний по величине нагрузки

- время, отводимое на испытания; Ф, Н, Щ – форсированный, нормальный и щадящий режимы испытаний по величине нагрузки  ;

;  - время отводимое на один эксперимент;

- время отводимое на один эксперимент;  - погрешность оценки экспериментальных данных.

- погрешность оценки экспериментальных данных.

Рисунок 7.2. Иллюстрация к оценке области применимости

ускоренных испытаний.

Каждый из этих принципов имеет свои положительные и отрицательные стороны, анализ которых приведен ниже. Для достижения наилучшего эффекта они могут комбинироваться в различных сочетаниях.

1) Форсированные испытания – это испытания, в которых полностью или частично устранены режимы работ с малыми нагрузками.В трибологиипредусмотрена одна стандартная методика ускоренных форсированных испытаний пар трения, позволяющая получать сравнительные параметры надежности при разработке, модернизации и доводке трибосистем (будет рассмотрена ниже). При этом используется метод периодического изменения (форсирования) условий работы пары трения, который, с одной стороны позволяет уменьшить длительность испытаний, а с другой – обеспечивает идентичность физических процессов протекающих в изделиях при лабораторных испытаниях и в ходе эксплуатации. Это, в свою очередь, приводит к одинаковым физическим механизмам возникновения отказов узла трения в лабораторных условиях и в процессе эксплуатации. Форсирование происходит за счет искусственного ускорения того же процесса повреждаемости, который имеет место при нормальных условиях эксплуатации.

Преимущество способа состоят в следующем:

- значительное ускорение проведения эксперимента (до десятков и сотен раз);

- возможность форсировать процесс по ряду разрушающих воздействий (статическими и динамическими нагрузками, температурой, агрессивной средой и т.д.).

К недостаткам метода можно отнести:

- необходимость существенного повышения объема выборки (количества испытуемых образцов);

- необходима оценка корреляции долговечности изделий при форсированном и нормальном режимах;

- необходимо контролировать ведущий разрушающий механизм, не допуская появление иных механизмов повреждаемости, кроме тех, которые естественно сопутствуют работе узла трения. Это требует обоснование границ применяемости метода форсирования;

- проведение форсированных испытаний требует специального оборудования (как правило, более дорогого и менее надежного);

- усложняет испытания, делает дороже и менее надежным испытательное оборудование. Иногда стандартные образцы такого оборудования отсутствуют (особенно для тяжелонагруженных изделий);

- по сравнению с нормальными условиями при форсированных испытаниях снижается точность оценки надежности. Причем чем выше значение коэффициента ускорения испытаний, тем ниже точность оценки ресурса;

- после форсированных испытаний вырабатывается значительная доля ресурса изделия, что делает эти испытания практически всегда разрушающими;

- значительный расход энергии при испытаниях.

Форсированные испытания системы на долговечность не всегда позволяют всесторонне оценить систему перед постановкой ее на производство. Поэтому программы испытаний должны быть более обширными, ставящими своей целью обеспечение того качества системы, которое ожидает получить потребитель.

2) Одновременное испытание двух и более образцов также имеет свои положительные и отрицательные стороны. Плюсы:

- высокая степень ускорения испытаний (кратная числу nод);

- повышенная точность результатов, за счет увеличения числа статистических данных по испытаниям;

- возможность ускорения испытаний, даже без форсирования и разрушения детали.

Минусы метода:

- требует более сложной испытательной техники, рассчитанной на такие испытания (создающих одинаковую степень воздействия на образцы) и (или) большего количества машин трения;

- данный способ ускоряет сбор статистики по ресурсным испытаниям, но не может ускорить экспериментальную часть работы, т.е. длительность испытаний каждого образца остается неизменной;

- увеличивает число образцов, требующихся для испытаний, имеющих одинаковую форму, материал, технологию обработки и пр. характеристики.

3) В некоторых случаях важно знать не сам ресурс изделия, а только контролировать, что он не ниже установленного предела (назначенного ресурса). Тогда длительность ресурсных испытаний можно ограничить. При регламентировании времени испытаний можно так же выделить положительные и отрицательные стороны:

Положительные стороны:

- можно искусственно сократить время испытаний, путем подбора соответствующего режима испытаний.

- можно быстро провести сравнительные испытания с эталоном. Данный метод часто применим для сравнительных испытаний.

- можно сочетать с форсированными ресурсными испытаниями.

Минусы метода:

- требует оценки соотношения между регламентируемым временем и наработкой в нормальном режиме;

- чем меньше регламентируемое время, тем ниже точность. Одно и то же регламентируемое время можно использовать только в одних и тех же условиях: нагрузках, температуре, вибрации форме и размерах образцов и т.д.

4) В некоторых случаях невозможно применить вышеизложенные принципы, например, при отсутствии испытательной техники для форсированных испытаний. Тогда единственный способ ускорения получения данных о ресурсе изделий является применение прогнозирования долговечности. Прогнозирование может быть расчетным или экспериментально-расчетным, и основано как на математических (статистических), так и физических расчетных моделях повреждаемости изделий. Следовательно, прогнозирование применимо только к таким материалам и изделиям, для которых заранее известны либо закон распределения отказов во времени (статистический метод), либо расчетные модели, отражающие кинетические закономерности деградации материалов, полученные на основе одной из теорий физики прочности твердых тел. В данном способе наработка изделия может занимать непродолжительное время, после которой устанавливаются параметры моделей, а затем экстраполируют зависимость, полученную по идентифицированной модели до установленного предельного состояния.

Резюмируя вышесказанное в качестве примера сформулируем ряд требований к оборудованию для оценки совместимости материалов для опор буровых долот:

· оборудование должно обеспечивать возможность проведения форсированных испытаний вплоть до критических нагрузок, при которых происходит разрушение граничного слоя смазочного материала. Учитывая высокое качество современных долотных смазок, а также наличие высоких динамических (ударных) нагрузок стенд должен позволять оказывать давление на контакт, по крайней мере, в пять раз превышающее эксплуатационное, т.е. не менее 150 МПа. Такое давление в настоящее время не может развить ни один стандартно выпускаемый стенд.

· Стенд должен обеспечивать мониторинг и хранение величины силы (момента) трения с частотой выборок при сборе данных до 100 кГц, что позволит контролировать появление первых очагов сухого трения при оценке критического давления. А также оценивать длительность наработки пары трения до задира.

· При испытаниях со ступенчато возрастающей нагрузкой должен быть осуществлен мониторинг и хранение данных с датчиков нормальной нагрузки на контакт, температуры фрикционного разогрева в диапазоне как минимум до 200°С (предельная рабочая температура долотных смазок) и момента (силы) трения.

· Образцы для испытаний должны быть как можно меньшего размера для снижения затрат материалов и энергии при испытаниях.

· Методика испытаний на совместимость должна обеспечивать объективную оценку критериев износо- и задиростойкости трибосистемы за ограниченное время, не превышающее нескольких часов.

· Оборудование должно быть как можно более простым, надежным в эксплуатации, малогабаритным и дешевым для возможности установки двух и более трибометров в ограниченном пространстве. Система сбора данных должна быть компьютеризирована и обеспечивать возможность подключения к ней двух и более трибометров.

· Методика испытаний должна предусматривать использование образцов материалов, соответствующих изучаемым парам трения и, по возможности, использование образцов, вырезанных из натурных изделий. При этом образцы должны обеспечивать возможность проведения испытаний с двух сторон.

Всем данным условиям удовлетворяет триботехнический комплекс «Универсал-1А».

2020-10-11

2020-10-11 162

162