Основным условием расчета точности приспособления является требование, которое заключается в получении при обработке детали погрешности установки εу не превышающей допустимую погрешность установки ε удоп.

Таким образом, для решения поставленной задачи необходимо определить действительную погрешность установки εу, получаемую при базировании детали на заданном или разработанном приспособлении. Кроме того, нужно определить допустимую погрешность установки εудоп, которая может быть получена при выполнении заданной технологической операции с учетом всех образующихся погрешностей. Приспособление можно считать удовлетворяющим требованиям точности, если εу ≤ εудоп.

Определение действительной погрешности установки εу

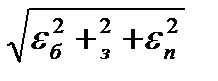

Действительная погрешность установки εу определяется анализом и расчетом полученных в ходе проектирования или проверки процесса установки обрабатываемой детали на приспособлении по зависимости:

εу =

Где εб - погрешность базирования детали на приспособлении (получается расчетом, см. лаб.раб. №3)

εз - погрешность закрепления детали на приспособлении

(расчет погрешности лаб.раб. №6)

εп – погрешность положения (приспособления) зависит от изготовления деталей приспособления, сборки, износа приспособления, его установки на рабочем месте и других факторов (определяется при обработке партии деталей и может устранятся наладкой). В лабораторной работе εп=0.

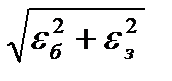

Таким образом, в лабораторной работе действительную погрешность установки εу можно определить по упрощенной зависимости:

εу =

Определение допустимой погрешности установки εудоп.

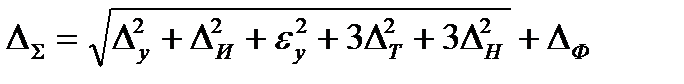

Допустимая погрешность базирования εуоп определяется в зависимости от условий обработки детали на заданной технологической операции с учетом всех основных технологических факторов, влияющих на точность выполняемой операции.

Где: ∆у -погрешность вследствие упругих отжатий технологической системы под влиянием сил резания (погрешность деформации);

∆Н – погрешность настройки станка в ненагруженном состоянии;

εудоп – погрешность установки заготовки в приспособлении;

∆И –погрешность от размерного изнашивания инструмента;

∆Т – погрешность обработки, вызываемая тепловыми деформациями технологической системы;

∆ф – суммарная погрешность формы обрабатываемой поверхности,

обусловленная геометрическими погрешностями станка и деформацией заготовки при обработке;

ΔΣ - допуск обрабатываемой на технологической операции детали.

Следовательно, допустимая погрешность установки, исходя из вышеприведенной зависимости, определяется:

εу = εудоп =

Определение погрешности детали, вызванной упругими отжатиями технологической системы «j».

Упругие отжатия (деформации) элементов технологической системы – металлорежущего станка, приспособления, режущего инструмента и обрабатываемой детали, происходят под действием сил резания, возникающих в процессе обработки. Величина упругих перемещений элементов технологической системы зависит не только от сил резания, но и от жесткости элементов системы. Жесткостью называют способность элементов технологической системы сопротивляться действию на неё силовых факторов. Единица измерения жесткости – ньютон на миллиметр.

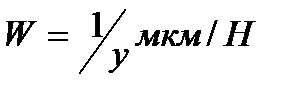

Жесткость определяется как отношение составляющей силы Ру к смещению у в направлении действия силы, т.е.

Н/мкм

Н/мкм

В технологических расчетах часто пользуются таким понятием, как податливость, определяемой для статических условий, как упругое перемещение технологической системы, вызываемое силой, равной единице, т.е. как величиной, обратной жесткости –

.

.

Погрешность обработки, вызванная упругими отжатиями технологической системы будет определятся по зависимости;  мкм/Н

мкм/Н

Ру - составляющая силы резания, оказывающая основное влияние на точность обработки наружной цилиндрической поверхности, обрабатываемой точением. Величину составляющей силы резания можно определить, используя формулы теории резания. При точении, например, наружных цилиндрических поверхностей сила резания Р определяется следующей зависимостью:

Р = 10 Ср tx SуVn kр:

Где – t,S, V – режим обработки детали;

x, y, n – показатели степени;

kp - коэффициент, зависящий от условий обработки.

| tф |

| tз |

| Δt |

| а) |

| б) |

| Рис.1 Деформация технологической системы при точении вала |

| 1 |

| 2 |

Величина упругих отжатий ( деформаций) у технологической системы величина не стабильная и зависит от многочисленных факторов – изношенности технологического оборудования, способа установки заготовки в приспособлении, жесткости самой обрабатываемой заготовки, жесткости режущего инструмента и т.д., и определяется экспериментально. Например, при точении вала «1» режущий инструмент «2» настраивается на глубину резания, «tз» (рис. 1 а), а после обработки вала (рис. 1 б) глубина резания вследствие деформации технологической системы оказалась меньше заданной на величину Δ t = tз – tф, где tф – фактически полученная глубина резания. В этом случае, жесткость технологической системы определяется по следующей зависимости:

, где Δt- определяет деформацию технологической системы.

, где Δt- определяет деформацию технологической системы.

Определение погрешности детали, вызванной износом режущего инструмента «ΔU».

Износ режущего инструмента ΔU, это изменение размера режущего клина, вызванное «истиранием» его задней поверхности в процессе обработки детали. Погрешность детали, вызванная износом режущего инструмента, образуется за счет увеличения размера обработанной поверхности (диаметра обтачиавемых деталей) на величину образовавшегося износа (рис. 2 «а»). Изнашивание режущего инструмента происходит неравномерно и зависит от количества обработанных деталей – длина пути резания L. При изучении влияния износа рассматриваются три основных периода:

- период начального износа режущего инструмента (приработка);

- период нормального износа (эффективной работы режущего инструмента);

| o |

| б) |

| Рис.2 Образование погрешности обработки, вызванной износом режущего инструмента ΔU |

| 2 1 |

| 1 |

| d2 |

| d1 |

| ΔU |

| α) |

| Uн |

| U |

| L |

| Lн |

| α |

| ΙΙΙ |

| ΙΙ |

| ΙΙΙΙΙ |

| ΔU |

Графическая зависимость износа режущего инструмента ΔU от длины пути резания L, показывает, что величина износа для каждого периода изменяется по различным закономерностям, и, следовательно, не будет постоянной величиной и зависит от технологических факторов.

Определение погрешности обработки, вызванной

тепловыми деформациями технологической системы

Основными источниками образования теплоты в технологической системе является механическая работа, затрачиваемая на резание, и работа, затрачиваемая на преодоление сил трения, возникающих в стыках движущихся деталей станка. К этому добавляется теплота, образующаяся в гидравлических и электрических системах и поступающая из окружающей среды.

Распределение теплоты резания между стружкой, деталью и инструментом зависит от метода обработки, условий резания, материала обрабатываемой детали и инструмента. При обработке точением материалов с высокой теплопроводностью (углеродистые стали) распределение теплоты таково: стружка - 60 – 90 %; инструмент - 2 – 5 %; 2 – 3 % остается в заготовке. При такой же обработке материалов с низкой теплопроводностью (жаропрочные, титановые сплавы) 34 – 45 % всей теплоты резания переходит в деталь, 20 – 40 % - в резец. Наибольшее количество теплоты переходит в деталь при шлифовании (до 60 – 85 % и сверлении - до 60 %).

Теплота, образующаяся от работы трения в станке, изменяет температуру его деталей и их относительное положение. Изменение температуры детали, инструмента и элементов станка приводит к упругой деформации технологической системы и появлению погрешностей размеров, формы обрабатываемой поверхности, а также погрешности взаимного положения поверхностей.

Погрешность обработки за счет температурных деформаций технологической системы обозначается ΔТ. В настоящее время делаются попытки теоретического расчета температурных погрешностей технологической системы, но пока еще эти решения не получены.

Погрешность ΔТ определяется экспериментально или используются опытно-статистические данные. Так например, для операций с жесткими допусками при обработке лезвийным инструментом ΔТ = (0,1-0,15) · δв, а при шлифовальной обработке – (0,3-0,4) ·δв.

Температурные деформации могут быть существенно уменьшены, если проводить определенные конструкторские, технологические и эксплуатационные мероприятия. Важнейшими из них являются:

- обеспечение постоянства температурного поля в зоне установки станка; поддержание в цехе определенного температурного режима, установка прецизионных станков в специальных термоконтактных помещениях;

- уменьшение неравномерного нагрева станков в результате вынесения внутренних источников тепла (электродвигателей, гидроприводов) за пределы станка;

- применение систем для поддержания определенной температуры смазочно-охлаждающей жидкости, искусственного подогрева отдельных частей станка.

- применение искусственного охлаждения. Увеличение скорости резания при обработке металлическим инструментом, благодаря чему большая доля тепла отводится в стружку. Чередование операций с большим и меньшим нагревом детали. Устранение накопленного ранее в деталях тепла, достаточной по времени выдержкой на транспортирующем устройстве или в специально предусмотренном для этой цели холодильнике. Шлифование детали кругами больших диаметров. Закрепление обрабатываемых деталей с возможностью компенсаций их линейных деформаций, например, с использованием пружинных, гидравлических или пневматических задних мостов. Одностороннее жесткое закрепление длинных деталей с тем, чтобы второй конец мог перемещаться при удлинении из-за нагрева;

- правильная настройка технологической системы с учетом величины температурных деформаций и их расположения в поле допуска; Основными источниками образования теплоты в технологической системе является механическая работа, затрачиваемая на резание, и работа, затрачиваемая на преодоление сил трения, возникающих в стыках движущихся деталей станка. К этому добавляется теплота, образующаяся в гидравлических и электрических системах и поступающая из окружающей среды.

Распределение теплоты резания между стружкой, деталью и инструментом зависит от метода обработки, условий резания, материала обрабатываемой детали и инструмента. При обработке точением материалов с высокой теплопроводностью (углеродистые стали) распределение теплоты таково: стружка - 60 – 90 %; инструмент - 2 – 5 %; 2 – 3 % остается в заготовке. При такой же обработке материалов с низкой теплопроводностью (жаропрочные, титановые сплавы) 34 – 45 % всей теплоты резания переходит в деталь, 20 – 40 % - в резец. Наибольшее количество теплоты переходит в деталь при шлифовании (до 60 – 85 % и сверлении - до 60 %).

Приспособления практически не оказывают существенного влияния на перераспределение тепловых потоков, выделяющихся в процессе обработки деталей, так как их температура меняется в небольшом диапазоне.

.

Износ режущего клина (резца) происходит по его задней поверхности, что вызывает отдаление вершины от центра вращения заготовки на величину радиального износа и соответствующее увеличение радиуса обточки (или уменьшение радиуса расточки). Этот период характеризует первый или начальный износа режущего инструмента. Начальный износ Uн и его продолжительность Lн (т. е. продолжительность приработки инструмента) зависят от материалов режущего инструмента и изделия, качества заточки, а также от доводки инструмента и режимов резания. Обычно продолжительность начального износа, выраженная длиной Lн пути резания, находится в пределах 500 — 2000 м (первая цифра соответствует хорошо доведенным инструментам, вторая — заточенным инструментам).

Второй период износа (участок ׀׀) характеризуется нормальным износом инструмента, прямо пропорциональным пути резания. Интенсивность этого периода износа принято оценивать относительным (удельным) износом Uo (мкм/км), определяемым формулой:

Uo = U/L,

где U — размерный износ в микрометрах на пути резания L;

L — путь резания в зоне нормального износа в километрах.

Длина L пути резания в период нормального износа при обработке стали резцами Т15К6 может достигать 50 км.

Третий период износа (участок ׀׀׀) соответствует наиболее интенсивному катастрофическому износу, сопровождающемуся значительным выкрошиванием и поломками инструмента, недопустимыми при нормальной эксплуатации инструмента.

Расчет износа режущего инструмента, влияющего на точность обработки, применительно к условиям нормального износа, протекающего в зоне ׀׀, обычно производят по формуле:

U = Uo*L/1000,

где U —размерный износ режущего инструмента, мкм;

L —длина пути резания, м.

Относительный (удельный) износ Uo режущего инструмента в значительной мере зависит от материала режущего инструмента и режима резания, материала обрабатываемого изделия и жесткости технологической системы станок — приспособление — заготовка— инструмент.

При повышении жесткости технологической системы, способствующем уменьшению вибраций, износ режущего инструмента заметно снижается.

Относительный износ резцов при растачивании жаропрочных материалов в 1,5—6 раз больше относительного износа резцов при наружном обтачивании тех же материалов, что объясняется менее благоприятными условиями резания при обработке отверстий.

При увеличении подачи относительный износ несколько возрастает, так, в процессе точения термообработанной стали 35ХМ резцами Т15К6 при увеличении подачи от 0,1 до 0,28 мм/об и при скорости резания 4,0 м/с (240 м/мин) относительный износ повысился с 15 до 18 мкм/км, т. е. на 20 %. Однако в связи с тем, что путь резания при этом уменьшается в 2,8, общий износ уменьшился на 57 %.

В связи с тем, что общий размерный износ инструмента обратно пропорционален подаче, а в ряде случаев увеличение подачи повышает общую размерную стойкость инструмента и при достаточной жесткости технологической системы повышает точность обработки. Применение широких резцов и других инструментов с выглаживающими фасками, позволяющих повысить подачу, способствует росту точности обработки при одновременном повышении ее производительности.

Изменение глубины резания незначительно влияет на относительный износ инструмента.

Заметное влияние на относительный износ оказывает задний угол резца. С увеличением заднего угла с 8 до 15° относительный износ резцов Т15К6 при точении термообработапной стали 35ХМ со скоростью 2,3 м/с (140 м/мин) возрос с 13 до 17 мкм/км, т. е. на 30 %.

В период начального износа происходит приработка режущего лезвия инструмента, сопровождающаяся выкрoшиванием отдельных неровностей и заглаживанием штрихов — следов заточки режущих граней. В этот период шероховатость обработанной поверхности обычно постепенно уменьшается.

2020-10-11

2020-10-11 128

128