Критериальные параметры технологии вытяжек цилиндрических изделий

Введение

Создание надежных методов расчета элементов систем точного машиностроения и проектирования технологии их изготовления является актуальной научно-технической проблемой. Современное машиностроение предъявляет высокие требования к технологическим процессам. Важную роль в составе сложных технологий машиностроения занимают операции обработки давлением, которые в значительной степени определяют технологию и эксплуатационные характеристики готовых изделий [1].

Проблема оптимального проектирования интенсивных технологических процессов обработки давлением изделий с заданными свойствами связана с трудностью определения технологии и её критериальных параметров, удовлетворяющих одновременно многим требованиям: минимальному расходу материалов и энергоресурсов, предельно короткому технологическому пути обработки при эффективном использовании пластических свойств обрабатываемых материалов, обеспечению заданной точности и свойств изделий, надежной стойкости рабочего инструмента. Могут быть поставлены условия, связанные с организацией автоматизированного производства, что существенно влияет на технологию и её критериальные параметры [1].

Основные принципы технологии автоматизированных производств

деформация вытяжка утонение силовой

Технология автоматизированного производства (АП) должна основываться на высокоэффективных и высокопроизводительных методах обработки деталей и сборки изделий. Технологический опыт машиностроения показывает, что на всех этапах разрабатываемой технологии надо закладывать прогрессивные решения (возможное приближение конфигурации и размеров заготовки к готовой детали, обеспечение высоких эксплуатационных характеристик готовых изделий, высокая надежность работы оборудования и стойкость рабочего инструмента и т.д.) [1].

При проектировании технологических процессов АП особое значение приобретают вопросы комплексности и оптимизации технологии в целом.

Комплексность технологии заключается в том, что она должна соответствовать многим требованиям; минимальному расходу материалов и энергоресурсов, обеспечению заданных точности и свойств изделий, надежной работы оборудования, средств автоматизации, оснастки и инструмента.

Принцип оптимальности технологии АП заключается в том, что она должна соответствовать комплексу критериальных технологических параметров, описывающих степень совершенства технологии. К критериальным параметрам АП следует отнести:

параметры качества изделий (связанных с их эксплуатационными характеристиками);

количество операций технологического процесса;

параметры надежности работы оборудования, средств автоматизации, оснастки и инструмента;

технико-экономические показатели AП. Критериальные параметры рассматриваются как целевые функции, по которым производится оптимизация технологии АП на стадиях ее проектирования, отладки и внедрения, включая эксплуатационные испытания готовых изделий.

Многие технологические процессы автоматизированного производства изделий с высокими эксплуатационными характеристиками основываются на методах обработки металлов давлением (ОД). Операции (ОД) в структуре технологических процессов автоматизированного производства изделий почти полностью формируют их форму, размеры и задаваемые эксплуатационные характеристики [4].

Сложность проектирования технологических процессов автоматизированного производства на базе процессов (ОД) связана с трудностью проектирования технологии и её критериальных параметров, удовлетворяющих одновременно многим требованиям; минимальному расходу материалов и энергоресурсов; предельно короткому технологическому пути обработки при эффективном использовании пластических свойств обрабатываемых материалов; обеспечению заданных точности и свойств изделий; надёжности работы оборудования, средств автоматизации, оснастки, стойкости деформирующего инструмента, производительности [4].

Проектирование и оптимизация технологических процессов, оценка степени их совершенства производятся с помощью критериальных технологических параметров, к которым следует отнести:

эксплуатационные характеристики готовых изделий (э1, э2, э3. …, эк);

количество операций технологического процесса (n);

· технологические усилия (P1, P2, P3, …, Pm);

- локальные нагрузки на рабочий инструмент (p1, p2, р3, …, pа);

термомеханические (Qp) и физико-структурные (мs) параметры процессов обработки;

параметры надёжности работы оборудования (Кн(об)) и средств автоматизации (Кн(авт));

стойкость рабочего инструмента (Тс (инст)).

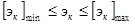

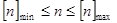

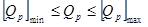

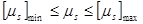

На значения критериальных параметров наложены ограничения, связанные с техническими условиями на готовую продукцию, свойствами обрабатываемых материалов, кинематическими и динамическими характеристиками оборудования и систем автоматизации, прочностью рабочего инструмента, формой, размерами и сохранение устойчивости заготовок и полуфабрикатов в процессе обработки и т.д., т.е.

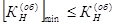

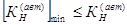

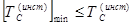

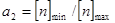

,

,  ,

,  ,

,

,

,  ,

,  ,

,

,

,  ,

,  (1)

(1)

где  ,

,  ,

,  , …,

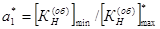

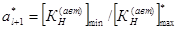

, …,  - предельно-допустимые значения критериальных технологических параметров. Введем безразмерные характеристики

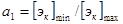

- предельно-допустимые значения критериальных технологических параметров. Введем безразмерные характеристики  æ1= эk/[эk]max, æ2 = n/[n]max, æ3 = Рm/[Pm]max, ….

æ1= эk/[эk]max, æ2 = n/[n]max, æ3 = Рm/[Pm]max, ….

Тогда система критериальных неравенств (1) принимает следующий вид:

a1 ≤ æ1 ≤ 1, a2 ≤ æ2 ≤ 1, …, ær ≤ 1

ær+1 ≤ 1, …, a1* ≤ æ1, a*l+1 ≤ æl+1, …, (2)

где  ,

,  , …;

, …;  ,

,  , …;

, …;  ,

,  , …,

, …,

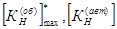

условные верхнеграничные значения величин  ,

,  ,….

,….

Первая часть критериальных параметров (j =1, 2,…, r-1) имеет как максимальные, так и минимальные предельно-допустимые значения, вторая (j = r, r+1,…, r-1) - верхне-граничное значение 1, а третья (j = 1, l +1,…) - нижне-граничные значения  . Условные верхне-граничные значения величин

. Условные верхне-граничные значения величин  ,… устанавливаются на основе систематизированных опытных и производственных данных.

,… устанавливаются на основе систематизированных опытных и производственных данных.

Введем в рассмотрение n - мерное фазовое пространство с координатами æj (j =1, 2,…, n), где n - число критериальных параметров. Допустимые значения характеристик æj образуют в фазовом пространстве технологических параметров область  , ограниченную кусочно гладкой гиперповерхностью æj •æj = 1 (j = 1, 2,…, 1-1) и гиперплоскостями æ1 =a1, æ2 =a2,…, ær-1 = ar-1, æ1 =a1*, æl+1 =a*l+1, …, æn = an*. Таким образом, возможные варианты технологического процесса изображаются точками в области

, ограниченную кусочно гладкой гиперповерхностью æj •æj = 1 (j = 1, 2,…, 1-1) и гиперплоскостями æ1 =a1, æ2 =a2,…, ær-1 = ar-1, æ1 =a1*, æl+1 =a*l+1, …, æn = an*. Таким образом, возможные варианты технологического процесса изображаются точками в области  n-мерного фазового пространства технологических параметров.

n-мерного фазового пространства технологических параметров.

2020-10-12

2020-10-12 133

133