ОБОРУДОВАНИЕ ДЛЯ ТРАНСПОРТИРОВАНИЯ, ХРАНЕНИЯ И ПОДГОТОВКИ К ПРОИЗВОДСТВУ СЫРЬЯ

Одним из видов основного сырья для производства хлебопекарных изделий является мука. Расход ее к массе готовой продукции составляет от 40 до 85%. К основному сырью относят также воду, соль и дрожжи. В качестве дополнительного сырья используют сахар, жиры, яйца или меланж, молоко и другие вкусовые и ароматические продукты.

Склады для хранения муки и дополнительного сырья подразделяют на тарные и бестарные. Тарные склады имеют оборудование, исключающее применение тяжелого физического труда. К данному оборудованию относятся установки механического транспорта и вспомогательное оборудование мучных складов.

При бестарной перевозке и хранении муки и дополнительного сырья полностью механизируются погрузочно-разгрузочные операции, уменьшается штат рабочих, сокращаются простои автомобилей, снижаются затраты на перевозку и хранение, уменьшается распыл муки, ликвидируются затраты на тару, улучшается общее санитарное состояние предприятий.

В бестарных складах хранение муки осуществляется в силосах и бункерах, что имеет и технологические преимущества: муку легко перемещать из одного силоса в другой, аэрировать, подсортиро-вывать, просушивать, быстро прогревать, используя теплые потоки воздуха.

Оборудование для механического

транспортирования сыпучих и штучных грузов.

При тарной доставке и хранении муки мешки с мукой из автомобилей, вагонов и гужевых перевозочных приспособлений на хлебозаводах выгружают вручную. Мешки с мукой перемещают на склад с помощью следующих механизмов и приспособлений:

электропогрузчиком на поддонах по 12 мешков (4 ряда по 3 мешка);

передвижными ленточными и пластинчатыми транспортерами и гравитационными рольгангами (роликовый конвейер);

валковыми или вилочными мешкоподъемниками, шахтными подъемниками, винтовыми гравитационными спусками и пр.;

на медведках (по 1-2 мешка), тележках с подъемной платформой и узкоколейных тележках (по 10—20 мешков).

Муку в мешках штабелируют тройниками на поддонах (стеллажах). Количество рядов в штабеле по высоте составляет: при укладке погрузчиком - 12 рядов (3 поддона по 4 ряда), при ручной укладке - 8 рядов.

Для укладки мешков с мукой в штабели и разборки штабелей применяют штабелеры - наклонные ленточные и пластинчатые транспортеры с регулируемым углом наклона, тельферы и др.

Для свободного обслуживания в мучных складах ширина проездов предусматривается: при транспортировке мешков с мукой погрузчиком — не менее 3,5 м; на тележках — не менее 2,5 м; на медведках - не менее 1,5 м. Проходы от штабеля до стены должны быть не менее 0,5 м, а между штабелями — 0,75 м (проходы должны распологать-ся не мене, чем через 12 м).

Электропогрузчик (рис. 13)

состоит из самоходной тележ

ки 13 и грузоподъемного ме

ханизма 6 с гидравлическим

приводом. У тележки имеется

Рис. 13. Электропогрузчик три колеса: два передних ведомых 8 и одно заднее 11, приводное и управляемое. Тележка приводится в движение от электродвигателя 2 постоянного тока мощностью 4 кВт, который через цилиндрический редуктор 12 и коническую передачу приводит во вращение колесо 11. Электродвигатель получает питание от аккумуляторной батареи 1. Управление погрузчиком производится от штурвала 4 через цепную передачу 9.

Для переключения скоростей служит педаль 3. Грузоподъемный механизм состоит из вильчатого захвата 7, перемещаемого по раме 5, он приводится в движение от гидравлического насоса с электродвигателем.

Мешки с сырьем перемещаются на поддоне, который подхватывается снизу вильчатым захватом. При перемещении контейнеров вильчатые захваты подводятся под нижнюю раму контейнера. При этом грузоподъемная рама может отклоняться относительно вертикали вперед до 5° и назад до 10* с помощью гидравлического механизма 10. Электропогрузчик марки 4015А может работать непрерывно в течение 8 — 10 ч, после чего производят зарядку аккумуляторных батарей. Грузоподъемность погрузчика до 500 кгс, наибольшая высота подъема груза 2000 мм, скорость перемещения погрузчика 9 км/4, наименьший радиус поворота 1300 мм.

Ленточный транспортер (рис. 14) состоит из двух барабанов — приводного 4 и ведомого натяжного 1, на которые натягивается бесконечная лента 2. Для предупреждения прогибания рабочей и холостой ветвей ленты под ней устанавливают опорные ролики 3 и

5. Привод транспортера осуществляется от электродвигателя через

червячный или цилиндрический редуктор и передачу (ременную,

цепную или зубчатую).

Рис. 14. Ленточный транспортер

Все элементы транспортера монтируются на опорной станине 6, изготавливаемой из конструкционной стали углового или швеллерного профиля. Станины транспортеров большой длины изготавливаются в виде отдельных секций, которые могут соединяться между собой болтами, заклепками или сваркой.

Узел ленточного транспортера, состоящий из приводного барабана, привода и опорной станины, называется приводной станцией, ее устанавливают в конце транспортера. Узел, состоящий из ведомого барабана 1 и натяжного устройства 7, называют натяжной станцией.

В качестве гиб кого-тягового органа" в ленточных транспортерах применяются хлопчатобумажные, прорезиненные, резиновые и металлические ленты. Выбор ленты зависит от рода перемещаемого груза, температуры и влажности среды.

Для создания необходимого сцепления ленты с приводным барабаном, компенсации вытяжки ленты и, соответственно, уменьшения провисания ее между опорными роликами применяются натяжные устройства, которые устанавливают в месте минимального натяжения ленты или там, где удобнее их обслуживать.

Натяжные устройства подразделяют на винтовые и грузовые. Винтовые устройства применяют в транспортерах длиной до 50 м. Они компактны, но требуют периодического подтягивания ленты вращением винтов. Грузовые натяжные устройства применяются в транспортерах длиной свыше 50 м. Они громоздкие, но обеспечивают постоянное натяжение ленты.

В зависимости от направления перемещения груза ленточные транспортеры бывают горизонтальные, наклонные, горизонтально наклонные с несколькими перегибами ленты и т. д. Для перемещения грузов под углом к горизонту, превышающим угол трения для данного груза, на транспортерной ленте укрепляют металлические или деревянные накладки.

| Рис. 15. Наклонный спуск |

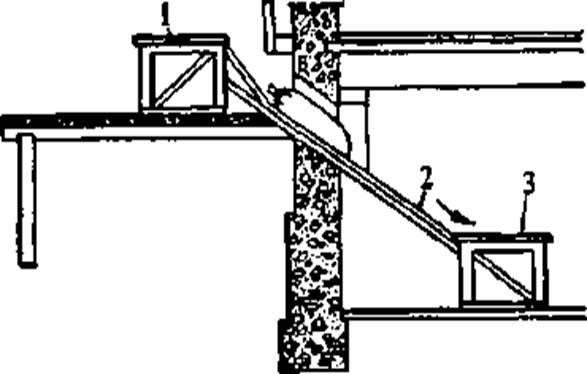

К механическому транспортирующему оборудованию относятся наклонные, роликовые и винтовые спуски, на которых грузы перемещаются под действием силы тяжести всегда только в одном направлении — сверху вниз. Достоинством этого вида транспортирующего оборудования является несложность конструкции и отсутствие приводных механизмов, что делает его самым дешевым по сравнению с другими видами транспортирующего оборудования. Наклонные спуски применяют для подачи штучных грузов с верхних этажей на нижние. Они могут быть деревянными или металлическими.

Наклонный спуск (рис. 16) состоит из загрузочного стола 1, наклонной плоскости 2 с бортами и приемного стола 3.

Для спуска груза в ящиках применяют гладкие металлические или деревянные, обитые листовой сталью наклонные лотки; для спуска мешков, готовых изделий в таре или без тары — наклонные желоба. Угол наклона спуска должен быть таким, чтобы трение груза о плоскость не остановило его, а скорость груза в конце спуска не была чрезмерно большой.

Помимо гладких наклонных спусков устраиваются также роликовые спуски (рольганги), которые применяют для перемещения лотков и контейнеров с изделиями, ящиков и т. п.

Рольганг состоит из ряда параллельно установленных роликов, оси которых укреплены или вложены в прорези станины, сделанной из угловой стали. Ролики изготавливают из отрезков труб, по концам которых во втулки вставлены шарикоподшипники. Шаг роликов должен быть в 2—3 раза меньше длины груза, а угол наклона рольганга не более 3-4°. Под действием составляющей силы тяжести, параллельной плоскости рольганга, груз преодолевает небольшое сопротивление трения качения в подшипниках роликов и перемещается по вращающимся под ним роликам. Угол наклона рольганга может быть тем меньше, чем легче ролики, чем больше их диаметр и чем меньше сила трения в подшипниках,

Для изменения угла наклона рольганга станину делают раздвижной. Чтобы длинные рольганги не затрудняли сообщение между помещениями, в проходах устанавливают откидные секции. Радиус закругления станины на поворотах должен быть в 3-4 раза больше ширины рольганга.

Рис. 16. Винтовой спуск

Винтовые спуски применяют для вертикального перемещения штучных грузов с большой высоты. По оси винтовой (спиральной) поверхности 3 (рис. 1б) спуска с бортами 1 проходит неподвижная стойка 2. Поверхность спуска составлена из отдельных выгнутых сегментов, соединенных между собой и со стойкой. Наружный диаметр их около 1,8 м.

Механический транспорт непрерывного действия (винтовые конвейеры, ковшовые элеваторы) используются в схемах для бестарного транспортирования и подачи муки.

Ковшовые элеваторы (нории) применяют для перемещения муки в вертикальном направлении на высоту от 3 до 30 м. Ковшовые элеваторы бывают ленточными и цепными.

Ленточный ковшовый элеватор (рис. 17, а) состоит из двух барабанов - приводного 8 и ведомого (натяжного) 2, на которые натягивается бесконечная лента 7 с укрепленными на ней металлическими ковшами 11.

Рис. 17. Ленточный ковшовый элеватор (нория);

Ковшовый элеватор приводится в движение от электродвигателя через червячный или цилиндрический редуктор, ременную или цепную передачу 9. Для натяжения ленты служит винтовое устройство 1. Верхний барабан заключен в разъемный кожух 10, который называется головкой, нижний — в коробку 3, называемую башмаком. Лента с ковшами перемещается в трубах 4 прямоугольного сечения.

Головку, башмак и трубы изготавливают из дерева или листовой стали. Металлические трубы выполняют в виде отдельных секций длиной 1,5-2 м, фланцы которых соединяются болтами.

Транспортируемый материал загружается в приемный бункер 12, откуда крыльчатым питателем 13 направляется в нижнюю часть башмака для равномерного заполнения ковшей, которые при движении ленты зачерпывают материал и поднимают его. При огибании лентой верхнего барабана ковши опрокидываются и материал под действием центробежно-гравитационной силы направляется в отводящую течку 6. Для предупреждения попадания материала обратно в трубу на границе ее с течкой устанавливается клапан 5 (в виде наклонной плоскости), который отбрасывает муку в течку.

Тяговыми органами в ковшовых элеваторах являются хлопчатобумажные или прорезиненные ленты, рабочими — металлические

сварные или штампованные ковши. Ковши 4 крепятся к ленте 1 элеватора болтами 2 с гладкой головкой, имеющей шипы с внутренней стороны (рис. 17, б) и гайками 3.

Цепные ковшовые элеваторы бывают одноцепными и двухцеп-ными. По конструкции они аналогичны ленточным, только вместо барабанов устанавливают две звездочки (в одноцепных), на которые натягивается цепь, или четыре звездочки и две цепи (в двухцепных). Винтовые транспортеры (шнеки) широко применяют для перемещения сыпучего сырья в горизонтальном и наклонном направлениях.

Рабочим элементом шнека (рис. J 8) является винт |, витки которого укреплены на пустотелом валу 2, изготовленном из труб диаметром 40-50 мм. Винт располагается в трубе или желобе 5, изготовленном из листовой стали толщиной 1,5-2 ммОпорами вала винта являются концевые подшипники, укрепленные в торцовых стенках желоба или трубы Для предупреждения прогиба вала в местах соединения секций устанавливают промежуточные подвесные подшипники б. Во избежание попадания смазки в продукт вкладыш подвесных и концевых подшипников изготавливают из твердых пород дерева или из прессованной древесины, предварительно пропитанной растительным маслом. Винты транспортера длиной более 2,5 м изготавливаются в виде отдельных секций длиной 1,5-3 м, которые соединяются между собой валиком 3 и болтами. Желоб закрывается крышкой 4, которая затягивается болтами через уплотняющие прокладки. Подавать и выгружать материал можно в любой точке по длине транспортера через окна соответственно в крышке и дне желоба.

Рис. 18. Элементы винтового транспортера

Шнеки для передачи сырья в силосы называются распределительными, шнеки, подающие сырье из производственных силосов к дозаторам - питающими.

Распределительный шнек (рис. 19) состоит из вала 7, винта 6, желоба 5, опорных подшипников 1, промежуточных 4 и крышки 3.

Для загрузки шнека к крышке желоба прикрепляют приемные патрубки 2, а к разгрузочным отверстиям - выпускные патрубки II с задвижками 10 в местах выпуска муки в силосы 9. В конце распределительного шнека устанавливают контрольный патрубок 8 во избежание спрессовывания муки или сахара в торцевой части, что может вызвать поломку шнека.

Шнек приводится во вращение от электродвигателя через червячный редуктор или через зубчатую (ременную) передачу.

Витки винта собирают на валу из заготовок, выполненных из стального листа толщиной!,5-2 мм, и соединяют сваркой или заклепками.

Рис. 19. Распределительный шнек

Длина питающего шнека (рис. 20) 1250 и 2000 мм, он имеет самостоятельный привод через редуктор 2 от электродвигателя I. Питающий шнек снабжается большой воронкой 3, прикрепляемой к производственному расходному бункеру. Винт 4 заклю чен в трубу 5,

в конце которой имеется выпускной патрубок 7. Патрубок матерчатым рукавом 8 подсоединяется к последующему оборудованию (тестомесильной машине, растворителю сахара, весам и т.п.)- Для контроля имеется смотровое окно 6

Разновидностью винтовых конвейеров являются конвейеры с рабочим органом, навитым в виде пружины из проволоки определенного диаметра и размещенным в гибком трубопроводе. Конфигурация трубопровода зависит от условий конкретного предприятия, а трасса подачи муки состоит из отдельных прямолинейных и криволинейных участков.

Компановка оборудования при бестарном хранении муки с механическим транспортом показана на рис. 21.Она состоит из приемного щитка 1 для подключения гибких шлангов к автомуковозу, бункера 2 с фильтром для поступающей из автомуковоза муки, нории 3, распределительного шнека 4, си-лосов 5, дозаторов муки у силосов 6, сборного шнека 7, нории 8 для подачи муки в производство, промежуточного бункера 9 и автоматических весов 10.

Рис. 21. Схема бестарного хранения муки с механическим транспортом

Рис. 21. Схема бестарного хранения муки с механическим транспортом

Если на предприятие поступает мука в таре, то в этом случае предусмотрена самостоятельная нория с приемным бункером. Для хранения муки применяются металлические силосы различных размеров в зависимости от потребной емкости и условий их размещенияНижняя часть силосов имеет форму конуса или усеченной пирамиды, здесь устанавливаются дозаторы, служащие одновременно и затворами для муки б силосах. Из дозаторов мука поступает в сборный шнек, который, помимо транспортирования, осуществляет и смешивание муки. После смешивания мука направляется в башмак нории, подающей муку в производство. Для контроля количества поступающей в производство муки в схеме предусмотрены автоматические весы. После взвешивания мука из подвесного бункера 11 направляется для контрольного просеивания, очистки от ферропримесей и далее в производство При необходимости выполнения ремонтных работ, очистки сило-сов изнутри, снятия остатков муки или в случае ее согревания при длительном хранении предусмотрена возможность перемещения муки из одного силоса в другой. Для этого используется нория 8, подающая муку в производство; при помощи переключателя мука направляется в распределительный шнек 4 с реверсивным движением винта.

Механическое транспортирование муки используется, как правило, на предприятиях небольшой мощности при сравнительно коротких расстояниях между отдельными машинами. К недостаткам установок механического транспортирования муки относятся сложность их устройства, трудность очистки и возможность появления вредителей.

2020-10-12

2020-10-12 1107

1107