Такие виды сырья как соль, сахар, дрожжи, жиры и молочные продукты поступают на предприятия в таре (бочках, картонных коробках, мешках) или бестарным способом. Бестарная доставка в жидком виде таких видов сырья как сахарные сиропы, жидкий жир, дрожжевой концентрат, молочные продукты улучшает санитарные условия и организацию труда, обеспечивает значительный экономический эффект за счет механизации трудоемких работ.

Поваренная соль доставляется на хлебопекарные предприятия автомашинами-самосвалами и разгружается по специальным спускам в склады для последующего хранения. Для внутризаводского транспортирования соли применяются тележки и шахтный грузовой лифт. На предприятиях малой мощности соль хранится в деревянных ларях с крышками. Для удобства разгрузки дно ларя выполняют с наклоном.

На хлебопекарных предприятиях средней и большей мощности используются емкости для «мокрого» хранения соли и одновременного приготовления концентрированного солевого раствора. Для этого в промышленности созданы разнообразные устройства, позволяющие механизировать процессы разгрузки, подготовки солевого раствора, освобождения его от нерастворимых примесей и подачи в производство.

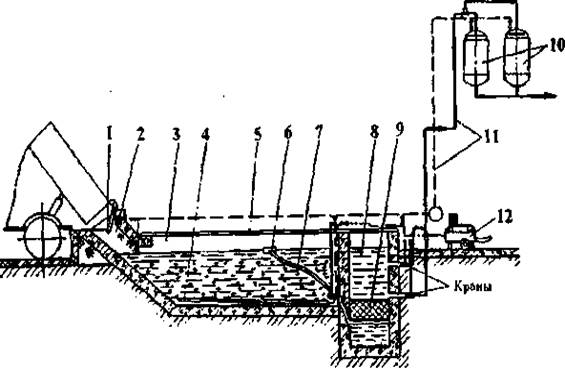

Установка для хранения и приготовления очищенного солевого раствора (рис. 43) состоит из приемной воронки 1, железобетонной емкости 3, барботера 4, емкости для фильтрования 8, фильтра 9, расходных баков 10, компрессора 12. Железобетонная емкость разделена на два одинаковых отсека. Около емкости установлена шахта отстойника с фильтром для очистки солевого раствора. Сверху емкость закрыта щитами 5.

Соль из самосвала ссыпается в приемную воронку через предохранительную решетку 2 в емкость 3, затем по трубопроводу 11 в нее подается вода в количестве 50% к массе соли («мокрый» способ хранения соли). Через барботер от компрессора поступает сжатый воздух для перемешивания. Как только плотность раствора соли достигает ],]?-],2 г/см', оператор открывает вентиль, и солевой раствор плавающим приемным устройством 6 по шлангу 7 направляется че-рез фильтр в аппарат для транспортирования его сжатым воздухом в расходные баки.

Рис. 43. Схема установки для хранения и приготовления солевого раствора

воздухом в расходные баки.

Для бестарного хранения сахара на хлебозаводах используются механизированные установки, состоящие из транспортера, саха-рорастворителя с пропеллерной мешалкой, фильтров, насоса, напорного бака.

Если в городах имеются сахарорафинадные заводы, то сахар поступает на хлебопекарные предприятия в виде сахарного сиропа в специальных автоцистернах, откуда он сливается в приемные емкости на заводе, а затем перекачивается в расходные баки в производство.

На предприятиях малой мощности сахар доставляется в мешках и хранится в специальном помещении, где поддерживаются необходимая влажность и температура, так как сахар очень гигроскопичен.

Прессованные дрожжи доставляются на хлебозаводы автотранспортом в деревянных ящиках и хранятся в холодильных камерах.

Для механизации процессов доставки и хранения дрожжей в последние годы стало применяться дрожжевое молоко (концентрат). Дрожжевое молоко доставляется на хлебозавод в термоизолированньгх цистернах и самотеком сливается в приемные емкости, где поддерживается температура от 0 до 4°С. Насосом молоко перекачивается по системе трубопроводов в производственную емкость, откуда оно направляется через бачок постоянного уровня в дозировочную станцию. На расходном трубопроводе для очистки дрожжевого молока от примесей имеются сетчатый фильтр и электромагнитный клапан. Приемные емкости снабжены пропеллерными мешалками и теплоизоляцией.

Жир, сливочное масло, маргарин доставляются на хлебопекарные предприятия в твердом виде в бочках или ящиках, а растительноемасло — в цистернах или бочках. Перед поступлением в производство жир предварительно растапливается в специальных устройствах.

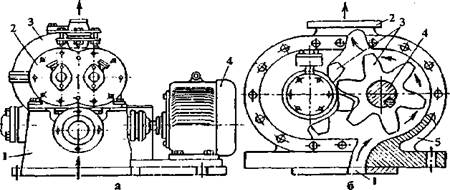

Установка для бестарного приема, хранения и перекачки жидкого жира (растительные масла и др.) состоит из двух емкостей 1 (рис. 44) с*мешалкой, оборудованных подогревом, устройства 2 для перекачки жира, воздушного компрессора 4, фильтра 3 для очистки воздуха и двух расходных баков 5 с мешалками и подогревом.

Емкость для хранения жира представляет собой резервуар вместимостью 2 м3 из нержавеющей стали с пропеллерной мешалкой, пароводяной рубашкой, съемной крышкой и нижним спуском продукта. На крышке аппарата имеются люк, гильза термометра и технологические штуцеры. Емкость оснащена автоматическим устройством для поддержания постоянной температуры жира в пределах 40—45°С и автоматическим сигнализирующим устройством

Рис. 44. Схема установки для хранения и перекачки жидкого жира

Молоко и другие молочные продукты, применяемые в хлебопечении, доставляются на хлебопекарные предприятия в бочках, флягах или бестарным способом в термоизолированных цистернах-молоковозах, откуда сливаются самотеком по трубопроводам в емкости для хранения с рубашками и мешалками.

Схема работы такой установки показана на рис. 45.

Охлажденный до 4-6 "С продукт доставляется на предприятие в термоизолированной автоцистерне 1, откуда самотеком по шлангу 2 сливается в резервуар 8, снабженный рубашкой для поддержания необходимой температуры, пропеллерной мешалкой и тепловой изоляцией.

По мере необходимости продукт с помощью насосной установки 7 перекачивается по трубопроводу 6 в расходную производственную емкость 5, снабженную охладителем, пропеллерной мешалкой, электромагнитным вентилем и сигнализаторами уровня. Из этой ем-кости, продукт дозировочной станции 4 через кран 3 подается на производство В Схеме предусмотрены магистральные трубопроводы для транспортирования молочных продуктов, горячей и холодной воды., а также отводы для отходов при промывке системы.

45. Схема установки для приема хранения и транспортировки молока и молочных продуктов

Основным элементом для бестарного приема жидкого сырья являются насосы. Принцип действия шестеренного насоса показан на рис. 46, б. Перекачиваемый продукт всасывается через патрубок 1 в корпус 5, в котором вращаются две шестерни 3 с зубьями крупного профиля. Шестерни плотно пригнаны к поверхности корпуса. Одна шестерня (ведущая) через вал 4 получает вращение-от редуктора, а другая поворачивается за счет зацепления с ведущей. При вращении шестерен в патрубке создается разрежение и происходит всасывание продукта. Продукт затекает во впадины между зубьями, перемещаетсявверх, где выдавливается из впадин входящими туда зубьями и удаляется через нагнетательный патрубок 2.

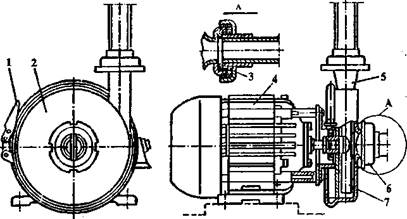

Центробежный насос состоит из электродвигателя 4 и собственно насоса 2, прикрепленного к электродвигателю болтами (рис. 47). Насос одноступенчатый, одностороннего всасывания. Внутри корпуса на конце вала электродвигателя установлены изогнутые лопасти 7 из нержавеющей стали.

При работе лопасть 7 вращается против часовой стрелки (если смотреть со стороны крышки насоса) и плотно заходит в паз наконечника. Лопасть располагается в корпусе с минимальными зазорами.

Корпус снабжен нагнетательным патрубком 5 и фланцем сальника. Корпус и крышка отштампованы из листовой стали. Необходимое уплотнение в месте соединения вала с рабочей зоной насоса обеспечивается резиновой манжетой 3, установленной в гнезде на фланце корпуса. Перед пуском насоса 2/3 его рабочей вместимости необходимо заполнить перекачиваемой жидкостью. Насос легко разбирается, для чего следует открыть замок 1 затяжного устройства с хомутом.

Перед пуском в эксплуатацию всасывающий патрубок 6 и трубопровод центробежного насоса заливают транспортируемой жидкостью вплоть до нагнетательного патрубка 5. Необходимо удостовериться в соответствующем направлении вращения колеса и электродвигателя. Вращение от электродвигателя передается рабочим лопастям 7. Залитая в насос жидкость увлекается лопастями, под действием центробежной силы движется от центра лопасти 7 к ее периферии и подается через спиральную камеру в нагнетательную трубу через нагнетательный патрубок 5.

Рис. 46. Шестеренный насос:

а — общий вид; б — схема

Рис. 47. Центробежный насос

Для хранения запаса скоропортящегося сырья (животный жир, маргарин, яйца, меланж, прессованные дрожжи, молоко и молочные продукты) на хлебопекарных предприятиях применяются холодильные установки и шкафы-холодильники.

Наибольшее распространение в хлебопекарной промышленности получили холодильные установки с фреоновым агентом, а также сборно-разборные холодильные камеры (шкафы).

Солод, крахмал, тмин и другое сырье,упакованноев мешки, хранят в изолированных складских помещениях на стеллажах такой же конструкции и размеров, какие применяются для складирования муки. Для хранения этого сырья на хлебозаводах отводят изолированные помещения.

Машины и агрегаты для подготовки муки к производству

Подготовка муки к производству основывается на выполнении трех последовательных операций: валки (смешивания), просеивания и очистки от металлических примесей.

Валка необходима для выравнивания хлебопекарных качеств муки различных партий. Рецептуру смеси дает производственная лаборатория хлебозавода на основе опытных выпечек.

При бестарном хранении валку муки можно производить с помощью дозаторов, установленных под бункерами, или с помощью питателей. При тарном хранении муки на хлебозаводах обычно применяют пропорциональные мукосмесители.

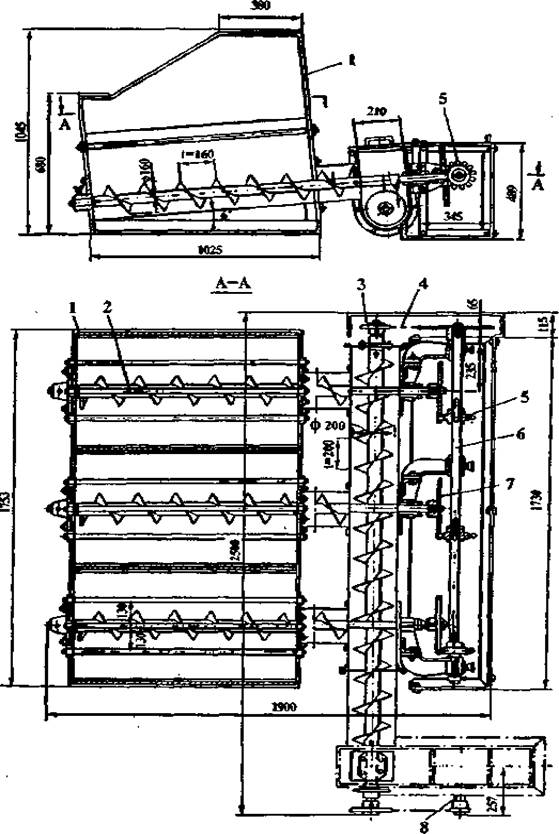

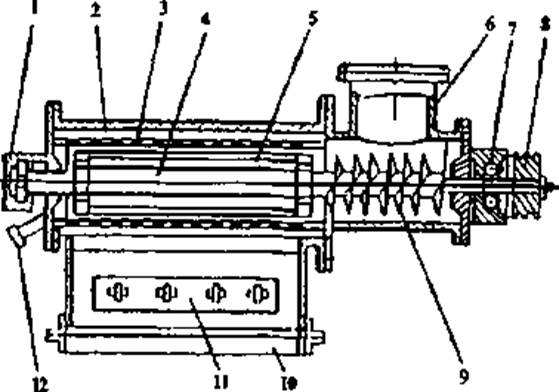

Трехшнековоймукосмеситель (рис. 48) предназначен для смешивания трех партий или сортов муки и состоит из металлической емкости 1, разделенной на три секции, в" каждой из которых в нижней части расположен подающий шнек 2.

Мука трех различных партий или сортов загружается в секции, откуда подающими шнеками с различной частотой вращения направляется к сборному шнеку 3, который смешивает муку и одновременно направляет ее на последующую операцию.

Сборный шнек приводится в движение от вала 8 ведомого (натяжного) барабана нории или от электродвигателя через редуктор и цепную передачу. Подающие шнеки приводятся в движение от вала смесительного шнека через цепную передачу 4, промежуточный вал 6 и цевочные шестерни 5, с помощью которых устанавливается различная частота вращения подающих шнеков. Ведомые диски 7, укрепленные на валу подающих шнеков, имеют три концентрическирасположенных ряда отверстий в количестве 14, 21 и 28. На промежуточном валу с помощью скользящей шпонки и стопорных болтовУстанавливаются цевочные шестерни 5. Передвигая шестерни вдоль вала, можно вводить их в зацепление с любым из трех рядов отверстий ведомого диска, что позволяет каждому подающему шнеку устанавливать три различные частоты вращения, а следовательно, три различные величины производительности, обеспечивающие разные соотношения сортов муки, входящей в смесь

Трехшнековый смеситель-дозатор МС-3 позволяет устанавливать восемь вариантов различных соотношений из трех сортов муки, его производительность составляет 1,5—3 т/ч. Недостатком этих смесителей является то, что их производительность зависит от соотношения составных частей смеси

Рис. 48. Трехшнековыймукосмеситель

Просеивание является механическим процессом разделения сыпучего сырья на две фракции — проход и сход. Просеивание муки на хлебозаводах носит контрольный характер, способствующий ее разрыхлению и аэрации.

Для просеивания муки и сахара применяют машины с плоскими и барабанными ситами.

Сито является рабочим элементом просеивателей и выполняется из металлической сетки, изготовленной из латунной или фос-фористо-бронзовой проволоки. Кроме сетчатых, сита могут выполняться штампованными. Сито характеризуется номером, который указывает размер стороны ячейки в свету в миллиметрах. Например, № 2; 1,6; 0,9 имеют соответственно размеры ячейки 2; 1,6; 0,9 мм. Для просеивания пшеничной муки применяют сита от № 1 до № 1,6, для ржаной - от № 2 до № 2,5,

В просеивателях с плоским ситом рабочий орган совершает возвратно-поступательное движение в горизонтальной плоскости или колебательное в вертикальной (вибрационное) с амплитудой колебания от 0,3 до 1 мм и частотой колебания до 3000 в минуту.

Достоинством просеивателей с плоским ситом является высокая производительность - до 8 т/ч с 1 м2 поверхности сита; недостатком — большой шум, повышенный износ ситаВ хлебопекарной промышленности применяются различные просеиватели с горизонтальным ситом для просеивания как муки, так и сахара-песка.

Просеиватель (рис. 49) состоит из цельнометалличес- 7

когокорпуса9,внутрико

торого установленыгоризон- 6

тальные сита 7 в виде 5ситовых рамок с поддонами. 4

В наружных обшивках корпу

са имеются перепускные ка- з

налы. В нижней части корпу- 2

са к несущей рамекрепится

Подшипник 6, в который

вставлен кривошип5 с ба

лансиром 4. Кривошип ук

реплен жестко на вертикалном валу 2. Корпус просеивателя установлен на четырех

эластичных резинометаллических штангах 11. Просеиватель приводится в движение от электродвигателя 12, который через клиноре-менную передачу 13 вращает вал 2 с кривошипом. В результате кривошип приводит корпус в круговое возвратно-поступательное движение в горизонтальной плоскости. Мука подается через патрубок 10 и поступает на верхнюю ситовую раму, а затем последовательно проходит через все ситовые рамы. После просеивания проход направляется через выпускные рукава 3 в приемный ящик 1 и далее и производство, а сход по боковым каналам, расположенным корпусе, поступает в сборник.

Для удаления распыла муки в корпусе имеется патрубок, соединенный с аспирационным каналом 8.

ь

рис 49 просеиватель с плоским ситом

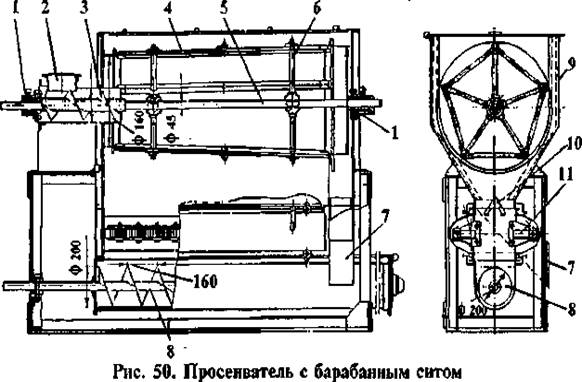

Примером просеивателя с барабанным ситом я вляется пирамидальный бурат ПБ-1,5 (рис. 50), рабочий орган которого выполнен в виде ситового шести- или пятигранного барабана 4, укрепленного спицами 6 на горизонтальном валу 5, расположенном в подшипниках скольжения 1.

Грани барабана представляют собой съемные рамки, на которых натянуты плоские сита общей площадью 1,5 м2. Рамки укрепляются на каркасе барабана с помощью болтов. Барабан и все элементы бурата помещены в металлический корпус 9. Вал приводится во вращение от электродвигателя через червячный редуктор и ременную передачу.Мука поступает через отверстие 2 и шнеком 3 перемещается внутрь барабана, который вращается с частотой 40-60 об/мин. Просеянная мука рассекается на два потока щитками 10 и проходит мимо полюсов магнитов 11, которые очищают ее от ферропримесей. Далее мука поступает в шнек 8, которыйнаправляет ее в производство. Сход, перемещаясь вдоль барабана, поступает через канал 7 в сборник. Магниты имеют двустороннее расположение и помещены в коробках,которые с помощью шарниров могут поворачиваться на 90 для очистки. Очистка магнитов производится не реже одного раза в смену. Очистка и замена сит осуществляются путем снятия рамок с каждой грани барабана. Производительность бурата 1,3—3 т/ч.

Недостатками буратов являются неполное использование ситовой поверхности барабана (рабочей является только 1/6 часть всей поверхности барабана), попадание муки в сход при перегрузке, забивание сит и низкая удельная производительность.

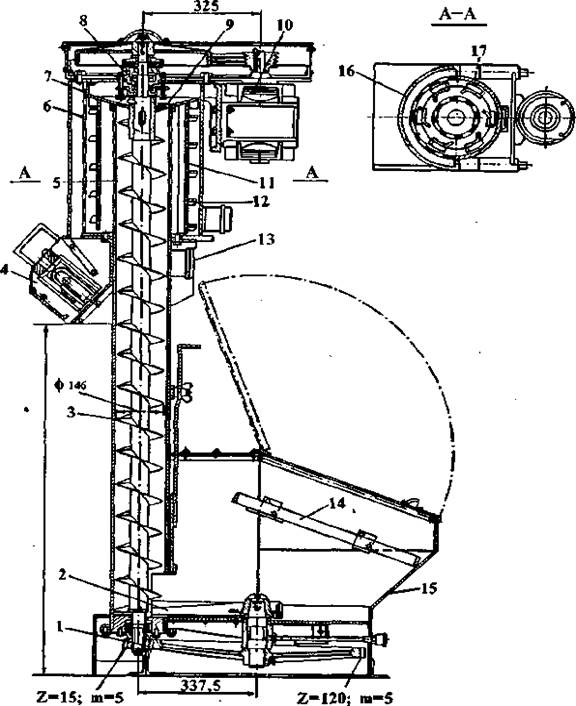

В некоторых просеивателях барабанные сита неподвижны. Движение муки по ситу обеспечивается механическими побудителями. Рабочий орган просеивателя ПП (рис. 51) выполнен в виде двух неподвижных барабанных сит.

Внутреннее сито 5 имеет круглые отверстия (d=l,S мм) по всей цилиндрической поверхности и предназначено для задержания более крупных примесей, а наружное сито 6 имеет отверстия только на съемной полуцилиндрической поверхности, которая закрыта сплошным кожухом 16. Задняя полуцилиндрическая стенка 17 наружного сита выполнена из сплошного металлического листа. В верхней часта вала 8 вертикального шнека 3 укреплен конус 7, к которому приварено шесть вертикальных пластин 11 с укрепленными на них по винтовой линии лопатками 12 и двумя винтовыми лопастями.

Подача и просеивание муки производятся вертикальным шнеком, вал которого приводится в движение от электродвигателя 10 через клиноременную передачу. От вала шнека через зубчатую передачу 1 приводятся в движение спиральные лопасти 2.

Мука для просеивания подается в приемный бункер 15 через предохранительную решетку 14. Спиральные лопасти, захватывая и перемешивая муку, направляют ее к вертикальному шнеку, который поднимает ее вверх и просеивает через внутреннее сито площадью 0,14 м1. Затем лопатки вторично просеивают муку через наружное сито. Окончательно просеянная мука проходит через полюса магнитов 4 для улавливания ферропримесей и далее направляется для последующих операций. Крупные примеси, не прошедшие через внутреннее сито, выталкиваются шнеком через отверстие 9 на поверхность вращающегося конуса и центробежной силой сбрасываются в вертикальный канал, откуда поступают в сборник 13. Примеси, задержанные внешним ситом, поднимаются вверх лопатками и выбрасываются через тот же канал в сборник.

Для обеспечения безопасного обслуживания просеивателя предусмотрена электроблокировка, размыкающая контакты, установленные под предохранительной решеткой и кожухом 16, при снятии которых размыкается цепь электродвигателя, и машина останавливается.

Этот просеиватель широко применяется на предприятиях малой мощности. Достоинствами его являются малые габаритные размеры, компактность и высокаяпроизводительность. Недостаток этой машины заключается в том, что в результате протирания муки черезсита не исключены возможность дробления и проход совместно с мукой частиц схода

Рис. 51. Просеиватель с неподвижными ситами

В пекарнях малой мощности используются более простые конструкции просеивателей с одним барабанным ситом и удалением частиц схода вручную. Бпросеивателе МПМ-800М (рис, 52) подъемником 9 мешок с мукой подается к загрузочному бункеру 7, в который постепенно, по мере его опорожнения, высыпают содержимое мешка.

На бункере смонтирована и. предохранительная решет- г, ка 6. Мука из бункера Крыльчаткой 8 подается на щнек 4, вращающийся в трубе 5. Шнек перемещает муку к просеивающей головке 1, в которой расположено сито2, насаженное на вал шнека 4. Мука под действием центробежных сил проходит через отверстия в сите 2 и с помощью скребков 3 направляется к разгрузочному лотку19. Проходя над блоком магнитов 18, мука очищается от случайно попавших в нее металлических частицСито должно легко сниматься для возможности его быстрой замены и очистки. Состояние сита проверяется через каждые полчаса работы машины и при необходимости сито очищается от схода. Для очистки вращающегося сита съемный диск 21 снабжен скребками 20. При работе машины просеивающая головка 1 закрывается крышкой 22.

Привод машины смонтирован внутри станины 10. Он состоит из электродвигателя 17 и двух ременных передач. Ремень 15 с помощью шкивов 16 и 14 передает вращение шнеку 4, а ремень 12 с помощью шкивов 11 и 13 осуществляет привод крыльчатки 8

Рис. 52. Просеивательдля малых предприятий

Просеиватель с неподвижным ситом (рис. 53) устанавливается при подаче муки на производство пневмотранспортом. Поэтому в нем в качестве питающего устройстваприменяется шлюзов ый затвор с циклоном для отделения воздухаРабочим элементом просеивателя является цилиндрическийнеподвижный ситовой барабан 3, Установленный в корпусе 2. Внутри барабана расположен горизонтальный вал 4 с лопастями 5 и шнеками.9. Вал установлен в выносных подшипниках 1 и 7. Под ситовым барабаном установлены магнитные уловители 11. Мука поступает через патрубок б и шнеком 9 направляется внутрь ситового барабана, где вращающийся вал лопастями обеспечивает необходимое вращательное и поступательное движение муки относительно неподвижного сита. Просеянная мука направляется через магнитные уловители и выходной патрубок 10 в производство, а посторонние примеси движутся вдоль барабана и через патрубок 12 направляются в сборник. Для обеспечения эффективного просеивания необходимо, чтобы зазор между лопастями ворошителя и ситом составлял не более 3-5 мм. Горизонтальный вал просеивателя приводится во вращение непосредственно от электродвигателя через клиноременную передачу 8. Достоинствами просеивателя являются малые габаритные размеры, высокая производительность, недостатком - возможность протирания лопастями через сито различных инородных тел

Рис, 53. Просеиватель для очистки муки при подачи ее пневмотранспортом

Очистка муки от металлопримесей на хлебопекарном предприятии выполняется как контрольная операция с помощью магнитных уловителей, встраиваемых в зону движения проходовых фракций просеивающих машин. Причина появления ферропримесей в муке -истирание мельничных валков, самотечных металлических труб, сит и т.п. Допустимое количество металлопримесей в муке — 3 мг/кг.

Литые подковообразные магниты изготавливаются из алюминий-никель-кобальтовых сплавов, содержащих дорогостоящие компоненты, Более перспективно применение в магнитных уловителях новых типов магнитов, выпускаемых по керамической технологии. Лучшие параметры имеют оксидные магниты на основе феррита бария, отличающиеся низкой стоимостью, значительной подъемной силой и стабильными магнитными характеристиками.

Магнитные уловители выполняются в виде поворотных или съемных секций, в которых может содержаться от 6 до 12 магнитов, расположенных в шахматном порядке или рядами вплотную.

Толщина слоя муки, проходящей под магнитом, не должна превышать 10 мм. Во избежание сбивания мукой ферропримесей, находящихся на полюсах, скорость движения муки не должна превышать 0,5 м/с. Расстояние между магнитами и противоположной плоскостью не должно превышать 8—10 мм. При установке магнитов рядами или двустороннем расположении необходимо, чтобы дуги были обращены друг к другу одноименными полюсами. Места установки магнитов должны быть изолированы от ударов и сотрясений; вблизи не должно быть источников и проводов переменного тока. Потребное количество магнитов определяется из общей необходимой длины магнитных заграждений. Эта длина устанавливается из расчета 2 см на каждую тонну муки максимальной суточной пропускной способности линии.

Удаление ферропримесей с поверхности магнитных полюсов необходимо производить не реже одного раза в смену. Снятыефер-ропримеси упаковываются и сдаются в лабораторию завода. Подъемпая сила магнитов должна проверяться не реже одного раза в 10 дней. Минимально допустимая подъемная сила 78,4 Н. Проверка подъемной силы магнита производится с помощью плоского якоря, к которому подвешивается контрольный груз, или с помощью магнитомера.

Магниты, имеющие недостаточную подъемную силу, направляются для намагничивания, которое может производиться током кратковременного действия — 0,003—0,005 с, силой 7—200 А.

Кроме уловителей с постоянными магнитами применяют электромагнитные уловители, которые требуют более тщательного контроля за их работой.

2020-10-12

2020-10-12 1919

1919