Несмотря на более высокий удельный расход энергии, применение пневмотранспорта ввидусущественные эксплуатационных преимуществ все более расширяется даже на пекарнях малой мощности. Пневмотранспортные установки отличаются герметичностью, дают возможность перемещать сырье по сложной пространственной схеме, создают предпосылки для полной автоматизации приема и хранения сырья.

Из различных систем пневмотранспорта муки на хлебопекарных предприятиях наибольшее распространение получил аэрозольтран-спорт, который характеризуется высокой массовой концентрацией сырья в транспортируемой смеси (до 200 кг муки на 1 кг воздуха). Это позволяет использовать трубопроводы меньших диаметров и компактные фильтрующие устройства.

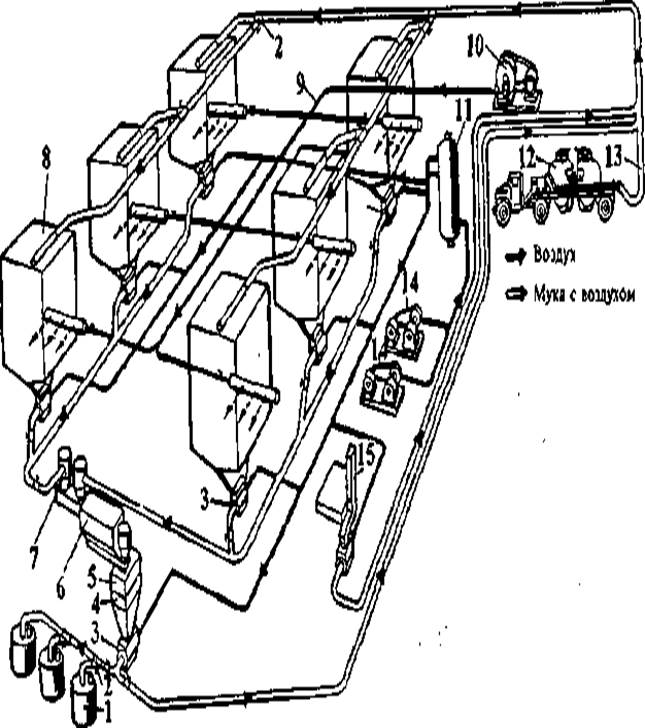

В аэрозольтранспортнойустановке (рис. 22) сырье из автомуковоза 12 по магистралям 13 подается в секционные бункеры 8. Мука распределяется по ним с помощью двухпозиционных переключателей 2. Воздух для аэрирования муки в бункерах нагнетается вентилятором 10 высокого давления по воздушной магистрали 9, снабженной запорной арматурой,Под каждым бункером устанавливают питатель 3, производительность которого регулируется изменением частоты вращения ротора. Для подачи сжатого воздуха предусмотрены компрессоры 14 и ресивер 11, служащий для выравнивания и стабилизации давленияРоторными питателями 3 из бункера 8 мука подается в фильтры-разгрузители 7 и просеиватель 6. Затем через автовесы 5 она поступает в промежуточную емкость 4 и роторным питателем подается по мукопроводу в производственные бункеры 1.

При поступлении муки в мешках предусмотрена установка 15, состоящая из завальной ямы, пылесоса и шнека для подачи муки в питатель

Рис. 22. Схема аэрозольтранспортной установки

Склад бестарного хранения муки с пневматическим транспортированием может быть закрытого и открытого типа.

В первом случае емкости для хранения муки устанавливают в закрытом помещении, во втором — под легким навесом на открытом воздухе. При хранении в открытых складах влажность муки при достижении равновесного состояния практически не меняется (колебания влажности независимо от времени года составляют 0,2—-0,5 %). Не было обнаружено нежелательных явлений термовлагодиффузиипри неодинаковом обогреве или охлаждении различных частей бункеров. Открытые мучные склады могут использоваться в средней полосе и южных районах нашей страны.

Основные преимущества складов открытого типа заключаются в снижении стоимости эксплуатации, ускорении внедрения бестарного хранения сырья, значительном уменьшении опасности взрыва.

Экономические расчеты показывают, что при проектировании новых хлебозаводов целесообразно строить мучные склады закрытого типа. Открытые мучные склады рекомендуется устанавливать приреконструкции предприятий, переводе их на бестарное хранение основного сырья.

Установка для бестарного хранения муки на пекарнях малой мощности (рис. 23) состоит из накопительного 5 и промежуточного 3 бункеров, опрокидывателя мешков 4, шлюзовых питателей 2 и 15, воздуходувок I и 13 с глушителями 12, фильтров 10, соединительных трубопроводов и шлангов.

Конструкция аэрируемого днища бункеров с пневмораспредели-телем 14 для импульсной подачи воздуха и наличие вибратора 6 препятствуют зависанию муки в бункере. Накопительный бункер 5 служит для приема муки как из авгомуковоза, так и из промежуточного бункера 3 при ее поступлении в мешках, а также для хранения муки.

При подаче муки из автомуковоза его выходной патрубок соединяется шлангом с загрузочным патрубком 8 бункера и под действием сжатого воздуха, подаваемого от компрессора автомуковоза, мука поступает в бункер. Отработанный воздух выходит через отводящие трубы 7 и фильтры 10.

При подаче муки из мешков к разгрузочному патрубку 8 подсоединяют загрузочный рукав И от шлюзового питателя 2, расположенного под промежуточным бункером 3. Мешок с мукой ставят на приемник опрокидывателя 4, открывают крышку промежуточного бункера 3, нажимают педаль гидропривода 16 и придерживают мешок рукой. В течении 10-20 с пррисходит подъем приемника с мешком. Мешок вскрывают и пересыпают муку в промежуточныйбункер 3. Нажимают другую педаль гидропривода, приемник опускается в исходное положение. Закрывают крышку бункера 3.

С помощью кнопки «Пуск* на щите управления 17 включают привод воздуходувки 1, аспиратора 9 и шлюзового питателя 2. Мука из промежуточного бункера подается в накопительный бункер 5,

При подаче муки на производство включается в работу воздуходувка 13, шлюзовой питатель 15; с определенным интервалом открываются воздуховоды пневмораспределителя 14 для аэрированиямуки* в бункере

Рис. 23. Схема пкевмотрансчортной установки для малых хлебопекарных предприятий

Автомуковоз (рис. 24), состоит из тягача 1, на котором установлена компрессорная установка 2, и полуприцепа 10 с двумя бункерами 5. Муку загружают в бункера 5 через люк 6 с герметизированными крышками, а выгружают через трубу 8, присоединяемую при помощи гибкого шланга 9 к продуктопроводу мучного склада. Муку выгружают с помощью компрессора автомашины, закрытого ограждением. Электродвигатель компрессора подключают к электросети предприятия. Из ресивера 4 по трубе 7 магистрали 3 воздух поступает в верхнюю часть бункера, а по трубе 11 - в аэрируемое днище 12. Бункер автомуковоза 13 (рис. 25) закрывается верхней сферической крышкой 4, которая по периметру прижимается к резиновой прокладке 14, уложенной в углублении кольца 15. Кольцо 15 приварено к бункеру и образует верхний люк. Сферическим шарниром 5 крышка 4 крепится к рычагу 3, который поворачивается вокруг

пальца 2, установленного в приваренной к бункеру серьге], На свободном конце рычага 3 имеется прорезь, куда входит фигурный винт 10, шар-нирно закрепленный на серьге 12 пальцем 11. С помощью гайки 6, снабженной рукоятками 7, подшипником 8 и подушкой 9, крышка 4 герметично закрывается. Сферический шарнир 5 обеспечивает равномерное распределение усилия затяжки по контуру резиновой прокладки 14.

При разгрузке бункера сжатый воздух по трубе 19 поступает в сферическое днище 2, болтами прикрепленное к бункеру. Герметичность соединения обеспечивается резиновой прокладкой 18. Между бункером и днищем расположен бельтинг 17. Аэрируемая через бельтинг мука поступает через конус 16 в изогнутую трубку и выводится из бункера.

Воздушной магистралью управляют с помощью воздухораспределителя (рис. 26), состоящего из пробковых кранов 2,3,4,8,9, обратных клапанов и манометров. Вначале открывают кран 4 и включают компрессор. От воздуходувной установки воздух через обратные клапаны 1 и 5 поступает в пневмосеть склада хранения муки. Убедившись, что пневмосетьсвободна, закрывают кран поддува 4 и открывают краны 2 и 9, расположенные на одной магистрали. По магистрали 10 воздух будет поступать в днище, а по магистрали 7 — в верхнюю часть бункера с мукой. Воздух нагнетается до давления в сети 0,15 МПа, которое контролируется манометром 6. По достижении требуемого давления открывают пробковый кран на магистрали мукопровода; в процессе разгрузки по мере необходимости открывают кран 4 подачи воздуха на поддув

Рис. 24. Автомуковоз

Рис. 24. Автомуковоз

Рис. 25. Бункер автомуковоза

Рис. 25. Бункер автомуковоза

Рис. 26. Система воздухораспределенния

Рис. 26. Система воздухораспределенния

Аналогично разгружается второй бункер. Момент окончания разгрузки бункера характеризуется падением давления до нуля. По окончании разгрузки продувают разгрузочный шланг, открыв, полностью кран 4 подачи воздуха на поддув; отключают компрессор и перекрывают краны 2 и 9. Кран 3 установлен на магистрали, предназначенной для отбора воздуха для внешних нужд; краны 8 служат для сбрасывания давления.

Для подачи муки из автомуковоза в мукопровод системы аэро-зольтранспорта применяется разгрузочный рукав, изготовленный из прорезиненной ткани с металлическими спиралями. На обоих концах рукава имеются наконечникикаждый из которых снабжен тремя крюками и винтовой гайкой, присоединяемой к приемному щиткуи автомуковозу. Для снятия статического электричества на рукаве предусмотрена цепочка. По окончании работы концы рукава закрываются заглушками Для присоединения гибкого шланга автомуковоза применяется приемный шкаф — щиток, представляющий собой сварной шкаф с четырьмя приемными патрубками с наконечниками для присоединения гибкого разгрузочного рукава автомуковоза. Подключение гибких шлангов к приемным патрубкам шкафа производится рычажными захватами. Рабочее давление в трубах 0,15 МПа.

При поступлении на хлебопекарное предприятие муки в мешках

для ее выгрузки и подачи в силосы применяются приемники, пред

назначенные для подъема и опорожнения мешков с мукой. {

С помощью подъемника мешок с мукой поднимается к занимает наклонное положение под углом 25°. Из мешка мука через загрузочное отверстие подается в бункер, а оттуда через разгрузочное окно в питатель.

Для очистки от пыли мешок надевается на конечный патрубок и очищается потоком воздуха, всасываемого через циклон вентилятором. Для сбора мучной пыли используется бункер, расположенный под фильтром.

Для обеспечения пневматических систем бестарных установок сжатым воздухом применяют генераторы сжатого воздуха. К ним относятся компрессоры и воздуходувки. Подготовка сжатого воздуха и снабжение им пневматических систем производится по схеме: всасывающий воздушный фильтр — компрессор - масловодоотдели-тель с холодильником - обратный клапан - воздухосборник — водомаслоотделитель (вторичная очистка) - потребитель. При использовании воздуходувок применяют схему: шахта с всасывающим фильтром - воздуходувка - потребитель Для бестарных установок на хлебопекарных предприятиях используют поршневые компрессоры ВУ, ротационные компрессоры РК и воздуходувки (газодувки).

Поршневой компрессор состоит из корпуса и двух поршней, расположенных V-образно. Через воздушный фильтр 8 (рис. 27) воздух всасывается в цилиндр 5 первой ступени сжатия, где сжимается поршнем 4. Пройдя затем водомаслоотделитель с холодильником, 16 [ воздух поступает в цилиндр 9 второй ступени сжатия. Сжатый порш- fнем 10 воздух проходит следующий водомаслоотделитель 3, холодильник 6 и подается в пневмосеть. Холодильники снабжены предохранительными клапанами 7 на случай непредвиденного увеличения давления в воздушной системе. Привод поршней осуществляется от коленчатого вала 2, расположенного в картере Iкомпрессора. Для плавной работы компрессора на вал 2 надет маховик 15, который пальцами 13 соединен с полумуфтой 14.

Смазка всех трущихся поверхностей в компрессоре осуществляется централизованно, для чего в картере установлен масляныйфильтр 12, а на коленчатом валу 2—масляный насос 11. Производительность поршневых компрессоров в зависимости от марки равна 3-6 м3/ч, давление нагнетания 0,25-0,5 МПа

Рис. 27. Поршневой компрессор

Рис. 27. Поршневой компрессор

Ротационный компрессор применяется в системе аэрозольтранс-порта муки при разгрузке бункеров автомуковозов и может быть использован в стационарных условиях. По сравнению с поршневыму ротационного компрессора имеются следующие преимущества: небольшие габаритные размеры, простота обслуживания, возможность установки их непосредственно в производственных помещениях, отсутствие потребности в охлаждающей воде.

Ротационный компрессор состоит из корпуса, в котором вращается ротор.со скользящими лопатками, систем охлаждения и смазки.

От шкива 3 (рис. 28) приводится ротор 1, эксцентрично (на 14 мм) расположенный в цилиндре 4 корпуса 11. В радиальных пазах ротора 1 скользят уплотняющие лопатки 5, разделяющие пространство между ротором и цилиндром на 12 частей.

Всасываемый воздух очищается в фильтре 7, через всасывающий патрубок 8 захватывается скользящими лопатками 5, сжимается и выталкивается в нагнетательный канал 13.

Для охлаждения компрессора на приводном шкиве 3 укреплен осевой вентилятор 14. Чтобы улучшить его охлаждающее действие, применен направляющий кожух.

Смазка компрессора принудительная, под давлением, создаваемым в картере 9 сжатым воздухом, поступающим со стороны нагнетания. Масло поступает к двум масленкам 2 на торцовых крышках для смазки подшипников и к одной масленке 6 на всасывающем Патрубке 8 корпуса 11 — для смазки внутренней рабочей поверхности цилиндра 4 и лопаток 5. Производительность компрессора ротационного 4™9 м3/мин при создаваемом давлении 0,1 МПа.

Рис. 28. Ротационный компрессор

Рис. 28. Ротационный компрессор

Воздуходувка (газодувка) наиболее перспективна как генератор сжатого воздуха для использования в установках бестарного хранения муки. Преимущества ее по сравнению с компрессорной установкой следующие: отсутствие в воздухе примесей масла, простота обслуживания, небольшие габаритные размеры, значительно меньший расход электроэнергии.

Воздуходувки (рис. 29) с вращающимися поршнями-роторами применяются для транспортирования воздуха при невысоких перепадах давления. Принцип их действия заключается в механическом переносе воздуха поршнями со стороны всасывания 4 на сторону нагнетания 2 и идентичен действию шестеренного насоса: два ротора 3 одинакового профиля расположены на параллельных валах, вращение которых синхронизирует пара стальных цилиндрических шестерен 1. Роторы внутри цилиндра вращаются без смазки с небольшими зазорами между роторами и стенками корпуса.

В системах аэрозольтранспорта для смешивания муки с воздухом применяются шлюзовые роторные, шнековые икамерные питатели

Рис. 29. Воздуходувка

Рис. 29. Воздуходувка

Рис. 30. Шлюзовой роторный питатель

Шлюзовой роторный питатель устанавливают под бункером бестарного хранения муки. Питатель (рис, 30)состоит из собственно питателя-дозатора и привода. Питатель-дозатор представляет собой затвор лопастного типа, состоящий из корпуса8, двух торцовых крышек 5 и лопастного ротора 9, вращающегося в подшипниковых опорах 4 на валу 2Привод питателя-дозатора осуществляется от электродвигателя через вариатор скорости, червячный редуктор и цепную передачу с вращением вала 2 от звездочки 3. Вариатор скорости позволяет по мере надобности плавно изменять частоту вращения ротора, регулируя тем самым производительность, т. е. обеспечивая смешивание (валку) муки, подаваемой в продуктопровод пневматической системы при параллельном включении в группу бункеров

Питатель работает следующим образом. Мука через воронку 6 поступает в карманы ротора 9. Ротор, медленно вращаясь, подает муку в нижнюю часть корпуса питателя, ограниченную сверху лопастями ротора, а снизу - стенкой корпуса 8, образующими камеру, в которую входят патрубки, расположенные по одной оси на двух торцовых крышках питателя. Патрубок 7 служит для подвода воздуха, патрубок 1 — для выхода смеси муки с воздухом. Сжатым воздухом мука проталкивается в транспортирующий продуктопровод. Производительность шлюзового роторного питателя по муке 0,45-1,7 кг/с, частота вращения ротора 6-40 об/мин.

Основной недостаток шлюзовых питателей — большая утечка сжатого воздуха через неплотности. Герметичность шлюзовых питателей, зависящая от величины зазоров между корпусом и ротором, а также между ротором и крышками, сильно снижается вследствие деформации вала. Деформацию вызывает большой перепад давления в зонах загрузки и выгрузки материала, ведущий к повышенному износу лопастей ротора. Для улучшения герметизации увеличивают жесткость конструкции, применяют регулируемые бронзовые накладки на лопасти, повышают точность обработки сопрягаемых поверхностей ротора и корпуса,

Шлюзовые питатели сравнительно просты, малогабаритны, имеют небольшую массу. Основное достоинство шлюзовых питателей - малый расход энергии на привод.

Шнековой питатель в сварном или литом корпусе 5 (рис. 31) имеет рабочий орган — шнек 4 с переменным шагом витков. Дляприема муки в корпусе 5 установлена приемная воронка 3. С одной торцовой стороны корпуса питателя установлена подшипниковая опора 2, в которой вращается шнек, с другой к корпусу питателя крепится камера 6 смешивания, снабженная патрубком 10 для подачи сжатого воздуха. Привод шнекового питателя осуществляется от электродвигателя 1.

Мука, поступая в питатель, подхватывается шнеком 4 и движется в направлении камеры смешивания, при этом за счет перемен-г ного шага витков шнека создается мучная пробка. Преодолевая под*) пор сжатого воздуха, мука поступает в камеру смешивания 6, в я нижнюю часть которой под пористую перегородку 9, выполнен->.-. ную из бельтинга, через патрубок 10 подается сжатый воздух, который, смешиваясь с мукой, образует аэрозольную смесь. Через выходной патрубок 7 смесь поступает в мукопроводДавление, создаваемое шнеком при образовании мучной пробки в выходном отверстии корпуса питателя, препятствует прорыву сжатого воздуха из камеры смешивания в приемную воронку 3. Для осмотра камера 6 снабжена люком с запорным устройством 8.

В отличие отшлюзовых, в шнековых питателях утечка воздуха не превышает 10-15 %, что достигается, главным образом, в результате образования пробки из материала на входе камеры. Основной недостаток шнекового питателя — высокий удельный расход энергии, затрачиваемой на перемещение и уплотнение муки

Камерные питатели (рис. 32) состоят из цилиндрического корпуса 1 с приваренной к нему сферической крышкой и съемным днищем, контейнера 13 и весового устройства 4.

Б крышке корпуса предусмотрен приемный патрубок 5, через который поступает мука, контактный манометр 3 и предохранительный клапан. С правой стороны к корпусу приварена лапа 9, опирающаяся на призму кронштейна, а с левой — лапа, соединенная тягой 2 с весовым механизмом, расположенным в металлической коробке.

Внутри корпуса приемный патрубок перекрывается конусным клапаном 6, связанным системой рычагов 7 с пневматическим исполнительным механизмом 8

Рис. 31. Шнековый питатель

Рис. 31. Шнековый питатель

В днище корпуса с уклоном установлена пористая перегородка 11 для аэрации муки, а сбоку предусмотрен патрубок 10 для подачи под пористую перегородку по гибкому шлангу сжатого воздуха от компрессора.

Весовое устройство представляет собой металлический шкаф, внутри которого размещено коромысло с гирей и электрическим контактом. На дверце шкафа расположены сигнальные лампы и тумблер для включения в электросеть.

Внутри корпуса питателя установлена выводная труба 12 для выгрузки муки. Выводной конец 14 трубы присоединяется мягким гибким шлангом к трубопроводу, по которому мука направляется к месту назначения.

Мука через приемный патрубок заполняет корпус, и когда масса питателя с мукой достигнет установленной величины, электроконтакт на коромысле замкнется и включит электромагнитный прибор пневматического исполнительного механизма. Последний через систему рычагов закроет приемный клапан и прекратит поступление муки в корпус. Одновременно открывается электромагнитный вентиль, и сжатый воздух, пройдя в корпус через пористую перегородку, смешивается с мукой, и по достижении необходимого давления

смесь выдавливается через выводную трубу в продуктопровод. По освобождении питателя и продуктопровода от муки, давление в системе падает, контактный манометр включает воздухораспределитель, который перекрывает подачу воздуха в днище, открывает приемный клапан, и цикл работы питателя повторяется

Рис. 32. Камерный питатель

Рис. 32. Камерный питатель

Продуктопроводы. Для бестарного внутризаводского транспортирования муки применяются продуктопроводы, состоящие из следующих элементов: труб, отводов, разъемных безуступных муфт.

Для продуктопроводов применяются трубы стальные бесшовные холоднотянутые и холоднокатаные.

Отводы для продуктопроводов и воздуховодов изготавливаются из стальных труб. Отводы не должны иметь трещин и других дефектов, связанных с их изготовлением. Радиус изгиба отводов должен быть не менее 10d трубы. Места обреза у отводов должны быть зачищены.

Для герметичного соединения труб применяются разъемные безуступные самоуплотняющиеся муфты. Они состоят из двух половин, стягиваемых болтами, и трех кольцевых резиновых прокладок, надеваемых на плотно соединяемые зачищенные концы труб.

При соединении труб на фланцах необходимо, чтобы концы труб не выходили за поверхность фланцев, а прокладки соответствовали площади соприкосновения фланцев. При соединении гайки болтов должны располагаться на одной стороне, причем болты затягивают равномерно, не допуская перекоса.

Крепление несущих конструкций продукто- и воздухопроводов производится на металлических консолях, кронштейнах или стеллажах при помощи хомутов из полосовой стали. Консоли и кронштейны устанавливаются на кирпичных и бетонных стенах и колоннах или крепятся на подвесках к междуэтажным перекрытиям. При прокладке трубопроводов через стены, перегородки и перекрытия они должны заключаться в гильзы из стальных труб диаметром на 10—20 мм больше, чем диаметр основных труб.

Перед пуском трубопроводы продувают сжатым воздухом для удаления остатков муки и посторонних предметов.

Звуковые сопла. Для предотвращения завалов муки в продук-топроводах, возникающих при работе двух или более питателей от одного компрессора из-за недостатка воздуха или давления, в системе пневмотранспорта с повышенным давлением устанавливаются звуковые сопла.

Установка звукового сопла (рис. 33) состоит из направляющих отрезков труб I, входного фланца 2, прокладок 3, сопла 4, выходного фланца 5 и присоединительных фланцев 6. Сопло изготавливается из стали на токарном станке. Внутренний профиль сопла выполняется согласно специальному расчету.

Принцип работы звукового сопла основан на увеличении скорости и снижении давления воздуха при прохождении его через суживающееся отверстие. При этом снижается расход воздуха, зависящий от перепада давлений на выходе из сопла (Р2) и на входе (Р,). Расход воздуха достигает максимального значения только при Р2/Р, = 0,53.

Правильно выбранные „ смонтированные на воз-Рис33СхемаустановкиJByKOBOroсопла духоводах звуковые сопла

позволяют работать двум или трем питателям от одного компрессора. Это дает возможность производить смешивание муки из двух или трех силосов.

Для переключения потока муки, транспортируемой по трубам, с основной магистрали в ответвления (например, в силосы, бункеры и т.п.) применяют двух-, трех- и шестипозиционные переключатели с электропневматическим, электромеханическим или пневматическим управлением.

Переключатель двухпозиционный с электроприводом (рис. 34, а) состоит из корпуса 12, пробки 9, электродвигателя 4 с редуктором 3 и конечного выключателя 6. В корпусе имеются три цилиндрических отверстия 1, 5, 8, причем отверстие 8 расположено подутлом 45'. В пробке 9 имеется одно отверстие, расположенное эксцентрично по отношению к ее оси вращения (на 17,5 мм). Пробка поворачивается от электродвигателя 4 посредством цепной передачи 2 через пробковую цапфу 10. JTpo6Ka может перекрыть проход муки или занять одну из двух позиций: I или II (рис. 34, б). В положении I, когда оси отверстий пробки и корпуса совпадают, мука из подводящей трубы 5 может быть направлена в отводящую трубу 1. В положении II подводящая труба 5 через отверстие в пробке совпадает с отводящей трубой 8.

Прекращение поворота пробки обеспечивается конечным выключателем 6, на роликовый рычаг 7 которого воздействуют пластинки, прикрепленные к звездочке, закрепленной на пробковой цапфе 10. Установка пробки в то или иное положение обеспечивается реверсированием электродвигателя. Пальцем 11 фиксируются крайние положения пробки 9.

Рис. 34. Переключатель с электроприводом:

а — общий вид; б — схема работы.

Двухпозиционный переключатель с пневмоприводом (рис. 35) состоит из корпуса 5 с присоединенными к нему подводящим патрубком 4 и отводящими патрубками 1 и 9. Внутри корпуса находится поршень 8 с двумя каналами 10 и 11, сходящимися под углом. Поршень перемещается сжатым воздухом в ту или иную сторону в зависимости от того, из какого золотника 7 по трубе 2 в цилиндр подается сжатый воздух из распределительной коробки 3. Как показано на рис. 35, б (поз.I), канал подводящего патрубка 4 через отверстие 10 поршня совпадает с каналом отводящего патрубка 9.При перемещении поршня вправо (поз.II) канал подводящего патрубка 4 будетсовпадать через наклонное отверстие 1 ] в поршне с каналом отводящего патрубка 1.

По опыту эксплуатации бестарных установок ряда хлебозаводов подключение гибкого шланга к автомуковозу производится без приемного шкафа-щитка непосредственно к продуктопроводу, направленному к каждому бункеру склада. Это значительно упрощает схему транспортирования и делает излишним применение переключателей со сложной системой управления ими

Рис. 35. Переключатель с пневмоприводом:

Рис. 35. Переключатель с пневмоприводом:

а — общий вия; б — схема работы

Емкости для хранения муки. На складах бестарного хранения муки применяются стальные емкости, которые различаются по форме, размерам и вместимости.

Цилиндрические бункеры имеют следующие преимущества перед прямоугольными:

меньшая поверхность стенок при одинаковых объемах, высотах и углах наклона стенок в выгрузочной части цилиндрических бункеров;

отсутствие двугранных наклонных углов, затрудняющих разгрузку бункера;

отсутствие больших изгибающих усилий в стенках, что позволяет при небольшой вместимости применять бескаркасные, стальные бункерыБункер М-118 (рис. 36) разработан для хранения муки в складах с ограниченной высотой и состоит из следующих основных узлов: днища 2, нижней пирамидальной секции 4 и прямоугольной секции 6.

Днище бункера представляет собой сварной короб из листовой стали, в котором устроены два аэрожелоба, расположенные под углом 12° к горизонту. Аэрожелобы состоят из керамических пористых плит 11, покрытых сверху бельтингом 10. Под керамические плиты через патрубки I центробежным вентилятором подается сжатый воздух для аэрирования муки во время выгрузки. Через патрубки 3 по мере надобности подается сжатый воздух от компрессора с целью разрушения сводов муки в случае их образования. Секция 6 снабжена восемью лапами 5, которые опираются на балки междуэтажных перекрытий или на другие несущие конструкции. Верхняя секция закрыта крышкой, на ней размещены отверстия 8, в которые устанавливают матерчатые фильтры для выпуска воздуха и две осветительные лампы 7. На торцовых стенках верхней секции расположены два патрубка 9 для подводящих мукопроводов, а на днище — патрубок 12 для присоединения питателя, с помощью которого мука из

бункера отбирается на производство. На боковых стенках днища бункера расположены смотровые окна.

Рис. 36. Бункер M-U8

Бункер А1-ХБУ состоит из металлической прямоугольной секции 5 (рис. 37) и двух призматическихжелобов 1. На крышке секции 5 предусмотрены рамы 3 для установки фильтров. Мука поступает по патрубкам 4, которые внутри бункера снабжены отверстиями для распределения муки по всей длине бункерПризматические желобы 7 имеют откосы под углом 60° и наклонены продольно под углом Т к горизонту, Желобы оборудованы аэрируемым днищем, состоящим кз керамической, пористой плитки и бельтинга 8. Для разгрузки бункера воздух по трубам 2 подводится под пористые плитки. Смешиваясь с воздухом, мука приобретает свойства жидкости и, стекая к поперечному желобу 6, выводится через отверстие 9.В передней, торцовой стенке имеются два смотровых люка, предназ-наченных для проникновения внутрь бункера для его очистки, осмотраи ремонта. Дверцы люков застеклены органическим стеклом, на котором установлены стеклоочистителиприводимые в движение вручную. Бункер опирается на трубчатые стойки 10

Рис.37. Бункер А1-ХБУ

Бункер ХЕ-160 (рис. 38) состоит из цилиндрической и конической частей, изготовленных из листовой стали. Конусная часть наклонена под углом 60° к горизонтуДля свободного выхода муки в Нижней конической части имеется ложное днище в виде решеток 8 с туго натянутой на них хлопчатобумажной лентой 9. В пространство между ложным днищем и металлическойстенкой через патрубок 7 вентилятором высокого давления  подается сжатый воздух, который проходя через ленту, аэрирует муку и обеспечивает свободный выход муки через отверстие 10.

подается сжатый воздух, который проходя через ленту, аэрирует муку и обеспечивает свободный выход муки через отверстие 10.

Над ложным днищем расположены трубы 5, по которым подается сжатый воздух от компрессора или воздуходувки, предотвращающие сводообразование. Бункер разгружается через патрубок 1 в крышке, к которому присоединяют трубы. В крышке имеется также отверстие 2, над которым устанавливают фильтр для очистки выходящего наружу воздуха.

Для осмотра и очистки предусмотрен люк 4 с герметично закрывающейся крышкой. Предельные количества муки контролируются сигнализаторами верхнего уровня 3 и нижнего уровня 6. Сигнализатор 3 срабатывает на прекращение заполнения бункера, а сигнализатор 6 сообщает о том, что бункер пуст.

За рубежом все более широкое применение находят гибкие бункеры и контейнеры, изготавливаемые из различных синтетических и комбинированных материалов (полиэтилена, полистирола, полипропилена, полиэфирных и полиамидных волокон, стеклопластика, фибры, бельтинга и др.). Эти материалы прочны, легки, устойчивы к микроорганизмам, плесени и атмосферным воздействиям, гигиеничны, не дают усадки и хорошо сохраняют форму.

Мука в таких бункерах практически не слеживается, т.к. при заполнении и разгрузке геометрическая форма буккера немного изменяется, Синтетическая ткань пропускает воздух внутрь гибкой емкости, поэтому на ее стенках не осаждается конденсационная влага и в прилегающих слоях муки не образуются комки.

Основные достоинства гибких емкостей - простота монтажа и возможность установки в небольших помещениях. По требованию заказчика емкости могут быть изготовлены индивидуальной конструкции, учитывающей особенности их монтажа на конкретном предприятии. Гибкие емкости можно подвешивать к верхнему перекрытию или устанавливать на полу с креплением на простом каркасе, Вместимость таких емкостей составляет от 1 до 40 т. Возможен их монтаж в складах муки открытого типа. В этом случае основной материал гибкого бункера облицовывается листовым алюминием, слоем полихлорвинила, неопрена или резины.

Для разделения аэросмеси, состоящей из продукта и воздуха, на составные части и для удаления воздуха служат фильтры, которые подразделяются на фильтры-разгрузители и встряхивающиеся,

Фильтр-разгрузитель (рис. 39) включает в себя две основные части: нижнюю и верхнюю. Нижняя часть состоит из конического циклона 6, удаляющего муку из системы через осевое разгрузочное отверстие, и короткого цилиндра 5 с приемным патрубком 7 для поступления аэросмеси. Верхняя часть представляет собой цилиндр 3 с закрепленными над ним крышкой 2 и рычагом 1, к которому на пружине подвешен фильтрующий стакан 4,

Работа фильтра-разгрузителя заключается в следующем. Продукт с помощью питателя подается в виде воздушно-продуктовой смесив приемный патрубок 7 фильтра и разделяется в нем, частицы продукта оседают в коническую часть 6 разгрузителя, а запыленныйвоздух проходит через ткани фильтрующего стакана 4, освобождается от содержащейся в нем пыли Ткани фильтрующего стакана очищаются при периодическомвстряхиваниив результате чего осевший на внутренней поверхности ткани продукт попадает внутрь циклона к разгрузочному отверстиюВоздушный фильтр может быть самостоятельно смонтирован на бункерах ИЛИ другом оборудовании.

Рис 39. Фильтр-разгрузитель

Встряхивающийся фильтр (рис. 40) предназначен для очистки воздуха от мучной пыли, образующейся при транспортировке муки в бункеры.

Он представляет собой раму 2 с кожухом, на котором расположены жалюзи. Внутри рамы смонтированы фильтрующие рукава 5, неподвижно закрепленные в нижней части на патрубках 6, в которые поступает из бункера воздух, смешанный с мукой. Верхняя часть рукавов глухая и закреплена на доске 3, которая подвешена к раме на пружинах 1 и упругих блоках 4. Левый край доски соединен с эксцентриком 8 приводного устройства 7.

Для работы фильтра включают привод 7, и эксцентрик 8 передает колебательное движение на доску 3, а следовательно, и на верхние концы фильтрующих рукавов 5. Рукава встряхиваются, и осевшая на их внутренней поверхности мука осыпается в бункер, на котором они установлены. Привод встряхивания фильтрующих рукавов включают на 10-30 с после каждого цикла работы фильтра. Фильтрующие рукава встряхивают, когда воздушно-мучная смесь не поступает в фильтр.

Рис. 40. Встряхивающийся фильтр

Силосы и бункеры оборудуют малогабаритными электронными сигнализаторами уровня муки, обеспечивающими дистанционный контроль и сигнализацию. Принцип действия сигнализатора уровня основан на изменении емкости датчика в зависимости от изменения уровня среды, преобразуемого в сигнал управления реле.

Количество сырья в емкостях для бестарного хранения в настоящее время определяется с помощью тензометрических весов. Принцип тензометрическоговзвешиванияоснованна изменении электрического сопротивления проводника при его Деформировании Между опорным кольцом емкости и вертикальными стойками крепятся узлы встройки с силоизмерительными преобразователями. Узел встройки служит для плавной установки емкости на тензопреобразо-ватель. Выходной сигнал тензопреобразователя, пропорциональный имеющейся нагрузке, поступает на электронный усилитель, затем — на вторичный прибор, шкала которого проградуирована в тоннах.

При наладке системы тензометрического взвешивания необходимо обеспечить свободное перемещение емкости в вертикальном направлении и равномерность нагрузки каждого тензопреобразователя. При этом не должно быть жесткой связи емкости со всеми видами коммуникаций. Все жесткие соединения трубопроводов заменяют гибкими вставками. Необходимо строго контролировать вертикальность установки емкости. Возможные колебания показаний тензопреобразователей при открытой установке емкости из-за ветровой нагрузки компенсируются за счет дифференцированного снятия показаний с каждого преобразователя и дальнейшего суммирования сигналов во вторичном приборе.

Применение тензометрического взвешивания позволяет принимать и отпускать на производство основное и дополнительное сырье по массе, а также упростить схему КИПиА. На современных хлебопекарных предприятиях практикуется установка емкостей для муки, соли, сахара, жиров и других компонентов на тензопреобра-зователи с выводом сигналов вторичных приборов на ЭВМ. Для надежной и безопаснойэксплуатацииаэро-зольтранспортных установок необходимо учитывать следующее.

Одним из недостатков, имеющих иногда место при эксплуатации аэрозольтранспортных установок, являются завалы в мукопроводах. Для их предотвращения необходимо соблюдать последовательность пуска и останова аэрозольтранспортных линий: при пуске сначала производится продувка сжатым воздухом в течение 1 — 2 мин всей линии от питателя до приемной емкости, после чего мука загружается в мукопровод; при остановке сначала прекращают подачу муки и продувают линию (в течение 1 мин) до полного удаления муки.

Для облегчения ликвидации завалов (пробок) муки при монтаже мукопроводов устанавливают продувочные штуцеры перед коленами, двойными и простыми отводами, а также перед каждым разветвлением. При использовании центральных компрессорных станций для обслуживания двух или более одновременно работающих питателей перед каждым устанавливают регулятор расхода и давления воздуха.

В процессе бестарного хранения муки в емкости могут возникать слои уплотненного материала, так называемые, статические своды. Кроме того, своды могут образовываться и при истечении материала, если возникающее в материале напряжение не превышает прочности свода. Сводообразование затрудняет разгрузку емкостей и приводит к неустойчивой работе пневмотранспортной установки.

Для лучшей выгрузки муки из емкостей рекомендуется:

1) устанавливать пневматические сводообрушающие устройства;

2) облицовывать стенки емкостей материалами с низкими коэффициентами трения. Противолежащие стенки прямоугольных емкостей целесообразно покрывать материалами с различающимися коэффициентами трения;

3) уменьшать продолжительность пребывания сыпучего сырья в емкости;

4) монтировать в емкостях механические сводообрушающие устройства в виде цепей, штанговых рыхлителей, ворошителей и т.д.;

5) устанавливать виброщиты, вибраторы.

Примером пневматического устройства для облегчения разгрузки емкостей является конструкция (рис. 41), устанавливаемая в конусной части 2 бункера над разгрузочным окном 8 корпуса 1. Она имеет блоки пористых элементов 3, заключенные в перфорированный кожух 4 без зазора. Блоки пористых элементов связаны кольцевым коллектором 5, который, в свою очередь, соединен посредством трубопровода 6 с электропневматическим клапаном 7 и источником сжатого воздуха. Устройство снабжено щитом управления 9.

Пористый элемент представляет собой трубку из поливинилх-лорида. Трубка заключена в металлический перфорированный кожух, предохраняющий пористый элемент от разрушения.

Воздух подается под давлением 0,2-0,3 МПа в режиме: подача — 0,30 с, пауза — 30 — 300 с. Расход воздуха составляет 10—12 м3/ч.

Рис. 41. Пневморазгрузочное устройство бункеров

Рис. 41. Пневморазгрузочное устройство бункеров

Примером использования энергии вибраций для облегчения разгрузки является виброразгрузочное устройство (рис. 42), состоящее из переходного цилиндра 3, подвесных рычагов с сайлент-блоками 2, эластичного уплотнения 1, вибратора 4, вогнутого днища 5 с выпускным конусом б, выпуклого круглого рассекателя 7, соединенного с днищем регулировочными стойками. Диаметр рассекателя меньше диаметра переходного цилиндра для образования регулируемого зазора для расхода муки. В нерабочем состоянии мука сдерживается рассекателем и сво-дообразования не происходит. Во время работы электровибратор вызывает вибрацию днища вместе с жестко связанным с ним рассекателем, что разрушает слой муки, которая свободно вытекает из регулируемого зазора из днища бункера в питатель пневмосистемы. Регулирование величины зазора позволяет изменять пропускную способность установки до 20 т/ч,При эксплуатации бестарных складов хранения муки необходимо учитывать, что твердые частицы муки, взвешенные в воздухе, составляют дисперсную систему — аэрозоль.

Рис. 42. Виброразгрузочноеустройство бункеров

Рис. 42. Виброразгрузочноеустройство бункеров

При транспортировании муки происходит электризация аэрозоля, в результате возникают заряды статического электричества. Электрические потенциалы заряженных частиц муки и трубопроводов достигают больших значений — десятков тысяч вольт — и зависят от скорости движения аэрозоля, концентрации частиц и степени их измельчения. Накопление таких зарядов может привести к взрыву и пожару. Для пшеничной муки показатель взрывоопасное™ (нижний концентрационный предел взрыва) — 20 г на 1 м3 воздуха, и чем меньше этот предел, тем быстрее могут образовываться взрывоопасные концентрации. При эксплуатации бестарных установок особое внимание следует уделить вопросам надежного заземления всех элементов аэрозольтранспортнойустановкиВеличина статического заряда зависит от материала, из которого изготовлен трубопровод пневматической установки. На хлебозаводах трубопроводы выполняются из разного материала. Для присоединения автомуковоза к продуктопроводу склада применяется прорезиненный шланг, сам продукте провод обычно выполняется из стальных труб, а для удобства наблюдения за движением муки отдельные участки делаются из органического стекла,

Исследованиями установлено, что на участках прорезиненного шланга и вставок из органического стекла скапливается большое количество статических зарядов, которые могут вызвать появление искрового заряда в муке и воспламенить смесь муки с воздухом в лродуктопроводе.

Чтобы предотвратить возникновение высокого потенциала электростатического заряда при пневматическом транспортировании муки в бестарных установках на хлебозаводах, необходимо соблюдать следующие требования:

металлические трубопроводы должны быть заземлены;

все оборудование и механизмы* являющиеся источниками возникновения опасных потенциалов статического электричества, т. е. дозаторы муки, металлические емкости, шнеки, питатели и т. п., должны быть заземлены;

все фланцевые соединения трубопроводов должны быть шунтированы гибкими перемычками, а матерчатые фильтры прошиты тонкой медной проволокой и заземлены;

все параллельно расположенные трубопроводы для выравнивания потенциала и предотвращения искрения должны быть соединены между собой перемычками через каждые 20-25 м;

все смотровые вставки из органического стекла в трубопроводах и прорезиненные шланги должны быть шунтированы с внутренней и наружной сторон, а наконечник шланга должен быть выполнен из металла, не дающего искры при ударе (бронза, алюминий);

автомуковозьг в момент разгрузки должны присоединяться к общезаводской сети защитного заземления  Мучные склады должны быть оборудованы системой аспирации, а в местах наибольшего выделения мучной пыли должны быть установлены пылесосы и вытяжные зонты. Для предотвращения распыла муки необходимо обеспечить герметичность технологического оборудования — на крышках люков, бункеров, норий должны быть уплотняющие прокладки. Мукопроводы должны иметь герметичное соединение.

Мучные склады должны быть оборудованы системой аспирации, а в местах наибольшего выделения мучной пыли должны быть установлены пылесосы и вытяжные зонты. Для предотвращения распыла муки необходимо обеспечить герметичность технологического оборудования — на крышках люков, бункеров, норий должны быть уплотняющие прокладки. Мукопроводы должны иметь герметичное соединение.

2020-10-12

2020-10-12 2224

2224