Исходные данные для проектирования

Исходными данными для выбора и проектирования схемы газоочистной установки являются результаты инвентаризации газовоздушных выбросов. Из акта инвентаризации выберем необходимые данные для стадии промазки профильной ленты клеем и окраски поверхности покрышек. Необходимые данные инвентаризации представим в виде таблицы 5.1[2].

Таблица 5.1 – Данные инвентаризации

| Источник выбросов | Источник выделения загрязняющих веществ | Параметры газовоздушной смеси на выходе из источника выбросов | Загрязняющее вещество | Количество ЗВ, выбрасываемых в атмосферный воздух от источника выделения | ||||

| Температура, °С | Скорость, м/с | Объем, м3/с | Код | Наименование | г/с | т/год | ||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| Труба. Общеобменная | Пост промазки клеем | 20,8 | 8,7 | 2,711 | 0551 | Углеводороды ациклические | 0,110 | 0,729 |

| 0655 | Углеводороды ароматические | 0,011 | 0,070 | |||||

| 0550 | Углеводороды непредельные алифатического ряда | 0,232 | 1,541 | |||||

| 0401 | Углеводороды предельные алифатического ряда С1–С10 | 0,067 | 0,448 | |||||

| Труба. Общеобменная | Стеллажи сушки | 22,8 | 9,1 | 2,240 | - | Бензин-растворитель для лакокрасочной промышленности (уайт-спирит) (нефрас С4-155/200),в т.ч.: | 0,282 | 2,167 |

| 0551 | Углеводороды ациклические | 0,073 | 0,563 | |||||

| 0655 | Углеводороды ароматические | 0,071 | 0,542 | |||||

| 0401 | Углеводороды непредельные алифатического ряда | 0,093 | 0,715 | |||||

| 0550 | Углеводороды предельные алифатического ряда С1–С10 | 0,045 | 0,347 | |||||

Используем данные инвентаризации для расчета и выбора необходимых параметров выбранного аппарата.

Возможные варианты проектных решений

Источниками загрязнения воздуха углеводородами являются все лакокрасочные, газо- и нефтехимические, углехимические, многие биохимические и плазмохимические производства, силовые установки и автомобильный транспорт, действующие на основе углеводородных энергоносителей.

Очистку воздуха от органических соединений в зависимости от источника загрязнения и материально-технических возможностей производят с помощью разных каталитических систем, адсорбентов, абсорбентов, адсорбционных и абсорбционных аппаратов, мембран, бактерий и технологий сжигания, криогенирования, фотоокисления, окисления при воздействии на газовоздушную смесь электрического разряда и ускоренных электронов.

Наиболее подробно рассмотрим 3 метода очистки от летучих органических соединений и сравним их между собой.

Способ абсорбции углеводородов из газовоздушных смесей пропусканием смеси газов через жидкий слой органического абсорбента, отличающийся тем, что в качестве абсорбента газов применяют использованные индустриальные масла (отходы).

Технологическое оборудование для осуществления способа адсорбции и оборудование для выполнения норм техники безопасности может быть использовано в самом простейшем варианте. В то время как для процессов нейтрализации газообразных углеводородов в условиях высоких и низких температур, высоковольтного электрического разряда и ускоренных электронов требуется оборудование, соответствующее самым высоким технико-технологическим требованиям. Углеводороды по способу адсорбции не разлагаются (не уничтожаются) до воды и углекислого газа, как в технологиях катализа, сжигания и окисления с применением электрического разряда и ускоренных электронов, а накапливаются в абсорбере. Это увеличивает конкурентную способность способа в отношении экологичности и экономичности. И, наконец, в плане потенциальной возможности повышения селективности поглощения углеводородов абсорбционный способ не имеет себе равных среди известных способов. Селективность способа можно увеличивать практически неограниченно модификацией состава абсорбента.

По технической сущности к предлагаемому способу абсорбции углеводородов из газовоздушных смесей наиболее близок способ очистки газов от паров растворителей, пахучих веществ и других вредных газов. В этом патенте газообразные вещества, газовую смесь пропускают через абсорбирующую загрязнения промывную жидкость. В качестве промывной жидкости применяют: оливковое, касторовое, миндальное масла, масло из оливковых косточек, масло ядра ореха лещины, масло ядра земляного ореха, рапсовое, сурепковое, кунжутное, маковое масла, масло ядра букового ореха, маисовое, подсолнечное, соевое, хлопковое масло, зерновое, конопляное, древесное масло, масло грецкого ореха или смеси вышеназванных масел.

К недостаткам известного способа относится применение дорогостоящих масел и их низкая абсорбционная емкость. Низкая абсорбционная емкость растительных масел по углеводородным газам объясняется высоким содержанием (до 60-70%) в них жирных карбоновых кислот и их глицериновых эфиров, которые уменьшают сродство углеводородов к этим маслам. Дороговизна вышеназванных растительных масел делает этот способ недоступным для практической очистки газовоздушных смесей от углеводородов.

Задача изобретения – увеличение абсорбции алифатических, ароматических и непредельных углеводородов и их производных из газовоздушных потоков.

Технический результат достигается тем, что в качестве абсорбента применяют использованные масла (отходы) с динамической вязкостью от 0,5 до 1,6 Па·с. Масляные остатки (отходы) были взяты после использования индустриальных масел в шарикоподшипниковом производстве. Процесс абсорбции углеводородных газов проводят пропусканием газовоздушной смеси через слой масел в абсорбере снизу вверх.

В изобретении в качестве абсорбата использована очень сложная смесь алифатических и ароматических углеводородов (СУ), являющаяся отходом производства катализатора полимеризации пропилена.

Способ термической очистки отработанного воздуха производства синтетических каучуков от ароматических углеводородов путем сжигания совместно с природным газом в топке парогенераторного котла.

Изобретение относится к охране окружающей среды и может быть использовано в производстве синтетических каучуков, в нефтехимической и нефтеперерабатывающей промышленности. В способе термической очистки отработанного воздуха производства синтетических каучуков от ароматических углеводородов путем сжигания совместно с природным газом в топке парогенераторного котла процесс осуществляют при температуре 1000–1200°С в присутствии линейных или циклических непредельных олигомеров бутадиена с числом олигомеризации 2–4 при массовом соотношении в смешанном потоке отработанного воздуха указанных олигомеров и ароматических углеводородов 1:50–100. Заявляемый способ позволяет сократить необходимое время пребывания отработанного воздуха в зоне горения в 15–30 раз, повысить степень очистки воздуха до 98-99%, снизить остаточное содержание ароматических углеводородов в очищенном воздухе в 2–2,5 раза.

В настоящее время для обезвреживания воздушных выбросов в производстве синтетических каучуков, составляющих до 300000 м3 в час с одной технологической линии, используют термокаталитический метод, позволяющий на 90–95% удалять из воздуха органические загрязнения, в том числе ароматического типа. Для этих целей используют дорогостоящие платиносодержащие катализаторы или катализаторы, включающие дефицитные окислы марганца или других металлов.

Однако серьезным недостатком известных методов является необходимость предварительной очистки отработанного воздуха от посторонних примесей, таких как пыль, серосодержащих и других веществ, способных необратимо «отравлять» катализаторы, значительно сокращая срок их эксплуатации. Кроме того, известные способы очистки сопровождаются значительными энергетическими затратами, связанными с необходимостью предварительного подогрева очищаемого воздуха до 400–500oC. При этом выделенное тепло как от сжигания природного газа, так и органических загрязнителей практически не утилизируется и выбрасывается с очищенным воздухом в атмосферу. Энергозатраты, связанные с предварительным нагревом очищаемого воздуха, составляют более 2/3 от эксплуатационных расходов, необходимых для осуществления процесса очистки.

Известный способ применяют для обезвреживания газов от легкоокисляемых токсичных, а также дурно пахнущих примесей. При этом степень очистки воздуха от примесей может достигать более высоких значений, чем в термокаталитическом способе, и обеспечивать уровень очистки по отдельным легкоокисляемым компонентам ниже уровня предельно допустимых концентраций (ПДК).

Однако ароматические углеводороды относятся к классу трудно окисляемых и весьма токсичных органических соединений, в связи с чем термический способ очистки воздуха от них до уровня ПДК требует значительного увеличения времени пребывания обрабатываемого воздуха в зоне горения, что снижает производительность установки термического дожига как по объему очищаемого воздуха, так и по выработке пара или горячей воды при утилизации выделяемого тепла. Указанные недостатки известного способа делают его малоэффективным при использовании для очистки отработанного воздуха производства синтетических каучуков, выделяемого, как указывалось выше, в количестве до 300000 м3 в час с одной технологической линии и содержащего до 1500 мг/м3 ароматических углеводородов.

Углеродно - вакуумная адсорбция. Технология системы рекуперации паров предлагаемая ЧУП «Сервис-Мера» производиться американской фирмой «Jordan Technologies, Inc» - лидером в данной области.

Вакуумная система, основанная на использовании сухих винтовых вакуумных насосов, имеет многочисленное преимущество по сравнению с жидкостными, пластинчато-роторными системами с масляной смазкой и мембранными технологиями. Она не только предлагает простейшую и безопасную конфигурацию, но и потребляет меньше энергии, требует меньшего обслуживания, не вырабатывает вторичных отходов, не загрязняет продукт рекуперации и может использоваться для любых нефтяных и химических продуктов.

УРП на основе сухой вакуумной технологии признана во всём мире как лучшая технология на рынке большинством мировых нефтяных компаний и компаний по хранению жидких веществ.

Принцип работы:

- установка оснащена двумя одинаковыми адсорберами, наполненными активированным углем. Один адсорбер работает, принимая пары, в режиме адсорбции, в то время как другой адсорбер выключен из работы и находится в режиме регенерации. Предусмотрены клапаны-переключатели для автоматического переключения адсорберов из одного режима в другой, чтобы обеспечить непрерывную готовность установки к приему паров. Установка автоматически запускается при начале операции налива и останавливается, переходя в режим готовности, когда операция завершена;

- во время адсорбции, поступающая смесь углеводородных паров и воздуха движется вверх через емкость адсорбера, работающего в режиме адсорбции. Находящийся внутри адсорбера активированный уголь адсорбирует углеводородные пары, и чистый воздух, выходящий из слоя угля, содержит минимальное количество углеводородов;

- во время регенерации, ранее адсорбированные углеводородные пары удаляются из активированного угля, и возможность угля адсорбировать пары восстанавливается. Регенерация угольного слоя выполняется сочетанием методов глубокого вакуума и удаления продувочным воздухом. В конце цикла регенерации, давление в адсорбере повышается, и он снова возвращается в режим адсорбции.

- сухой вакуумный насос является источником вакуума для регенерации активированного угля. Насос регенерирует концентрированные углеводороды, находящиеся на угольной подушке, и направляет их в колонну абсорбера. Чтобы ограничить охлаждение вакуумного насоса в тёплое время года, абсорбент циркулирует через внешний кожух;

- внутри колонны абсорбера, углеводородные пары, поступающие от сухого вакуумного насоса, проходят вверх. Сверху колонны подаётся абсорбент через насадку, тем самым орошая пары. В абсорбере происходит сжижение паров, и уловленные углеводороды возвращаются назад в резервуар с абсорбентом. Малый поток воздуха и остаточных паров выходят через колонну абсорбера и рециркулирует в работающий в данный момент адсорбер для повторной адсорбции;

- для циркуляции абсорбента предусмотрены насос подачи ненасыщенного абсорбента и насос возврата насыщенного абсорбента.

Установка состоит из следующих основных частей:

- адсорберы, заполненные активированным углем;

- абсорбционная колонна, в качестве абсорбента используется бензин из резервуара хранения;

- сборник конденсата для сконденсированных паров и капелек жидкости;

- клапана с дистанционным электроуправлением;

- центробежные насосы.

Достоинством такого метода является возможность получения целевого продукта и последующего его возврата в технологический процесс.

Т.к. данный метод является наиболее экологичным остановимся на нем.

Расчет и подбор оборудования газоочистной установки

Цель расчета – определение основных размеров адсорбера (диаметра и высоты слоя сорбента), продолжительности стадий адсорбции и регенерации, числа адсорберов, при котором может быть обеспечена циклично-непрерывная работа всей установки.

Исходными параметрами для технологического расчета адсорберов служат:

- объемный расход очищаемого газа;

- состав выбросов;

- свойства адсорбента;

- условия проведения процесса;

- требования к содержанию загрязняющих веществ в очищаемом газе

Диаметр адсорбера.

Поперечное сечение адсорбера и, следовательно, его диаметр при проектировании аппарата цилиндрической формы определяются выбором фиктивной скорости газа или жидкости. Верхним пределом скорости является скорость начала псевдоожижения частиц сорбента. С увеличением скорости растет коэффициент массопередачи и увеличивается гидравлическое сопротивление. Допустимую фиктивную скорость можно рассчитать по формуле, полученной на основе технико-экономического анализа работы адсорберов [5]:

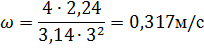

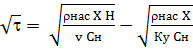

(5.1)

(5.1)

где dэ – эквивалентный диаметр гранулы сорбента равный 0,002 м;

r нас – насыпная плотность сорбента равная 550 кг/м3;

r y – плотность очищаемого газа 1,2 кг/м3.

= 0,387 м/с

= 0,387 м/с

Рабочую скорость потока в адсорбере обычно принимают на 25% меньше допустимой.

Диаметр аппарата:

(5.2)

(5.2)

где Vг – объемный расход очищаемого газа равный 2,24 м3/с.

= 2,71 м

= 2,71 м

Стандартные диаметры для адсорберов составляют 2; 2,5; 3м.

Выбираем адсорбер с диаметром 3 метра, для этого пересчитываем допустимую фиктивную скорость.

(5.3)

(5.3)

Назначим высота слоя адсорбента равную 1 метр. Рассчитаем поглотительную способность адсорбента для условий работы аппарата (активированные угли), то применим уравнение Дубинина:

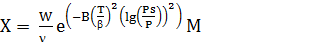

(5.4)

(5.4)

где W, В – константы характеризующие свойства адсорбента;

n - мольный объем поглощаемого компонента;

b - коэффициент аффильности;

Ps – давление насыщенного пара улавливаемого вещества, Па;

Р – парциальное давление в газовой смеси, Па;

М – молекулярная масса улавливаемого вещества равная 98 кг/моль.

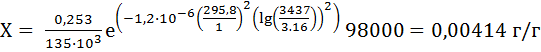

lg Ps = 6,963 – [1345,1/(219,5 + t) + 2,12457 = 6,963 – [1345,1/(219,5 + 22,8)+ +2,12457 = 3,536

Тогда Ps = 3437 Па

Р = 8,315·Сн·(273+ t)/М = 8,315·0,126·(273+22,8)/98000 = 0,00316 Па

n = М/rж = 98/722 = 0,135м3/моль

где rж – плотность жидкости (нефраса) равная 722 кг/м3.

Так как концентрации паров улавливаемых загрязняющих веществ выбрасываемых газах относительно невелики, то для расчета продолжительности адсорбции можно воспользоваться след формулой

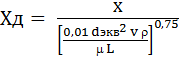

(5.5)

(5.5)

где Ку – коэффициент массопередачи равный 28,471 с-1.

Тогда t = 52065,5с = 14 ч

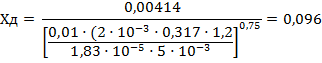

Определим поглотительную способность адсорбента для условий работы аппарата на десорбцию (динамическая емкость) по формуле:

(5.6)

(5.6)

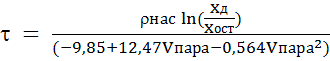

При регенерации острым паром определим остаточную поглотительную способность, примем ее равной 5-10% от динамической емкости. А продолжительность десорбции может быть рассчитана по следующему выражению:

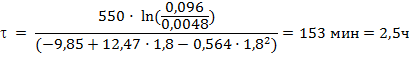

(5.7)

(5.7)

где Vпара – скорость пара равная 1,8 м/мин.

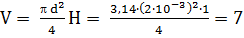

Определим объем насадки

м3

м3

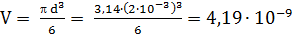

Определим объем зерен адсорбента

м3

м3

Масса угля:

M = V·r = 4,19·550=2700,5кг

Определим массовый расход нефраса в поступающем загрязненном воздухе, поступающем в адсорбер:

G = V·C = 2,24·0,126 = 0,282г/с = 0,282·10-3кг/с = 1,0153кг/ч

Масса нефраса, которая поглощается адсорбентом (углем) за 1 ч:

М’ = 1,0153·0,7 = 0,71064кг/ч

Масса нефраса, которая адсорбируется за цикл:

М”= 0,71064·14 = 9,949 кг

Определим необходимое количество угля, обеспечивающее поглощение всей этой массы, поместится ли он в слой.

Мнеобх = 9,949/0,00414=2403,1кг

Определим емкость адсорбента:

Ма = М”/(X – Xост)=9,949/(0,00414 – 0,000414)= 2670,2кг

2020-10-10

2020-10-10 565

565