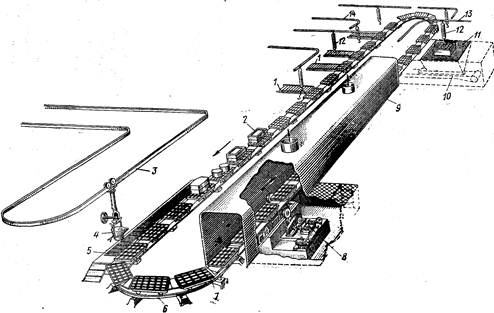

Рис. 14 Схема напольного горизонтально-замкнутого литейного конвейера

Рис. 12 Рис. 13

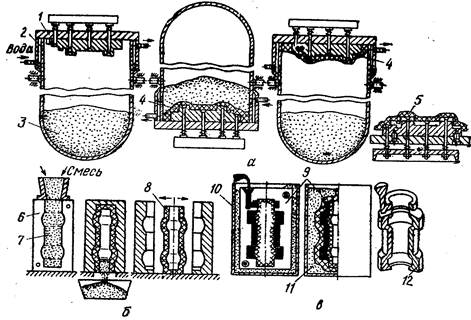

Наиболее современными, получившими широкое распространение, являются пескострельные машины (рис.13), отличающиеся от других очень высокой производительностью. В этих машинах смесь уплотняется мгновенным перемещением ее под давлением воздуха из пескострельного резервуара через вдувное отверстие в стержневой ящик. Смесь подается из бункера 1 в резервуар 3,после открытия задвижки 2. Сжатый воздух из резервуара 4 через быстродействующий клапан 5 большого сечения поступает в рабочий резервуар 3 и выбрасывает смесь через вдувное отверстие 9 в полость стержневого ящика 7. Сопло с вдувным отверстием 9 обязательно должно быть конической формы, чтобы воздух не прорвался в стержневой ящик и не ухудшил качество уплотнения смеси.

Отверстия 8 во вдувной плите 6 служат для удаления воздуха, вытесняемого смесью из стержневого ящика. В стержневом ящике венты, как правило, отсутствуют, что упрощает его конструкцию и снижает стоимость.

Можно использовать быстросменную оснастку, применяемая при изготовлении стержней на машинах. Технологический процесс изготовления стержней в ящике, состоящем из двух половин, включает следующие операции: очистка (обдувка) рабочей полости ящика и протирка (опрыскивание) керосином; сборка стержневого ящика и скрепление ею половин; наполнение ящика стержневой смесью и уплотнение ее; раскрытие ящика и укладка стержня на драйер (сушильную плиту).

4. В литейных цехах, производящих большое количество отливок, формы заливают обычно па конвейере. В этом случае формовочные машины установлены вдоль замкнутого литейного конвейера (рис. 14), который состоит из ряда тележек 7, непрерывно движущихся по рельсовому пути 6 при помощи привода 8.

Изготовленные на машинах формы собираются на рольгангах 1. Сборка формы состоит в установке в нижнюю полуформу стержней и накрытии, по фиксирующим штырям, верхней опоки на нижнюю. Готовые формы 2 с помощью монорельсов 14 и пневматических подъемников 12 ставятся на тележки конвейера и передаются последним к месту заливки. Там их заливают из ковшей 4,транспортируемых от плавильных агрегатов по Замкнутому монорельсу 3. Заливочная площадка 5,на которой стоит рабочий, заливающий в формы металл, движется со скоростью конвейера, что облегчает работу заливщика. Охлаждение залитых металлом форм происходит на конвейере во время прохождения их через охладительный кожух 9 с вентиляционным отсосом. После охлаждения формы 2 поступают в отделение выбивки, где при помощи пневматического подъемника 12,подвешенного к монорельсу 13,они снимаются, ставятся на выбивную решетку 11 ивыбиваются. Выбитая формовочная смесь попадает на транспортер 10 и передастся в землеприготовительное отделение на переработку, а отливки направляются в отделение очистки и обрубки. Пустые опоки возвращаются пиком по монорельсу 14 к формовочным машинам.

Формы заливают из ручных или крановых ковшей. Емкость ручных ковшей не превышает обычно 50 кг, а емкость механизированных ковшей составляет 50…200 т и более. Для заливки чугуна большое применение получили ковши барабанного типа емкостью до 5 т. При заливке форм на рольгангах или конвейерах применяют ковши с механическим подъемом и опусканием. Для исключения возможности попадания в форму при заливке металла флюса или шлака ковши снабжают специальными перегородками. Эти ковши (чайникового типа) применяют главным образом при заливке магниевых сплавов.

В сталелитейных цехах при производстве средних и крупных отливок для заливки форм применяют ковши со стопорным устройством.

5. Время охлаждения отливок в форме зависит от теплофизических свойств формовочной смеси, толщины стенок отливки, от теплосодержания металла и его склонности к образованию трещин. Продолжительность охлаждения небольших простых отливок со стенками малой толщины исчисляется минутами, а для охлаждения массивных отливок весом 50…60 т требуется несколько суток. Длительное охлаждение отливок в форме невыгодно, так как удлиняет технологический цикл. Поэтому непроизводительное время стараются сократить за счет применения принудительного охлаждения (обдувка залитых форм холодным воздухом в охладительном кожухе и пр.).

Из практики работы литейных цехов известно, что чугунные и стальные отливки можно выбивать из форм при следующих температурах: крупные 300…400°С, средние 400…500°С, мелкие 500…600°С. Отливки из цветных сплавов выбивают из форм при следующих температурах: бронзовые и латунные 300…400°С, алюминиевые 200…250° С, магниевые 100…150°С.

После охлаждения отливок до необходимой температуры формы выбивают. Обычно это делается на выбивных решетках, куда опоки поочередно сталкиваются с конвейера пневматическим толкателем пли передаются при помощи пневматического подъемника. При этом формовочная смесь из опок просыпается сквозь отверстия решетки, попадает на транспортер и передается на переработку в землеприготовительное отделение, а отливки транспортируются в отделение выбивки стержней, обрубки и очистки литья. Для удаления из крупных отливок песчаных стержней применяют пневматические вибрационные машины или гидравлические камеры. На вибрационных машинах отливки зажимаются в пневматических тисках машины, затем включается вибратор, от работы которого стержни разрушаются и высыпаются. В гидравлических камерах стержни размываются и удаляются из отливок под действием водяной струи.

Обрубка необходима для удаления литников. Эта операция в зависимости от свойств сплавов производится разными способами. Литники от чугунных отливок отбивают ударом молотка или кувалды, а также в специализированных барабанах; от стальных отливок литники отделяют газовой резкой или беззубыми дисками, а у отливок из сплавов цветных металлов литники отрезают на ленточных и дисковых пилах. Для удаления литников у мелких стальных отливок и отливок из медных сплавов применяют пресс-кусачки, а для алюминиевых и магниевых сплавов – обрубные штампы.

Очистку отливок от остатков пригоревшей смеси и заусенцев производят главным Образом путем дробеструйном обработки в барабанах, на столах или в камерах.

В индивидуальном и мелкосерийном производстве для очистки мелких чугунных и стальных отливок применяется барабанная очистка, при которой в барабан загружают специальные звездочки, которые, вращаясь вместе с отливками, очищают их.

Вопросы:

1. Литье в оболочковые формы. Сущность способа. Состав и свойства формовочных смесей. Последовательность изготовления форм способом свободной засыпки.

2. Сборка и заливка форм. Выбивка, обрубка и очистка отливок. Преимущества и недостатки. Область применения.

3. Литье по выплавляемым моделям. Сущность способа. Формовочные материалы. Модельная оснастка. Основные этапы технологического процесса изготовления оболочковых форм по выплавляемым моделям.

4. Заливка форм. Выбивка, обрубка и очистка отливок. Преимущества и недостатки. Область применения.

1. Литьем в оболочковые формы называется такой метод литья, при котором отливки получаются в форме, состоящей из двух песчано-смоляных оболочек. Изготовление оболочковых форм и стержней производится из мелкозернистого кварцевого песка с добавкой в качестве связующего вещества искусственной термореактивной смолы. Характерной особенностью таких смол является их способность при определенной температуре необратимо твердеть. При нагревании до 140…160°С эти смолы расплавляются, превращаясь в клейкую массу, и обволакивают зерна кварцевого песка, а затем при повышении температуры до 250…300°С уже через несколько секунд затвердевают. Этим свойством смолы и пользуются, чтобы получить твердую оболочковую форму. При повышении температуры более 600°С (при заливке металла в форму) смола, не расплавляясь, сгорает, образуя в оболочке поры, облегчающие выход газам. Обычно в качестве связующего вещества применяется смола ПК-104 (фенолформальдегидная).

В составе формовочных смесей указанной смолы содержится 6…8%, а в стержневых – 4…5%. Для улучшения смешиваемости смолы с песком и уменьшения пылевыделения в состав смесей обычно добавляют керосин или жидкую смесь, состоящую из 50% раствора жидкого бакелита в фурфуроле. Для изготовления оболочек применяют обычно чугунные модельные плиты, на которых укрепляют половинки моделей, модели литниковой системы, толкатели и фиксаторы.

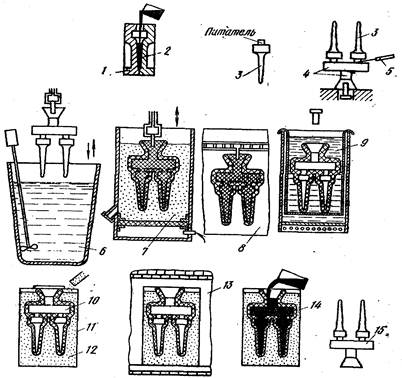

Рассмотрим техно-логический процесс изготовления оболочек с помощью поворотно-го бункера (рис.15).

Рассмотрим техно-логический процесс изготовления оболочек с помощью поворотно-го бункера (рис.15).

Сущность этого спо-соба заключается в том, что в поворотный бункер 2 засыпают песчано-смоляную смесь 3,после чего на верхнюю открытую часть бункера крепят нагретую (220…260°С) и обработанную разде-лительным составом плиту с моделью 1. После этого бункер поворачивают на 180°, Рис. 15

при этом песчано-смоляная смесь падает и покрывает нагретую модельную оснастку. Для формирования оболочки необходимой толщины (8…10 мм) модельная оснастка находится под смесью в течение 20…25 с, после чего бункер вместе с плитой возвращается в исходное положение. При повороте избыток формовочной смеси падает на дно бункера, а плита с моделью вместе со сформировавшейся оболочкой 4 снимается с бункера и загружается в электропечь, где выдерживается при температуре 260…300°С в течение 2…3 мин для окончательного отверждения оболочки. Твердую оболочку (полуформу) 5 снимают с модели при помощи толкателей.

Оболочковые стержни изготавливаются аналогично процессу получения полуформ. В подогретый и смазанный стержневой ящик 6 (рис. 97,6) насыпают песчано-смоляную смесь 7, через 15…20 с после образования оболочки высыпают незатвердевшую сыпучую смесь. Пустотелый стержень 8 твердеет при дальнейшем нагреве ящика и затем удаляется из него.

2. Оболочковые полуформы собирают, склеивая быстротвердеющим термореактивным клеем, предварительно установив в них стержни. Готовые оболочковые формы 9 (рис.15, в)устанавливают металлические ящики 10,засыпают чугунной дробью или песком 11,заливают жидким металлом и получают отливку 12.

После затвердевания металла и охлаждения отливки оболочковую форму разрушают.

Удаление литниковой системы и дальнейшая отделка отливок 12 производится обычными способами и зависит от применяемых сплавов.

По сравнению с литьем в обычные песчаные формы этот метод литья имеет следующие основные достоинства: отливки получаются с более точными размерами, лучшей чистотой поверхности и меньшими припусками на механическую обработку; существенно уменьшается трудоемкость изготовления отливок (выбивки, очистки и механической обработки и т. д.); сокращается расход формовочных материалов и количество металла благодаря меньшим размерам литниковых каналов; снижается брак отливок, особенно по засорам.

К основным недостаткам литья в оболочковые формы относятся следующие: оболочковая форма служит один раз; высокая стоимость формовочной смеси, модельной оснастки и оборудования; выделение вредных газов при нагревании оболочек и заливке металла (требуются вентиляционные устройства).

Метод литья в оболочковые формы применяется для изготовления сравнительно небольших отливок из разных сплавов в серийном и массовом производствах, в тех случаях, когда повышенные затраты на смесь, оснастку и оборудование компенсируются снижением объема механической обработки отливок, повышением производительности труда и пр.

Этим методом литья изготавливаются коленчатые валы автомобильных двигателей из высокопрочного чугуна, чугунные ребристые цилиндры для мотоциклетных двигателей и многие другие детали.

3. Литьем по выплавляемым моделям называется такой метод литья, при котором полость в огнеупорной оболочковой форме, необходимая для получения отливок, образуется за счет, выплавления моделей, изготовляемых легкоплавкой смеси.

Технология производства отливок методом литья по выплавляемым моделям имеет много вариантов всех основных операций, а также модельных и формовочных составов.

Ниже приводится один из типовых процессов изготовления отливок (рис. 16).

Из легкоплавкого модельного состава (50% парафина и 50% стеарина) в металлической

пресс-форме 1, состоящей из двух частей, изготовляют модели отливок и литниковой системы. Для этого предварительно расплавленный в автоклаве модельный состав 2 заливают или запрессовывают под давлением 2…3 кгс/см2 в собранную пресс-форму. После затвердевания модельного состава пресс-форму раскрывают и извлекают из нее модель 3,которая имеет точные размеры. Размеры полости пресс-форм обычно делаются больше соответствующих размеров отливки с учетом двойной усадки – материала модели и металла отливки. Полученные модели собирают в блоки «елки», для чего их присоединяют к литниковой системе 4 с помощью паяльника 5.

На полученный блок наносят путем окунания суспензию – жидкое облицовочное покрытие 6, состоящее из 30…40% гидролизованного этилсиликата и 60…70% пылевидного кварца. После этого «елку» обсыпают мелким сухим кварцевым песком 7 и просушивают 8 при комнатной температуре в течение 5…6 ч. Операции окунания, обсыпки и сушки повторяют несколько раз, пока не будет образована на моделях огнеупорная оболочка нужной толщины (2,5…3,0 мм). Затем производят выплавление моделей из оболочки, для чего блоки помещают (литниковой воронкой вниз) в термошкаф с температурой 110…120°С или погружают в горячую воду 9 с Рис. 16

температурой 90…95°С. После выплавления моделей и литниковой системы пустотелую огнеупорную оболочковую форму 10 помещают в металлический жакет 11,в который засыпают вокруг оболочки до самой воронки сухой кварцевый песок 12. Подготовленные указанным путем формы загружают в нагретую до 850…900°С электрическую печь 13,где выдерживаются в течение 3…4 ч. В процессе прокаливания происходит выгорание остатков парафино-стеариновой смеси, огнеупорная оболочка становится твердой, а ее рабочая поверхность гладкой.

4. Вслед за прокаливанием следует заливка формы предварительно приготовленным расплавленным металлом 14. Затем после затвердевания металла и охлаждения отливок 15 их из опок выбивают и керамическую оболочку с отливок отбивают. Если изготавливают детали сложной конфигурации, то для удаления керамической оболочки их подвергают обработке при 120°С в ванне с щелочным раствором с последующей промывкой в горячей воде. Освобожденные от оболочки блоки отливок 15 подвергаются контролю, после чего отрезается литниковая система и производится зачистка деталей. В настоящее время все рассмотренные процессы, применяемые при изготовлении отливок методом литья по выплавляемым моделям, на многих заводах механизированы и автоматизированы.

К основным достоинствам метода литья по выплавляемым моделям относятся: высокая точность (класс 5…7) и хорошая чистота поверхности (класс 5…6) получаемых отливок (отливки не имеют швов); возможность изготовления сложных и тонкостенных отливок (с толщиной стенок до 0,5…0,3 мм); возможность изготовления отливок из разных сплавов массой от нескольких граммов до 100 кг и более.

Существенными недостатками этого метода являются: длительный технологический процесс (более двух суток); высокая стоимость отливок; форма (огнеупорная оболочка) служит один раз.

Этот метод применяется главным образом для получения мелких сложных отливок, особенно из труднообрабатываемых сплавов, в серийном и массовом производствах (изготовление режущего инструмента и пр.). В этом случае высокая стоимость отливок вполне окупается почти полным устраненном трудоемкой механической обработки.

2014-02-05

2014-02-05 6413

6413